一种高效率高压开关电源设计与实现

2021-02-01刘银川高文雷陈银杏郝保良崔美娜

刘银川,高文雷,陈银杏,郝保良,崔美娜

(北京真空电子技术研究所,北京 100015)

直流高压电源最初采用传统的工频交流变压器经升压、整流滤波的方式获得直流高压,存在着电源体积庞大、高压稳定度差、效率低、发热严重等缺点,难以满足现在电子设备的需求[1-2]。随着电力电子技术及开关器件的发展,开关电源由于效率高、体积小、可靠性高等优点在直流高压电源技术中得到了广泛应用。本文将软开关技术引入到高压电源的设计中,可以进一步提高电源的效率。使用计算机辅助设计,设计了高频升压变压器,并使用PSpice软件进行了电路仿真,制作了原理样机进行验证,缩短了设计周期,同时减少了成本。该类高压电源可以广泛应用在高电压、低电流器件或设备中,如行波管、磁控管、激光设备、静电除尘器、电子束焊机等。

1 高压开关电源系统设计

为了验证软开关技术在提高高压开关电源效率应用中的可行性,本文以某型号小型化行波管阴极供电需求进行电路设计。其主要性能指标:输入直流电压48 V,输出直流电压-3.2 kV(±50 V),输出等效负载功率大于250 W,开关频率100 kHz。高压开关电源系统设计框图如图1所示,主要包括了逆变电路、高频升压变压器、倍压整流电路以及控制保护电路。

图1 高压开关电源系统设计框图

其中逆变电路选择了全桥拓扑结构,采用移相控制方法,设计控制和驱动电路使其正常工作,设置死区时间避免同一桥臂开关管同时导通造成电路短路。高频升压变压器和倍压整流电路是实现高电压的关键部分,设计时需充分考虑高压绝缘问题。设计了取样电路,将采样电压反馈给控制电路实现稳压。利用开关管的输出电容、变压器漏感和调整谐振回路中的参数实现全桥逆变电路中开关管的零电压开关,减少开关损耗,提高电源效率。

2 高压开关电源主要电路设计

2.1 全桥变换电路设计

本文选择了一种零电压开关移相全桥变换拓扑电路。变换器工作过程和理论波形在很多文献中有详细介绍,在这不作介绍,可以参考文献[3-4]。该变换器的主功率电路PSpice仿真电路设计如图2所示。开关管的输出电容、串联谐振电感LS和变压器漏感LLK参与谐振过程,通过调节LS实现开关管的零电压开关。图2中Cb是隔直电容,文献[2]中的变换器工作过程未考虑隔直电容的存在,但实际逆变电路输出波形含有一定的直流分量,因此本文增加隔直电容抑制高频交流电压的直流分量,防止变压器磁芯因直流磁化导致饱和,进而避免电路损坏。

图2 全桥变换电路PSpice仿真设计

本设计开关管选用IR(International Rectifier)公司的IRF8010(100V/80A),移相控制电路设计选用TI(德州仪器)公司的UCC3895芯片,驱动电路设计选用TI公司的UCC27714芯片。考虑到控制芯片PSpice建模的复杂度,本文在仿真设计中,直接使用4个脉冲信号源驱动开关管,通过设置脉冲信号延时确定移相角,主要分析输出电压、输出功率是否满足设计需求以及分析器件所承受的应力和软开关情况,为实际电路设计提供依据。图2所示的变压器磁芯选择TDK的PC44-HF-100C,PQ3230,具体设计在2.2节中介绍。变压器次级绕组分别接倍压电路,倍压电路的具体设计在2.3节中介绍。2.4节中给出了控制电路的设计。

为了估算串联谐振电感Ls的值,将相关的器件参数列出:开关管选用IRF8010,其有效输出电容COSS为530 pF,变压器漏感LLK为0.147µH。本文对文献[5]中估算串联谐振电感的公式与UCC3895芯片设计手册中的公式进行了部分调整,给出了公式(1),经计算谐振电感应大于0.67µH。

式中:LS为串联的谐振电感值;COSS为开关管有效输出电容值;VINMAX为最大输入电压;IAVE为满载时的平均输入电流。

2.2 高频升压变压器设计

变压器设计对高压开关电源的设计起着关键作用,其分布参数非常复杂,为了更好地使用Pspice软件仿真全桥变换电路的软开关工作状态,本文使用Magnetics Designer 4.1软件设计变压器,生成用于Pspice仿真的模型。Magnetics Designer软件是美国Intusoft公司研制开发的。在10 Hz~5 MHz的变压器和电感器,该软件都能给出较好的设计方案,并且可以计算出包括漏感、分布电容、导线电阻、铜损、铁损、质量和温升在内的各种参数[6]。

本文设计的变压器,输出功率250 W;输入电压48 V,电流5.21 A;输出电压800 V,输出电流0.312 5 A;工作频率100 kHz,温升低于50℃,窗口利用系数小于90%。将以上参数输入Magnetics Designer软件,会给出参考设计方案,设计者可以手动调整设计参数,直到满足设计目标,利用软件可以生成变压器设计总表,交给厂家生产。不同的磁芯和初、次级匝比设计结果对比见表1。

表1 变压器设计主要参数

通过分析表1变压器设计参数可知:PQ3230和PQ4040两种TDK磁芯,匝数比7∶120、6∶100、5∶84都符合设计要求,PQ3230的尺寸比PQ4040的尺寸小,同样考虑到在实际电路工作时的变压器次级波形占空比丢失、倍压电路压降等因素,因此选择PQ3230磁芯,匝数比选择7∶120。在软件中可以查看变压器的分布参数,这里给出变压器漏感LLK为0.147 mH。

利用Magnetics Designer软件生成用于PSpice仿真的模型,其窗口如图3所示,图中左边是原理图符号,右边是可用于PSpice仿真的库文件。

图3 变压器设计窗口

2.3 倍压电路设计

倍压整流电路和高频升压变压器共同实现高压输出。高压电源的输出电压很高,若直接使用变压器升压至几千到几十千伏,则需要体积庞大、变压比很大的变压器,导致变压器寄生参数复杂,对高压开关电源整体性能影响很大,因此采用小变压比的变压器和倍压电路结合的设计方式更适合高电压、低电流应用场景。倍压级数越多,实现同样的输出电压,理论上可以减小变压器的尺寸,但输出电压纹波也会更加严重。虽然增大滤波电容可以有效减少输出纹波,但同时也增大了电容体积,不利于电源小型化,也增加了成本,在设计时需要综合考虑。阴极电压对输出电压稳定度和纹波要求较高,因此在倍压整流电路中可以采用小容量电容,输出端再设计滤波电路使满足实际工程需求。

本文设计的行波管高压电源阴极电压是-3.2 kV(对地),变压器次级输出电压VS为822 V,设计4倍压电路使输出电压达到-3.2 kV,如图4所示。第一个电容C1充电至VS,其他所有电容都充电至2VS。4倍压电路的输出电压Vout加在串联的C2和C4两端。可以将等效负载电阻接在四倍压输出端,获得4VS的输出。图4所示为电阻RL的接法。

从上述分析中可知后三个电容承受的电压是1 600 V,因此在选择电容时要考虑耐压,这里选择0.1µF/2 000 V的电容,二极管选择了耐压1 000 V、电流1 A的HS1M型号,两个串联使用。在实际电路测试中,如果不做良好的散热处理,二极管D1会坏掉,导致电路短路。解决办法是选择电流容量更大的二极管或者做散热处理。

图4 倍压整流电路PSpice仿真

2.4 控制电路设计

控制电路原理图设计由控制电路、驱动电路、反馈电路组成。如图5所示,控制电路产生的控制信号输入驱动电路,产生可以驱动开关管的脉冲电压信号。通过调整滑动变阻器将输出电压取样为-2.5 V的电压信号,经过反相器送入控制芯片内部的误差放大器EAN端口,控制芯片根据反馈的电压信号进行闭环控制,将实际输出电压与误差放大器基准电压进行比较,再利用芯片内部PWM比较器调整脉冲信号之间的移相角实现输出电压稳定。

图5 控制电路原理图设计

3 仿真与实验结果分析

3.1 PSpice建模及仿真

在PSpice软件中搭建如图2所示的电路模型进行仿真,为了观察超前桥臂Q1、Q2的零电压开关情况,图6给出了开关管Q1、Q3的源极和漏极之间的电压(VDS)以及驱动电压。观察图6的上半部分,在Q1的驱动电压降为零后,源漏极电压VDS才开始上升,实现了零电压关断;下半部分Q3的驱动电压波形变为高电平之前,其VDS已经降为零了,实现了零电压开通。

3.2 实验结果及分析

为了验证设计与仿真结果的正确,搭建了实际电路,并进行了测试。图7是搭建的测试平台,使用的仪器如下:直流电源型号Faith FTP020-600-8-F、LODESTAR LP3005D,示波器型号RIGOL DS2102A,万用表型号FLUKE 17B+。

初次绕制谐振电感值为0.88µH,测得电源满载效率93%,经过对电感参数进行调整,满载(等效负载电阻R=40.06 kΩ)时进行测试,其中:电感LS为1.6µH,输入电压47.97 V,输入电流5.622 A,输入功率269.7 W,输出电压3 211 V。经计算,输出功率为257.377 W,效率为95.4%。

图6 超前桥臂零电压开关

图7 搭建的测试平台

图8给出了超前桥臂的开关管Q1驱动电压VGS、漏源极电压VDS。示波器通道1波形是驱动信号波形(10 V/格),通道2是开关管漏源极电压波形(20 V/格)。水平时间轴是500 ns/格。根据所选开关管数据手册和实际电路实验,驱动信号低于6 V时开关管关断,高于6 V时,开关管导通。从图中可以看到开关管很好地实现了零电压的关断和开通。

图8 开关管Q1驱动电压和漏源极电压实验波形

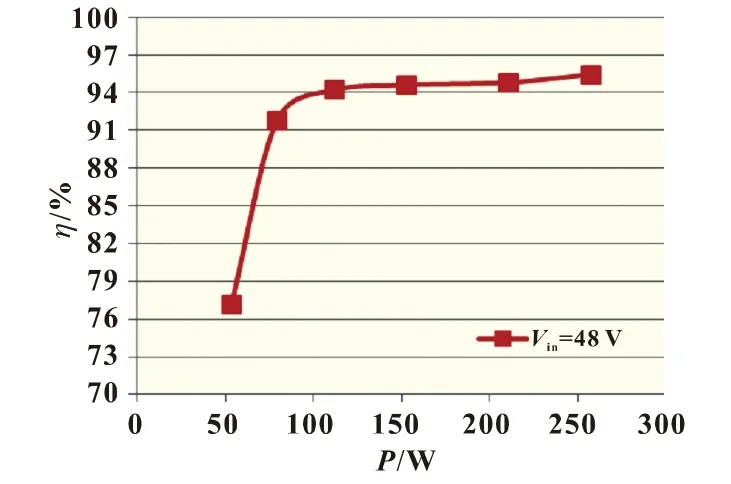

为了了解该电源在100%负载到50%负载时的效率情况,在等效负载电阻R等于 40.06、49.60、70.10、100.00和199.10 kΩ时,分别测试电源效率。图9给出了相同输入电压、不同输出功率的效率曲线。从图中可以看到在100%负载到50%负载时的效率大于94%,实现了很宽负载范围内高效率,但需要指出的是轻载状态效率不足80%。

图9 相同输入电压、不同输出功率的效率曲线

4 结论

本文将软开关技术引入高压电源的设计中,选择了一种零电压开关移相全桥变换拓扑电路,设计了一种高效率高压开关电源。重点介绍了计算机辅助设计在电路设计中的作用,方便了变压器选型和电路参数的调整,缩短了设计周期。为了验证零电压开关的效果,最后制作了原理样机,实测主功率电路在满载时效率达到了95.4%。仿真和实际电路验证了软开关技术在提高高压电源效率方案的可行性,为应用在高电压低电流器件的开关电源设计和研制提供了一种思路和方法。