Garnet电解质/Li金属界面改性

2021-02-01高云智尹鸽平

李 琴,曹 毅,高云智,尹鸽平

(哈尔滨工业大学化工与化学学院新能源转换与储存关键材料技术工业和信息化部重点实验室,黑龙江 哈尔滨 150001)

锂离子电池自1990年商业化以来,占据了巨大的市场份额。与其他储能设备相比,锂离子电池具有能量密度高,循环寿命长等优势[1],目前,已用于各种消费类电子产品、电动/混合动力电动车、固定式储能系统等。然而,当前商业化锂离子电池通常会因其易燃的有机液体电解质而遭受严重的安全问题[2]。使用无机固体电解质来代替可燃液体电解质的全固态电池有望解决当前锂离子电池中所存在的电解质泄漏、易燃[3]等固有缺陷。同时,通过使用Li金属作阳极,可进一步提高全固态锂电池的能量密度,使其成为大规模储能设备或电动车和混合电动车电源的新选择[4]。

作为决定全固态电池电化学性能的核心,迄今为止多种固体材料作为固态电解质已被研究,包括氧化物、硫化物和氮氧化物固态电解质等。然而,大多数固态电解质离子电导率相对较低或存在对Li金属不稳定的问题[5-6]。如Li10GeP2S12等硫化物材料具有高离子电导率(10-2S/cm),但对湿度高度敏感,且其对Li金属不稳定,使其应用受到限制。氧化物类材料,如 LixLa2/3-xTiO3,也具有高离子电导率(10-3S/cm),但对 Li金属也不稳定。氮氧化物类材料,如Li3.3PO3.9N0.17(LiPON)对Li金属具有良好的稳定性,但离子电导率较低(10-6S/cm)[6]。此外,在全固态电池产业化过程中还需考虑固态电解质的合成方法及电池制造工序。因此,理想的固态电解质应具有以下特征:高离子电导率、宽电化学稳定性窗口、与Li金属的良好化学稳定性、环境友好、价格便宜和可大规模生产[7]。

然而第一性原理计算表明,几乎所有的固态电解质材料对Li金属都是热力学不稳定的。相比之下,基于目前的实验性能和计算结果,Garnet型电解质离子电导率(10-3~10-4S/cm)较高,对Li还原电位最低,稳定性良好[8],因此若考虑与Li金属一起使用,Garnet型电解质是固态Li金属电池中最有前景的固态电解质材料之一。然而,目前来看采用Garnet电解质的全固态电池并未展现出其电化学性能的优越性,主要原因在于Garnet电解质与电极材料之间的高界面电阻。更具体地说,由于其坚硬的陶瓷属性使得Garnet型电解质与Li金属界面只能实现点接触;同时其对Li金属的润湿性能很差,因而导致了界面处的微观间隙及高界面阻抗。此外,电解质表面所产生的Li2CO3也是Garnet电解质与Li金属[8]产生高界面阻抗的来源之一。通过抛光除去表面杂质后,可在一定程度上降低界面面积比电阻。然而,该方法仅适用于扁平Garnet电解质,极大地限制了电池的几何形状和制造可扩展性。Tsai等[9]和Park等[10]报道了在LLZO电解质表面沉积Au层,通过LiAu合金化来降低Garnet电解质与Li金属之间的界面阻抗。但值得注意的是,目前还没有报道在相同条件下来综合比较不同过渡层对界面性能的影响。

因此本文引入3种类型的过渡层,在相同条件下综合考察各过渡层对Garnet型电解质与Li金属间界面阻抗及电解质表面润湿性影响程度的差别。

1 实验

1.1 Garnet型固态电解质的制备

Garnet型(Li6.85La2.9Ca0.1Zr1.75Nb0.25O12,LLCNZO)电解质采用固相法合成。将 Li2CO3、ZrO2、La2O3、CaCO3、Nb2O5等原料按化学计量比加入50 mL ZrO2球磨罐中(其中,Li2CO3过量15%来弥补高温烧结过程中的锂损失),在800 r/min下球磨12 h后取出获得前驱体,研磨后在800℃、空气中烧结12 h,获得LLCNZO粉体。随后取150 mg所得粉体置于聚四氟乙烯模具中(直径12 mm),在300 MPa下冷压成型5 min,得到LLCNZO电解质片。为了提高致密度,将冷压成型的LLCNZO片置于氧化铝坩埚中在1 000℃下二次烧结10 h。为防止烧结过程中高温下锂的挥发以及电解质片的形变,需在电解质片的上下均填充一定量的母粉。二次烧结后所得LLCNZO电解质片用2000目砂纸打磨后置于氩气填充的手套箱中备用。采用体积法测量了LLLCNZO块体的致密度。首先将烧结后的电解质片用砂纸打磨光滑,清理干净表面后测得其质量m,游标卡尺获得电解质样品的直径l与厚度d。通过计算得到其实际密度(ρ=4m/πd2l)。与其理论密度进行对比,可得本论文中LLCNZO电解质的致密度。

1.2 过渡层的制备

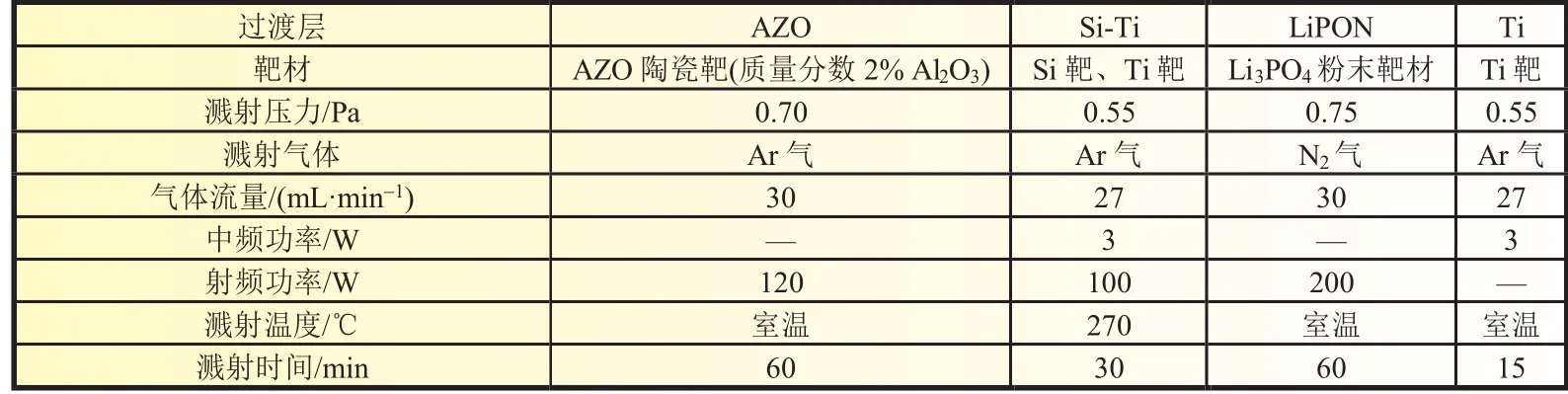

采用磁控溅射法在LLCNZO电解质表面溅射了Si-Ti,AZO,Ti以及LiPON过渡层。具体实验条件如表1所示。

表1 溅射条件参数

乙醇化学气相沉积C层:在Ar气氛下采用乙醇为碳源,在管式炉内550℃下沉积20 min。

1.3 电池组装

在充满氩气的手套箱中采用CR2032电池壳组装电池。将抛光后的LLCNZO电解质片置于两个锂片(直径为10 mm)之间,放入电池壳体中,采用泡沫镍进行填充。组装好的电池用电池封口机密封。

1.4 物理表征

采用Helios Nanolab600i扫描电子显微镜(SEM,美国产)观察电解质的形貌。通过XRD(配备Cu Kα射线的D8-Bruker Advance衍射仪)表征所合成电解质片的晶体结构。

1.5 电化学表征

使用CS350电化学工作站(CorrTest,Wu Han)测试Au/LLCNZO/Au对称电池的交流阻抗谱获取固态电解质的Li+电导率。同样采用CS350电化学工作测试Li/LLCNZO/Li对称电池阻抗谱获得过渡层沉积前后Li/LLCNZO界面阻抗的变化。测试频率范围为1.0 MHz至0.1 Hz,扰动电压振幅为±5 mV。使用电池测试系统(BTS-2004,Neware)对沉积不同过渡层的Li/LLCNZO/Li对称电池进行恒流充放电测试。测试制度:0.05 mA/cm2的电流密度,80℃进行测试。

2 结果与讨论

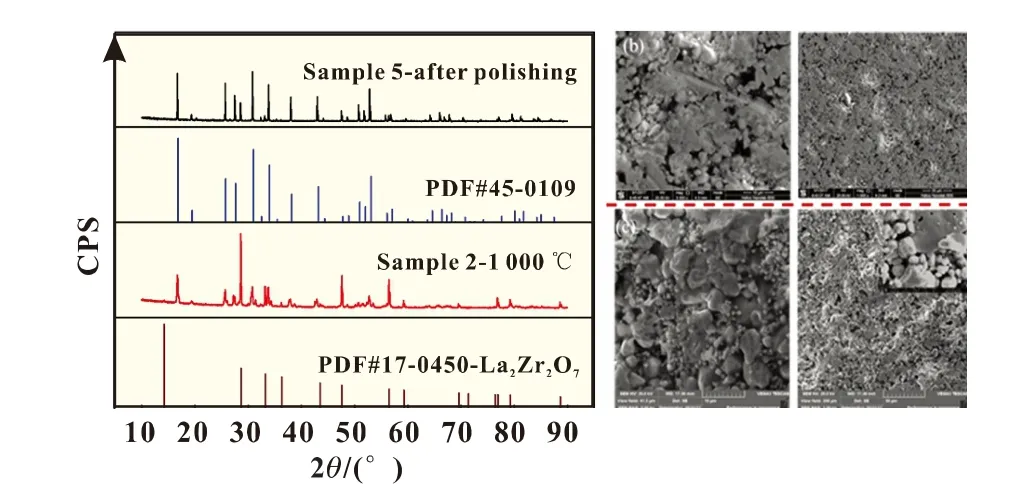

图1为所合成的LLCNZO固态电解质的XRD及SEM图谱。

图1 (a)所合成LLCNZO电解质及标准立方相的XRD图谱;(b)LLCNZO的表面SEM图谱;(c)LLCNZO的截面SEM图谱

从图1(a)中可以看出,所合成电解质片经抛光处理后其衍射图谱与立方石榴石相(PDF#45-0109)基本一致,表明LLCZNO是具有更高离子电导率的立方相结构。同时由于高温下Li盐的挥发导致电解质中部分杂质相La2ZrO7的存在。图1(b),(c)分别是抛光后LLCNZO电解质表面及电解质截面的低倍SEM图像,由图可见大量的晶体颗粒,显示出较为致密的形态。由体积法可得该电解质的致密度约为81%。

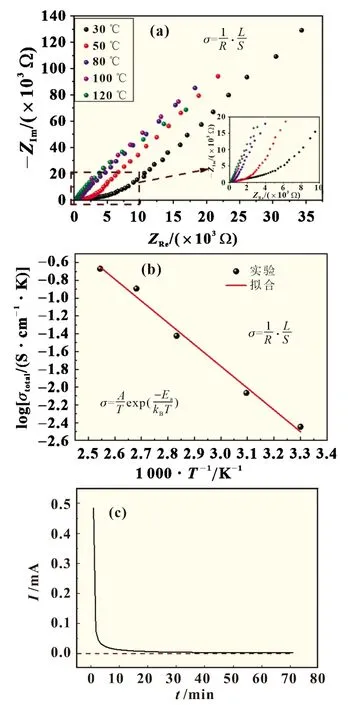

Au/LLCNZO/Au对称电池在不同温度下的阻抗谱如图2(a)所示。采用等效电路(Rbulk)(RgbQgb)(Qelectrode)对其拟合,其中Rbulk表示体电阻,Rgb为晶界电阻,Qgb为晶界电容,Qelectrode来自离子阻挡电极的双层电容。本文采用常数相位元素(Q)用于拟合。通过拟合及计算后,室温下LLCNZO体电导率约为2.8×10-4S/cm,总的电导率约为1.18×10-5S/cm,且其电导率随温度升高而升高。图2(b)绘出了总Li+电导率的Arrhenius行为,计算得到活化能为0.21 eV,与文献报道相一致。图2(c)为LLCNZO的直流极化曲线,由此可得其电子电导率<10-10S/cm。

图2 (a)不同温度下Au/LLCNZO/Au对称电池的阻抗谱;(b)LLCNZO总离子电导率的Arrhenius曲线;(c)LLCNZO的直流极化曲线

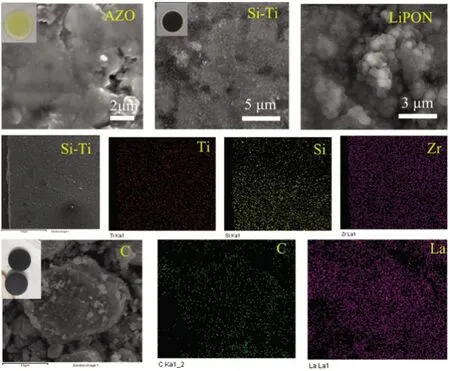

由于Li金属与Garnet型固态电解质之间的不良接触及高界面阻抗,导致Garnet型固态电解质用于Li金属电池时极具挑战性。本文在电解质表面沉积一系列过渡层(AZO,Si-Ti,Ti,LiPON及C)来构建固态电解质/Li金属界面结构,以期促进良好界面接触,降低界面阻抗。按与Li金属的反应活性将过渡层大致分为三类,即活性过渡层(可与Li金属反应,如Si-Ti,AZO),非活性过渡层(不与 Li金属反应,如 Ti,C)和低活性过渡层(LiPON)。沉积过渡层后电解质表面形貌如图3所示。高倍SEM图像显示LLCNZO颗粒表面包覆了薄层的过渡层,使其表面变得更粗糙。同时,元素分布显示所沉积的过渡层在表面呈现均匀分布的状态。

图3 各过渡层表面SEM图谱与相应的元素分布图

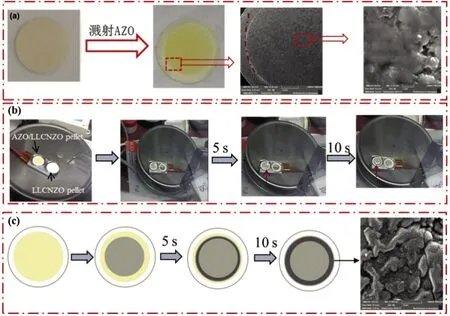

随后,以AZO为例研究了LLCNZO电解质表面过渡层上的合金化反应,验证所沉积过渡层是否有利于改善LLCNZO与Li金属之间的界面接触。如图4(b)所示,在手套箱中将Li金属贴在表面沉积了AZO的LLCNZO电解质上,通过加热板加热至Li金属熔融。整个过程借助照相机记录。同时设计了没有改性的LLCNZO电解质作对比。随着温度的升高,Li金属开始融化,靠近Li金属的AZO层逐渐变为灰黑色,表明Li和AZO之间发生了合金化反应。约1 min后,整个AZO层均匀变黑,确保了通过LiZn(LiAl)合金表面的均匀Li+传导。图4(c)概括了合金化过程及黑色表面(Li合金)的形貌。与原始的AZO层相比[图4(a)],Li合金更平坦且形成相互连接的网络,这可能有利于LLCNZO电解质/Li金属界面接触,降低界面阻抗。

图4 (a)LLCNZO电解质溅射AZO中间层前后的光学照片及其SEM图谱;(b)Li金属与LLCNZO电解质表面在加热过程中的光学照片;(c)LLCNZO表面AZO与Li金属的合金化过程示意图及SEM图谱

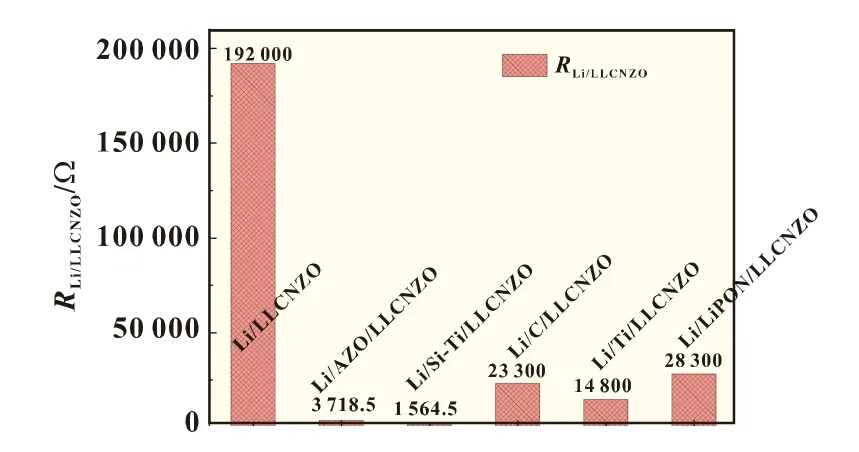

使用Li/固态电解质片/Li对称电池测试了各类过渡层修饰的LLCNZO固态电解质的电化学性能。在进行电化学测量之前,将所有对称电池在150℃下处理10 min。待电池冷却至室温后,测试这些对称电池的电化学阻抗谱(图5)。对照实验也采用相同条件来处理。所有阻抗谱均观察到明显的半圆。拟合后可得未修饰的Li/LLCNZO电解质界面的阻抗约为1.9×105Ω·cm2。可见即使经过热处理,Li金属与未修饰的LLCNZO电解质表面仍然接触不良。采用过渡层修饰LLCNZO电解质表面后,Li/LLCNZO电解质界面阻抗显著减低。

图5 不同过渡层修饰后的Li/LLCNO/Li对称电池阻抗谱

对所有过渡层修饰后的LLCNZO电解质/Li金属界面阻抗值拟合后总结如图6所示。显然,过渡层与Li金属的活性不同导致修饰后的电解质/Li界面阻抗也明显不同。采用与Li反应活性较高的过渡层(AZO,Si-Ti),界面阻抗降低最多,可能是由于过渡层的合金化反应一方面可使得Li金属与电解质之间的接触面积大大增加,另一方面可降低表面能进而提高电解质表面对Li的润湿性。其余两类过渡层虽然也可使得Li金属与电解质之间的接触面积增加,但其与Li金属反应活性较低或不反应,因此表面能降低较小,对Li金属的润湿性改善不明显,故界面阻抗有所降低但减低程度较小。

图6 不同过渡层修饰后的Li/LLCNO/Li对称电池界面阻抗值比较

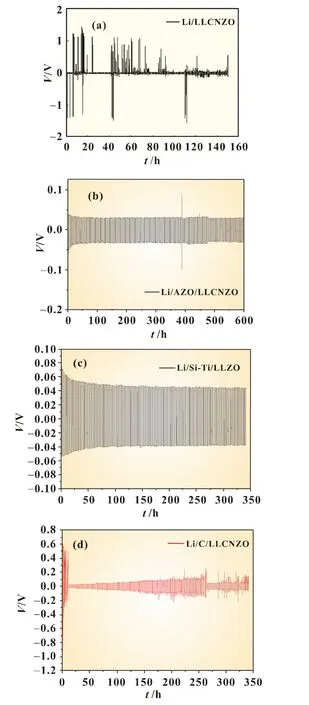

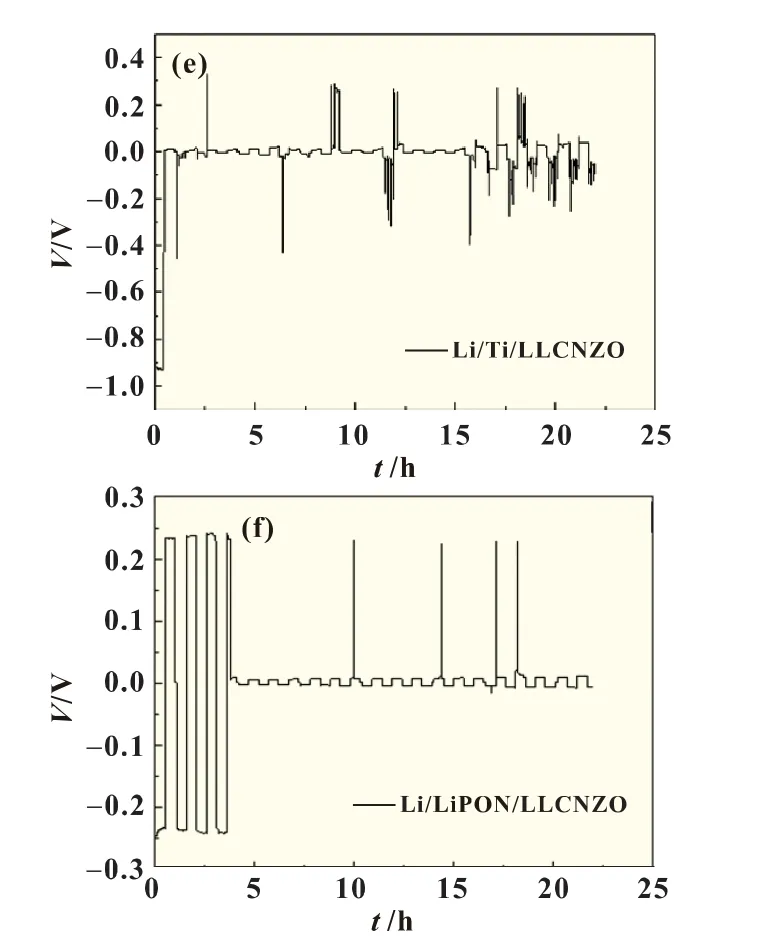

与上述界面阻抗的结果一致,活性过渡层(AZO或Si-Ti)改善的LLCNZO电解质其Li||Li对称电池表现出长期稳定的Li沉积/溶解过程[图 7(b)和(c)]。在 0.05 mA/cm2电流密度下进行测试时,Li/AZO-coated LLCNZO/Li及Li/Si-Ti-coated LLCNZO/Li的电压曲线比较平稳,过电位相对较小。可稳定循环350 h以上,表明界面改性后固态对称电池具有良好的循环稳定性。此外采用低反应活性的LiPON过渡层修饰后的LLCNZO电解质其Li||Li对称电池只能稳定循环几个小时,随后其电压突然降低[图7(f)],表明循环过程中存在锂枝晶的生长并最终导致内部微短路。而未修饰的LLCNZO电解质以及采用非活性材料(C,Ti)修饰的电解质,其Li||Li对称电池的电压波动与极化都很大,表明界面离子传输的不均匀性。因此,本研究表明,可通过同时增加电解质/Li金属之间的接触面积和降低电解质对Li的界面接触能来降低界面电阻和提高锂沉积/溶解稳定性;而仅增加界面接触面积只能在一定程度上降低界面电阻,对锂沉积/溶解的循环稳定性影响不大。因此该结果表明采用与Li金属反应活性高的过渡层来改性Li金属/Garnet电解质界面具有巨大的潜力。

图7 不同过渡层修饰后的Li/LLCNO/Li对称电池的锂沉积/溶解循环稳定性比较

3 结论

通过在Garnet电解质表面沉积过渡层可改善Li金属与电解质之间的界面问题。本文引入3种类型的过渡层。Ti层作为无反应活性过渡层的代表,无离子导电性,会阻隔离子传输,良好的电子导电性会加速锂的聚集及生长,但其可以在一定程度上改善界面的接触问题,可以获得一个相对较低的界面电阻。LiPON作为低反应活性过渡层的代表,具有离子导电性,理想情况下可阻止电子对Li+的聚集效应,对抑制锂的生长穿透有利,但电子导电性很差,存在界面电接触问题,导致较大的界面电阻。当采用与Li金属反应活性较高的过渡层时(混合导电过渡层,如AZO,Si-Ti),Li||Li对称电池具有最低的界面阻抗,同时兼具最好的循环稳定性。这类过渡层综合以上两种的优点,通过转换反应形成兼具离子电导与电子电导的混合导电复合物,不仅可以改善Li金属与电解质之间的物理接触、减缓电子对Li+的攻击,而且还可以均匀化界面电场的分布,从而实现提高抑制锂生长和穿透电解质的能力,改善Garnet电解质与Li金属之间的界面性能。