钻杆螺纹加工参数检测及对连接强度的影响

2021-02-01谭晓江尹德森张川谷发瑞

谭晓江,尹德森,张川,谷发瑞

(渤海钻探管具技术服务分公司万庄项目部,河北 廊坊 065007)

主题词:钻柱;钻具螺纹;紧密距;锥度;量规;参数

钻杆是依靠螺纹一根一根连接成钻柱进行钻进的,为保证钻柱的正常工作,要对连接的螺纹的设计、制造、维修做出规定,并根据规定进行严格的检查,使螺纹具有一定的连接强度、可靠的密封性、互换性和较长的使用寿命。我国使用的钻具螺纹标准引用API 标准,API 标准的钻具螺纹为圆锥管螺纹,是大螺距、大锥度、齿形角为60°的三角形粗牙螺纹。它较圆柱螺纹有以下优点:(1)螺距大能快速上卸扣。(2)靠台肩面密封,只要按一定的力矩上扣就很容易顶紧密封。(3)若有足够的紧密距。可用轴向位移来补偿螺距、齿形半角、锥度及中经误差。(4)易于加工和修复,螺纹的分角线垂直于圆锥轴线,便于加工和测量。

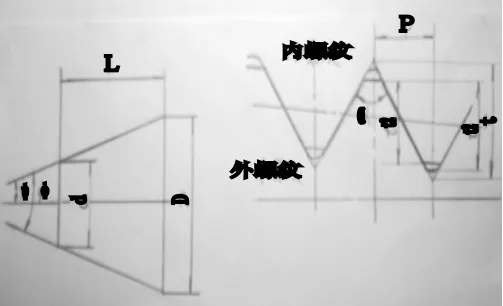

钻具螺纹的主要参数有13 个(如图1),分别为圆锥角φ、倾斜角ψ、锥度K、圆锥螺纹基面、圆锥基面距、中径、齿形角α、螺纹三角形高t、螺纹齿高、螺距P、螺纹工作齿高t2、螺纹消失端、紧密距。

图1

在实际螺纹加工过程中,不可能每个几何参数都保持公称尺寸,也就是说,它们总存在一定的误差,这些误差对螺纹互换性有不同程度的影响,其中,螺纹中径、锥度、螺距、齿形角、紧密距对螺纹的旋合性和接触精度有着直接的关系。在紧密距合格时,如果这些参数误差越大,则螺纹接触精度越差,甚至导致应力集中,直接影响螺纹的连接强度和台肩的密封性。因此,严格控制这些参数的误差,才能保证钻具螺纹的连接质量。下面就螺纹中径、锥度、螺距、牙形角及紧密距这几个参数的误差对螺纹连接质量的影响进行分析。

1 螺纹中径

螺纹中径指母线位于螺纹齿宽和齿槽宽相等处的假象圆锥体的直径。基面处的中径称为基面中径,是圆锥螺纹参数的重要参数之一。在钻具螺纹中,不同规格的螺纹,螺纹的基面中径是不同的。在实际加工钻具螺纹时,实际中径与公称中径总是存在一定的误差,这个误差对螺纹的互换性有一定的影响。当外螺纹的中径比内螺纹中径大时,螺纹牙形之间产生干涉,就会影响旋合性,从而影响紧密距的大小。与之相反,则使配合过松而影响连接的可靠性和紧密性。因此,对螺纹中径的误差必须严加控制。目前,对螺纹中径的测量检验一般使用专用量具—螺纹中径测量仪。实际工作中,不测量中径,只有当产品质量有争议或其他不可仲裁的质量问题时,才对螺纹中径进行检验。

2 螺纹锥度K

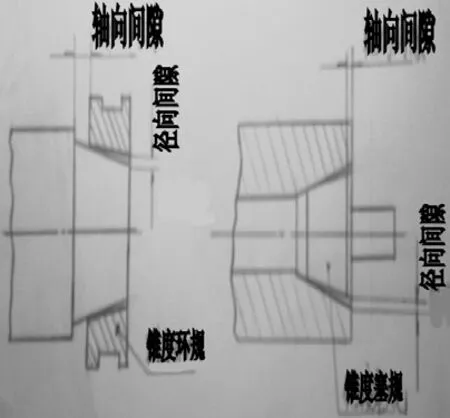

螺纹锥度K 是指螺纹锥体上任意两截面直径差与两截面间的距离之比。对于圆锥螺纹来说,一般指中径锥度K=2tgψ,钻具螺纹锥度有1:4 和1:6 两种,其倾斜角分别是7°7′30″和4°45′49″。钻具螺纹锥度误差对螺纹连接产生的影响可以通过分析看出来。假设内螺纹锥度及其它参数为标准的,当外螺纹锥度偏大时,外螺纹小端螺纹面与内螺纹面接触面减少,局部接触应力增大,连接强度降低,承载能力降低。反之,外螺纹锥度过小时,在外螺纹大端螺纹面与内螺纹接触面减少,并且螺纹危险端面在大端,易产生螺纹断裂事故。同样,若外螺纹锥度及其他参数是标准的,而内螺纹有误差同样产生上述缺陷,所以,对螺纹锥度的偏差做了一定的规定。在现场实际加工中,锥度的偏差是通过锥度规来进行定性检验和控制的,如图2 所示。

图2

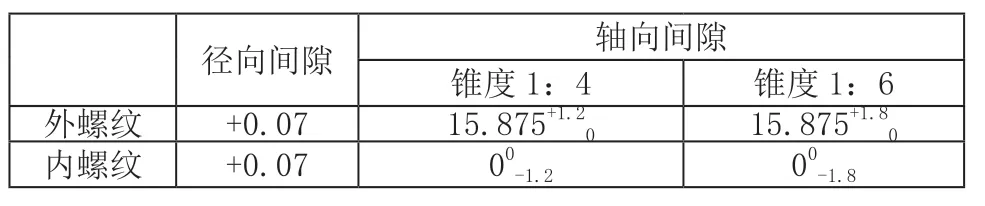

锥度规有外螺纹的环规和内螺纹的塞规。用锥度规检验螺纹锥度时,是通过径向间隙和轴向间隙来控制的,具体允许的偏差如表1 所示。

表1

螺纹锥度也可以用螺纹锥度千分仪来定量测量,实际工作中不常用。

3 螺距

螺距是指相邻两齿之间的距离在轴线上的投影长度。螺距误差是用每25.4 ㎜上的误差来测量检验的。螺距误差对螺纹连接质量的影响情况可以从图3 看出。

图3

假设内螺纹的基本牙型及其他参数是标准的,外螺纹的螺距有误差且外螺纹螺距大于内螺纹螺距,如果要旋合内外螺纹则内外螺纹将产生干涉,偏磨其牙型的侧面,为保证有螺距误差的螺纹仍可旋入标准螺纹,在制造外螺纹时,实际中径将减小,这样将会对螺纹的连接强度及紧密性产生影响,同样对于内螺纹螺距有误差时,为保证旋合性,应加大实际中径,同样会影响螺纹的连接强度和紧密性。在实际加工中,螺距误差大小一般由机床的精度来保证,所以,当螺距产生误差过大时,应及时调修、校对机床的间隙,保证机床精度。

4 牙型角及牙型半角

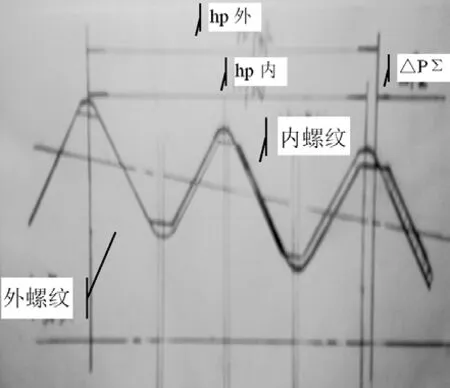

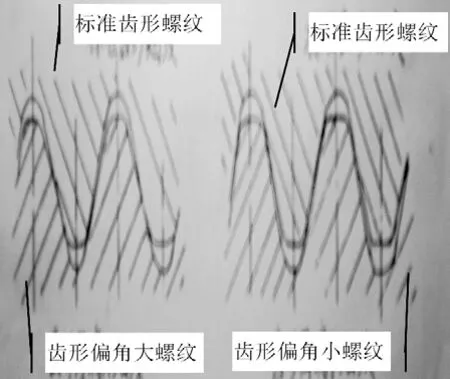

牙型角是指轴向截面内螺纹齿两侧边的夹角。在钻具螺纹加工中,牙型角是靠刀具的刀尖角来保证的,采用手工刃磨的刀具加工螺纹,牙型角将有一定的误差,螺纹牙型角误差将影响螺纹的旋入性、接触面的均匀性及紧密性,从而影响连接强度,如图4 所示。

图4

假设内螺纹齿形是标准的,外螺纹齿形有误差,从图中可以看出,螺纹在整个齿形上接触面减少,造成齿面局部受力过大,钻具螺纹磨损不均,局部应力过大容易损坏螺纹。同样,当内螺纹齿形有误差时,也会产生上述缺陷。

针对牙型角误差对螺纹的影响,使用手工刃磨的刀具加工螺纹时,要求车工在刃磨刀具的刀尖角时,必须用刀样板进行透光检验,两主刀刃面须平直,在这里就体现出人员的技能特征要素了,以师代徒的方式在传统作业模式中就流传出“好车工没有三年的经历是练不出手工艺的”,这其中一些细小的检测点就在于其中的奥妙。而在实际刃磨刀具时,还要考虑车削过程中的磨损变形,车削60°钻具螺纹时,车刀刀尖角一般刃磨59°45′,分粗车和精车两次或多次车制成形。另外,钻具螺纹的牙型有V—0.040、V—0.050、V0.038 之分,它们的区别是牙底和牙顶的宽度不同,所以在刃磨刀具时,除保证刀尖角正确外,刀尖宽度要根据不同的钻具螺纹类型刃磨相应的车刀,保证加工出的螺纹牙型正确。

目前,加工螺纹采用了成型螺纹刀片进行螺纹的精加工,螺纹的牙型角通过成型刀的牙型保证,大大提高了螺纹牙型角的精确度,从而确保了螺纹的加工质量。

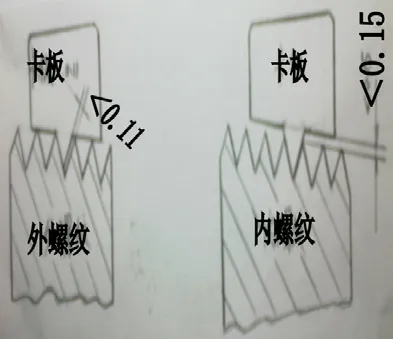

车削加工出的钻具螺纹牙型用专用量具—单齿卡板定性检验,用单齿卡板检验时,应达到齿面全部接触吻合。单齿卡板在外螺纹上轴向窜动不大于0.11 ㎜,与螺纹锥面吻合。单齿卡板在内螺纹上卡板斜面与螺纹牙尖母线的平行间隙不大于0.15 ㎜,与牙面吻合,如图5 所示。

图5

通过定期定量对车制的螺纹牙型检测,能够发现所用刀片的牙型是否合格,对磨损后的变型能够及时发现或更换新刀片。

5 紧密距

在钻具螺纹中,紧密距是内外螺纹之间的轴向相对距离,是一个特定的检验参数,也是一个综合性强的重要参数。

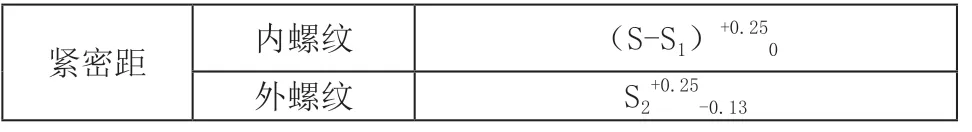

钻具螺纹的紧密距用钻具螺纹量规来检验。螺纹量规分塞规和环规,依照制造精度不同分为校对规和工作规,工作规检验螺纹,校对规检验工作规,以降低相对磨损量误差因素加以保证其精度等级。由于螺纹量规是对螺纹几何参数的一种综合性检验方法,所以只要控制好螺纹紧密距公差,就可以补偿其他参数对螺纹连接因素的影响。钻具螺纹量规检验螺纹的公差值如表2 所示。

表2

式中,S 为螺纹量规的配对紧密距;S1为工作塞规与校对环规的配对紧密距;S2为工作环规与校对塞规的互换紧密距。

紧密距的重要性还体现在螺纹连接所产生的密封性能方面,而密封性能直接影响钻杆所承受的钻井泵压,密封性不好将会发生液体串漏、剌扣,紧密距在螺纹连接后对于所承受的拉、扭受力影响也很大,造成松退、滑脱扣也与之有关。

综合上述,钻具螺纹的几何参数存在误差都对螺纹的连接产生不同的影响,所以,在实际加工中,要严格控制各项误差的产生,在用锥度规、螺纹规及单齿卡板对螺纹检验时,一定要控制在合格的公差内,即俗称的“三合一”检测法。钻具螺纹虽然在技术标准和质量加工上要求都很高,但只要按照标准参数加工、检测,就能制造出合格的钻具螺纹,保证钻进正常作业。

在技术加工方法上也存在误差,如果机床的安装精度出现问题,水平、平整、稳定度,车制速度的选配,这些都是客观存在的,如何更好地消除和避开不利而产生有利产品质量,则是一种逐步的探索过程。数控车床的应用,消除人员的频繁校对,可以对一批量加工产品进行控制,因此,人们也在大力投入精力研究所需自动线加工体系,针对螺纹参数的质量精细检测还在开发和应用多种单项检测仪及其测量技术方法。