智能制造系统的6R 工业机器人仿真和监控平台

2021-02-01崔岳

崔岳

(廊坊职业技术学院,河北 廊坊 065000)

科学技术迅猛发展,使工业机器人交互性得到提高。就6R 工业机器人来说,构建机器人运动学模型,应用矢量积法推导雅克比矩阵,为仿真与监控数据可视化打下扎实基础。仿真环境既可以更加真实地模拟制造过程,也将用于人机交互从而使制造过程共融性得到提升。所以需要加强6R 工业机器人仿真和监控工作力度。基于此,研究智能制造系统的6R 工业机器人仿真和监控具有现实意义。

1 仿真和监控平台的搭建

在进行机器人仿真过程中主要涵盖了以下三个部分,分别为监控通信接口、控制命令编制以及可视化环境。

1.1 仿真和监控的可视化环境

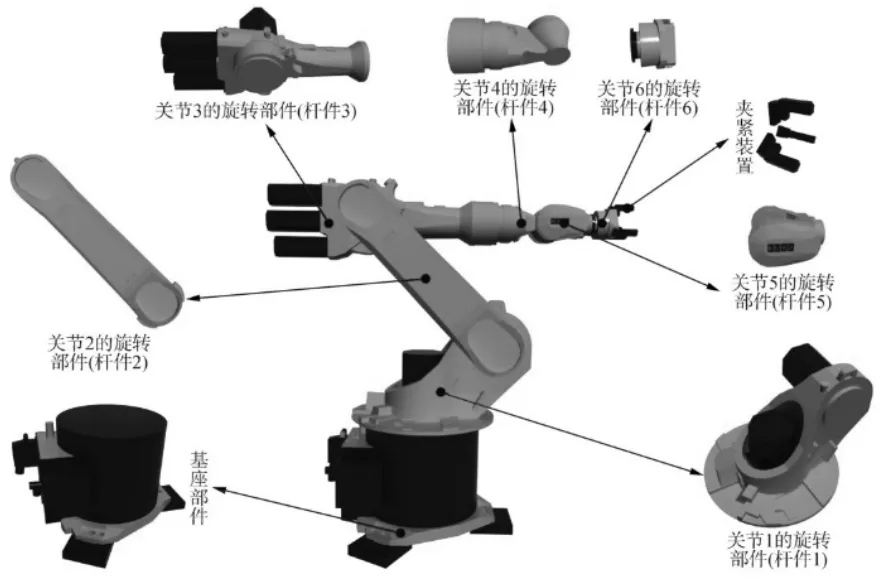

为了给机器人建立l:1 的三维模型需要应用建模软件。机器人属于一个综合系统,内部零件结构与装配较为繁杂,而且由诸多零件组成。本文研究的仿真与监控可视化环境指的是机器人空间位置与动态,与内部零件细节没有直接联系,所以建模过程中需依据独立准则与运动之间的关联将机器人分成各种运动部件,构建相应的部件模型。具体内容如图1所示。

图1 机器人的部件模型分类

通过对图1 进行观察可以得出,机器人每个部件之间都存在着从属关系,在对这种关系进行描述过程中可以使用层次结构法,在确定的环境中明确方向属性和定位。在模型运动关系方面来讲,不光需要确定以上因素,还需要根据从属关系找出运动属性,这样才能保障可视化环境达到理想的设计目的。

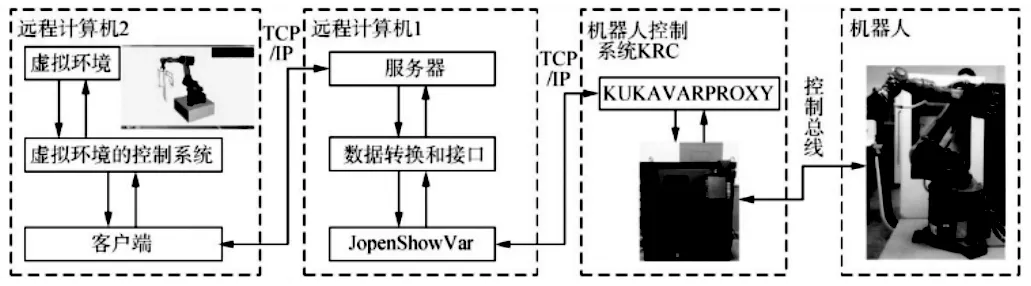

1.2 监控的通信结构和接口

在机器人控制系统中,使用了开放网络系统和免费资源网络,建立了稳定的监控通信程序,具体情况如图2 所示。通过观察图2 可以看出,KUAVARPROXY 属于一种非常特殊的服务器,并且还是一种良好的通信开发包,其功能是实现和机器人的读写操作,便于为上级客户端通信。JopenShowVar是开发包的通信类,借助调取其中函数达到和服务器KUKAVARPROXY 通信的效果。与此同时,由于开发包通信类是应用Java 语言实现,而Java 语言比C ++语言计算能力弱一些,在解决数据方面。但是机器人的虚拟监督控制与实时解决海量数据有直接关系,并且应通过实现渲染体现出机器人的轨迹与运行状态。在这种情况下,为了保障虚拟监督和控制具有完善性和实时性,就需要合理应用监控系统,在这个过程中需要配合两台计算机,合理完成数据转换,使用C语言进行开发。第二台计算机的作用是完成远程操控,将渲染情况展示在可视化环境中。

与此同时为确保其结果需应用C ++语言和OpenGL 图形接口。

图2 机器人监控的通信结构

1.3 控制指令的编译和运行

在一般情况下,控制指令编译和机器人仿真之间有着直接联系。本文在研究过程中使用的控制系统包含了SRC 程序、DAT 文件以及程序资源等。在SRC 程序中涵盖了数据变量使用、条件判断以及函数调配。还需要使用文件变量方式完成改变幅值,将DAT 文件作为主要的运行依据。在这种情况下一定要通过控制文件的方法完成机器人指令控制和编译。在仿真的准备阶段,需要将控制指令和信息传递到结构体系中,只有这样才能保障系统运行质量。在进行代码编译过程中,需要借助机器人指令完成重要标识提取和识别。在机器人指令中得到重要的信息,通过这种方法能够确定重要位置,确定执行端工具有着良好的运动状态。一定要在可视化环境中明确控制信息的用途,这样才能完成机器人仿真。控制机器人模型中可以使用PID 完成应用控制,这样才能为仿真控制器提供良好的基础模式。

2 实验验证

为验证以上内容的准确度,应用C++语言、Java 语言和矩阵运算软件包Eigen 3.2.5 等,便于开发完成机器人仿真与监控系统。

2.1 仿真和运行实例对比

如图3 所示,即典型的控制指令,仿真平台上的仿真效果与机器人实际运行结果相比,这种指令可以完成机器人整个过程的程序编写,仿真效果中也能展示出字符过度轨迹,这样才能让运行结果具有良好的仿真能力,仿真过度时也要绘制时间节点,使用的仿真对比方法需要具有及时转变和缩放等特点。对图3 中指令结果和仿真情况进行比较可以得出,运行情况和仿真之间有着轨迹相同的特征,从而也得出了运动学模型、程序模块与雅克比矩阵具有真实、可靠与准确的特点。

图3 机器人仿真与运行实例

2.2 监控测试

依照图2 了解到监控通信结构,是连接机器人网络化的监督控制硬件平台,如图4 所示。

图4 监控机器人的硬件平台

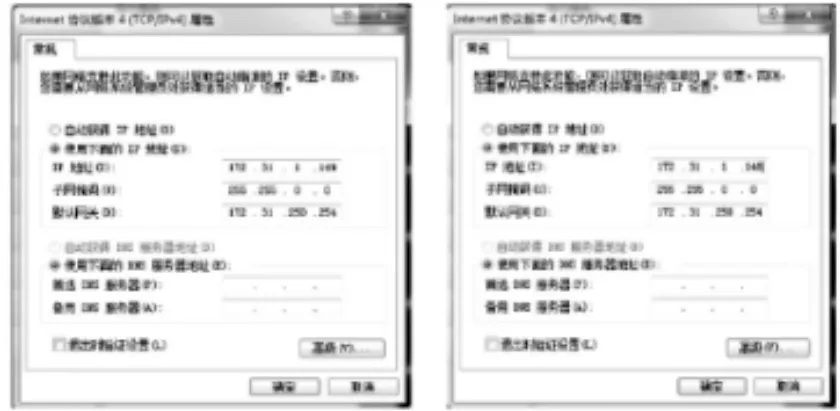

为了能够确保网络通信具有安全性和稳定性,那么就要对IP 进行固定,对通信端口也要实施设置。借助机器人端口的情况下固定面板安装情况,对于机器人通信协议也要从新进行设置,具体情况如图5 所示。另外,还要设置远程操作固定IP,以保证IP 地址和机器人IP 地址属于相同子网,提升系统综合性能,远程计算IP 设置如图6。

图4 中的硬件平台所运行系统的所有监控模块,可从中了解到机器人监控效果与数据。远程计算机2 上的虚拟监控可视化环境能直观的体现出机器人的位置姿态,而且还编制出机器人执行端的运行轨迹。而远程计算机1 可以完成监控数据在机器人与虚拟监控端的传输,大约为5ms,其中消耗最多的不超过20ms。由此验证得知实现监控系统一方面要有形象直观的人机界面,另一方面还要具备很好的实时性。

图5 机器人的网络配置

图6 远程计算机的IP 设置

3 结语

综上所述,本文通过对仿真和监控平台的搭建展开深入研究,并在此基础上详细分析实验验证,其中包括仿真和运行实例对比和监控测试等两方面,旨在为智能制造系统的6R工业机器人仿真和监控工作得到有效保证。