钛合金大深径比微盲孔高速挤压攻丝工艺研究

2021-02-01王玉皓苏国胜张祯滢王宝林

王玉皓,苏国胜*,李 尧,张祯滢,王宝林

1.齐鲁工业大学(山东省科学院) 机械与汽车工程学院,济南 250353 2.济南二机床集团有限公司,济南 250353 3.山东省电子信息产品检验院,济南 250353

钛合金密度小、比强度和比刚度高、耐腐蚀抗疲劳、具有良好的高温性能和焊接性能,应用领域已涉足航空航天行业,大幅减轻了航天结构的重量并提高了这些结构的安全可靠性[1-2]。而钛合金属于难切削材料,特别是对钛合金的小孔攻螺纹十分困难。攻丝和其他加工操作(如铣削或车削)相比,丝锥在攻丝过程中受力不均匀、受力复杂,扭矩不稳定[3],往往会因为攻丝扭矩超过丝锥的强度极限而导致丝锥折断,而高扭矩的形成归因于刀具与材料之间产生的摩擦阻力[4],为了减小钛合金小孔螺纹攻丝时丝锥断裂可能性,需要深入探索钛合金零件小螺纹攻丝工艺。

目前小直径螺纹孔的加工逐渐由切削方式加工向挤压加工转变。挤压丝锥通过挤压形成螺纹孔,由于在挤压成形过程中金属纤维并未被切断,属于无屑加工,故而成形的螺纹孔有合理的流线分布,更好的机械性能,更大的承载能力[5-6]。王光书等[7]提出改进螺纹底孔直径和配置适当的切削液是提升钛合金小螺纹攻丝效率的关键。菅悦等[8]基于切削—挤压复合理论基础,探究了一种新型加工内螺纹的刀具—新型劈挤压丝锥,能够减小锥齿和被加工材料的摩擦面积。张明等[9]将挤压丝锥螺纹牙型设计成圆顶圆底形状,通过去除挤压锥前端不完整齿和增加表面抛光处理等工艺方法提高了丝锥的使用寿命。Kei-Lin[10]证明,攻丝时施加丝锥进给方向或工件轴向的振动能大幅度降低攻丝时的扭矩。Lu等[11]研究表明过低或过大的主轴转速可能会增加攻丝扭矩,导致孔内的攻丝断裂。Juliano等[12]利用M6挤压丝锥攻丝铝合金时,发现攻丝速度是影响成形扭矩的最主要因素。Ribeiro等[13]分别用M3切削丝锥和挤压丝锥在不同切削速度下攻丝Ti-6Al-4V,发现在低的攻丝速度下螺纹轮廓能够得到充分加工,而在高的攻丝速度下螺纹表面质量更加光洁。穆金成等[14]建立了螺旋槽挤压丝锥模型模拟丝锥的攻丝过程,发现在所选转速范围内,随着转速的提高,扭矩先减小后保持相对稳定,最后又增大。

综上,尽管在改进钛合金小孔攻螺纹的工艺方面已有大量研究,但有关钛合金小孔高速攻丝的研究还不多。本文以M1.2挤压丝锥攻丝Ti-6Al-4V盲孔为例,探究了25~2 000 r/min转速范围Ti-6Al-4V的攻丝扭矩和螺纹形貌,并利用DEFORM-3D有限元模拟软件模拟了实验过程,得到了所选转速范围内的最佳转速,可为钛合金大深径比微盲孔高速挤压攻丝工艺提供依据。

1 实验方法

1.1 实验材料

实验材料采用长为100 mm、宽为50 mm、高为10 mm的Ti-6Al-4V板,化学成分如表1所示。Ti-6Al-4V的室温力学性能如下[15]:屈服强度σ0.2为821 Mpa,抗拉强度σb为872 MPa,断后伸长率δ为22.5%,断面收缩率ψ为48.16%。

挤压丝锥选用制造行业常用的标准螺纹丝锥,型号为EH10070012,如图1所示,所用丝锥的材料和尺寸特征如表2所示。

表1 Ti-6Al-4V化学成分 %

表2 实验丝锥材料和尺寸特征

图1 试验丝锥示意图

1.2 实验设备

实验在VDF850立式加工中心进行,如图2所示。实验采用干切削,利用加工中心钻削指令(G83)预先加工好底孔,再利用攻丝指令(G84)完成螺纹孔的加工。攻丝过程扭矩变化曲线在切削测力仪中获得,测力仪型号为Kistler9129AA,如图3所示。

图2 VDF850立式加工中心

图3 Kistler912 9AA切削测力仪

1.3 实验参数

实验中所用的加工参数及主轴转速如表3所示。

表3 加工参数及主轴转速

2 实验结果及分析

2.1 不同转速下的扭矩变化

通过测力仪得到不同转速下的扭矩变化图如图4 a)至g)所示。由图可以看到各个转速下完成一个攻丝过程的扭矩变化趋势基本相同:在挤压阶段,挤压丝锥从底孔倒角处进入,扭矩成不断上升状态;在挤压与校正阶段,挤压丝锥锥齿全部与工件内壁接触参与攻丝,同时在这一阶段的末期达到扭矩峰值,此时也是丝锥最容易发生断裂的时刻;在校正阶段,丝锥逐渐退出,扭矩从最高点开始下降,直到丝锥完全退出。本实验中,在转速50、100、500、1 000、1 500、2 000 r/min下,丝锥均安全退出,而在转速为25 r/min时,丝锥在挤压校正阶段达到扭矩峰值时,丝锥发生了断裂。利用挤压攻丝扭矩过程中的变化曲线,可以将其成形过程中扭矩峰值作为标定整个成形过程扭矩的指标。

取不同转速下挤压与校正阶段的扭矩峰值进行比较,如图5所示。可以看出,随着转速提高,扭矩整体呈下降趋势,在转速为1 500 r/min时扭矩最大值达到最低,比在25 r/min时扭矩最大值降低了79%左右,比在50 r/min时扭矩最大值降低了44%左右,比在100 r/min时降低了39%左右,比在500 r/min时降低了18%左右,比在1 000 r/min时降低了8%左右。由于Ti-6Al-4V材料的导热系数低,在低转速时由于产生的不均匀热和加工表面的弹性回复使得丝锥和加工表面产生了较多的粘附,导致了过多的摩擦凹凸面,进而增加扭矩,丝锥甚至发生断裂;而随着转速的提高,温度升高到一定程度,材料发生了高温软化效应,回弹应变中一部分转变为了塑性应变[16],从而在一定程度上减小了丝锥与加工表面的接触摩擦,摩擦扭矩降低。

图5 不同转速下攻丝过程扭矩峰值

2.2 螺纹表面质量及牙形

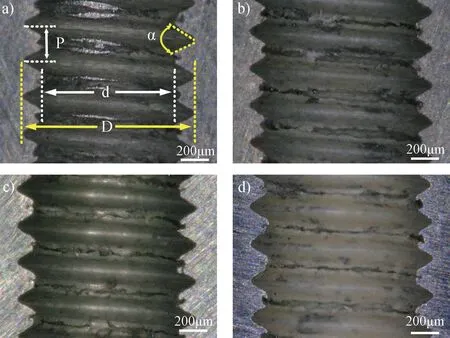

螺纹的质量会影响连接的紧固性和螺纹寿命。使用电火花线切割将螺纹试样切割成两半,选取转速50、100、1 500、2 000 r/min下的螺纹孔横截面,利用超景深观察其轮廓尺寸,结果如表4和图6 a)至d)所示。比较表4和图6可知,在1 500、2 000 r/min高转速下所加工的螺纹轮廓尺寸与所用M1.2丝锥的外径、内径、螺距、牙型角十分接近,比在50、100 r/min低转速下的螺纹轮廓尺寸更为精确,加工轮廓也更加完整。

注: a)50 r/min;b)100 r/min;c)1 500 r/min;d)2 000 r/min

挤压丝锥攻丝的加工过程是靠金属塑性流动而成型的,所以加工的螺纹牙形并不完整,而是成“U”形。正常情况下,加工的螺纹牙形高度占全齿高的65%~75%[17],如图7所示。

图7 挤压丝锥攻丝牙形图

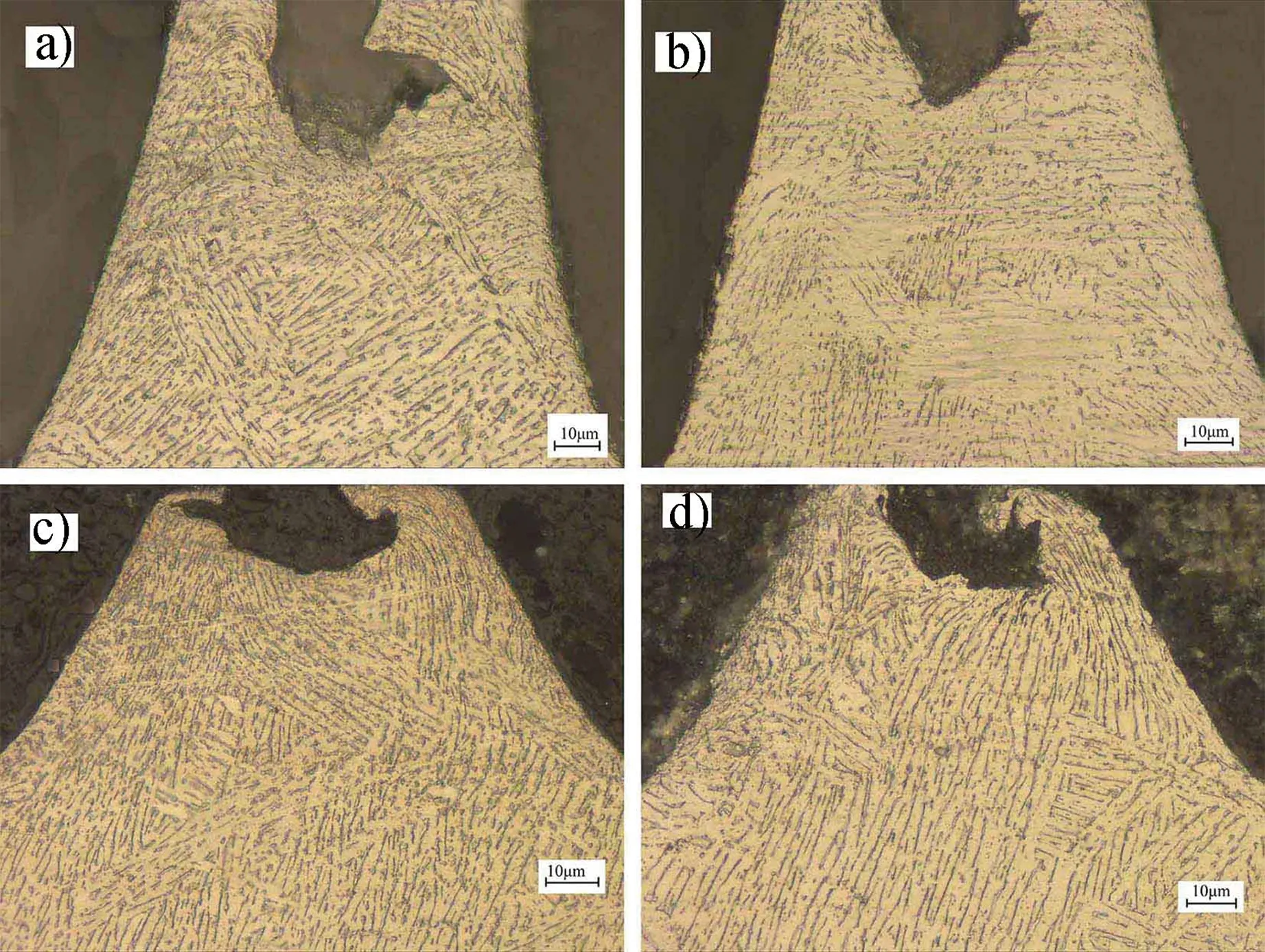

对50、100、1 500、2 000 r/min螺纹轮廓的横截面进行了抛光,对其牙形微观结构进行了观察,结果如图8 a)至d)所示。由图可知牙形的塑性变形主要集中在牙顶和牙侧处;1 500 r/min和2 000 r/min高转速下的牙形符合正常的螺纹牙形高度,而50 r/min和100 r/min低转速下的牙形高度明显变高。在50 r/min和100 r/min低转速攻丝过程中的不均匀摩擦使得Ti-6Al-4V表面向锥齿底发生大的回弹和塑性变形,丝锥退出后,牙底“U”形拉长,牙形高度增加;而在1 500 r/min和2 000 r/min高转速下,高的变形速度和温度升高使得Ti-6Al-4V表面塑性变形加大,回弹量减小,产生了较为理想的牙形。

注: a)50 r/min;b)100 r/min;c)1 500 r/min;d)2 000 r/min

3 M1.2挤压丝锥攻丝Ti-6Al-4V的成形仿真

DEFORM-3D可以对金属成形过程的三维流动进行模拟分析,具有高度模块化、集成化的有限元模拟系统、有限元网格自动生成器以及网格重分自动触发系统[18]。应用DEFORM-3D软件对挤压攻丝过程进行数值模拟,可以对攻丝成形过程的扭矩变化及应力应变进行分析。

3.1 仿真参数设置

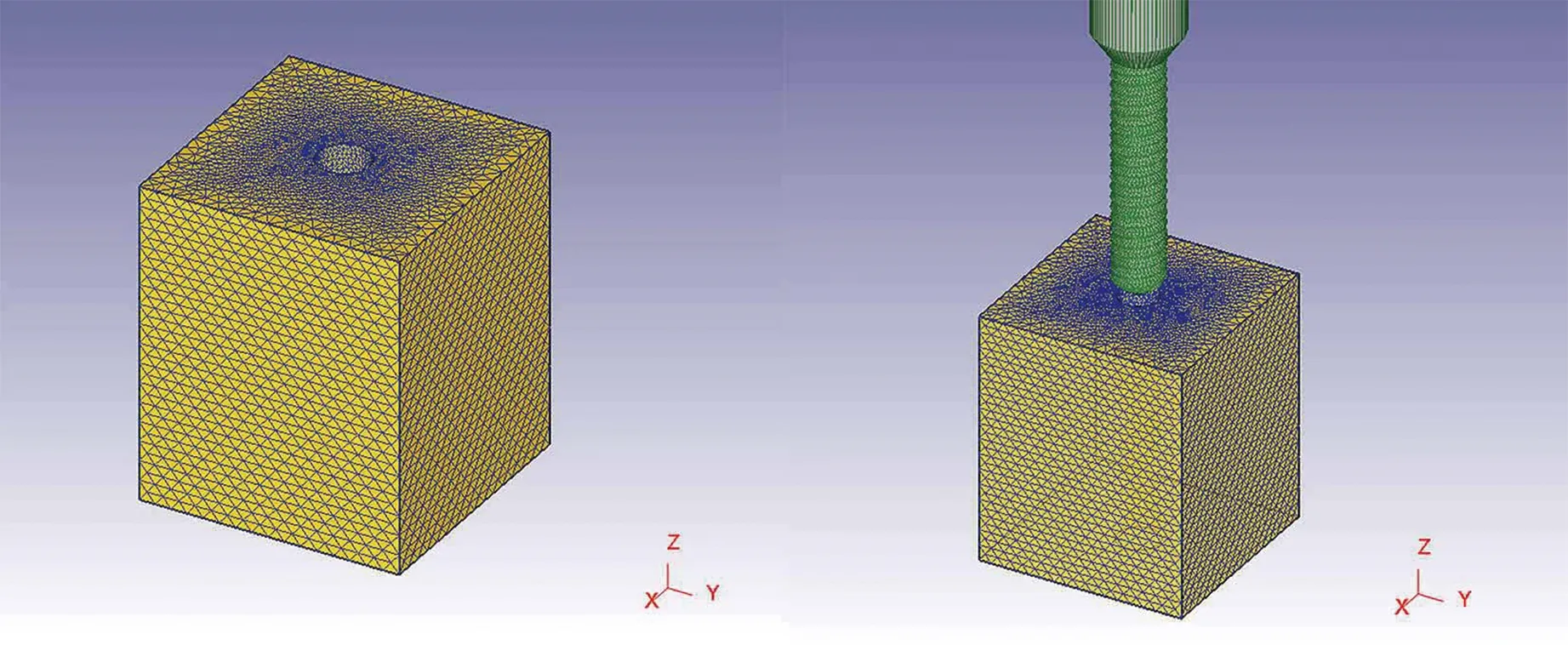

DEFORM-3D中没有与丝锥模拟加工相对应的模块,所以根据实验参数,需要在三维软件Solidworks建立与丝锥加工过程相对应的丝锥和工件模型,最后将挤压丝锥和工件模型分别转化成DEFORM-3D可以识别的STL格式并输出。

在DEFORM-3D前处理设置中,工件材料选用材料库中Ti6-Al-4V为模拟材料,温度为20 ℃,设为塑性,网格划分为80 000 个,同时用Meshing Window选项进行切削区域的网格细化,得出最小网格尺寸为0.05 mm,工件外表面的速度x、y、z三个方向上都设置为零;丝锥设为刚体,材料选用AISI-H-26为模拟材料,此材料对应国内的一种高速钢[19]。攻丝模型如图9所示,网格划分为32 000个,丝锥沿-z轴进给,由于实验中在转速25 r/min下丝锥发生了断裂,所以模拟中丝锥转速分别设为50、100、500、1 000、1 500、2 000 r/min。考虑两者粘附摩擦力较大,将接触摩擦系数设为1,定义它的导热系数是45 N/sec/mm/℃。步长设为最小网格尺寸的五分之一,即为0.01 mm,根据攻丝深度,将仿真步数设为400 步。模型仿真模式选择变形和热传递,计算模式选择瞬态分析。完成切削过程的前处理设置后,点击run选项,运行程序。当计算完成后,利用计算文件完成的最后一步,调整丝锥的转向,仿真步数同样设为400 步,其他不变,进行丝锥退出过程,完成整个过程计算。

图9 攻丝模型图

3.2 仿真模拟结果及分析

3.2.1 扭矩分析

模拟不同转速攻丝成形过程中的扭矩变化图如图10 a)至f)所示。

注: a)50 r/min;b)100 r/min;c)500 r/min;d)1 000 r/min;e)1 500 r/min;f)2 000 r/min

由图10可知,不同转速下的扭矩变化趋势与理论扭矩变化相吻合。得到模拟不同转速下的最大扭矩值,并与实验得到的不同转速下的最大扭矩值比较,如图11所示。丝锥转速为50 r/min时,仿真过程最大扭矩为0.95 N·m,实验最大扭矩为1.15 N·m;丝锥转速为100 r/min时,仿真过程最大扭矩为0.92 N·m,实验最大扭矩为1.06 N·m;丝锥转速为500 r/min时,仿真过程最大扭矩为0.82 N·m,实验最大扭矩为0.76 N·m;丝锥转速为1 000 r/min时,仿真过程最大扭矩为0.84 N·m,实验最大扭矩为0.70 N·m;丝锥转速为1 500 r/min时,仿真过程最大扭矩为0.76 N·m,实验最大扭矩为0.64 N·m;丝锥转速为2 000 r/min时,仿真过程最大扭矩为0.81 N·m,实验最大扭矩为0.68 N·m。仿真结果与实验结果基本相符,同样呈现整体降低的趋势,模拟模型和模拟方法可进一步分析不同转速下攻丝过程中的等效应力应变。

图11 实验和模拟扭矩峰值对比

3.2.2 等效应力分析

金属成形过程中的等效应力应变是判断金属变形程度的物理量,通过对挤压攻丝过程中等效应力应变场的分析,可以为挤压丝锥攻丝工艺改进提供重要依据。以丝锥2 000 r/min转速时的攻丝过程为例,图12 a)至c)为攻丝过程中不同阶段的等效应力与等效应变的分布图。当仿真到第50 步时,丝锥刚接触到工件表面,等效应力与等效应变主要发生在挤压棱齿与工件内表面的接触区域,变形范围以及变形量均比较小,丝锥进入挤压阶段;当仿真进行到第400 步时,随着挤压深度的增加,变形量也随之增大,丝锥进入挤压与校正阶段,变形主要集中工件内表面螺纹附近,特别是在牙顶和牙底之间,在牙顶处受到的等效应力和应变最大,说明牙顶处受到的变形量最大,而其它部分基本不变形;当仿真到达第550 步时,可以看到丝锥逐渐退出工件,等效应力和应变主要集中发生在螺纹的牙侧和牙顶部分,牙底的应力应变较小,丝锥此时处于校正阶段。综合三个阶段来看,成形过程中的变形主要集中在工件螺纹附近,且牙顶处的变形量最大,等效应力应变从螺纹牙顶到螺纹外表面是逐渐减小的;牙侧部分的等效应力应变高于同一牙形内部的等效应力应变,牙底所受到的等效应力和应变相对较小。

图12 2 000 r/min时挤压攻丝过程等效应力应变分布情况

为定量分析等效应力应变沿工件径向方向的变化情况,在挤压与校正阶段提取不同转速下工件在同一高度上自成形的螺纹牙顶至外表面等距离的20 个点的等效应力应变,如图13所示,并绘制成相应的曲线,如图14和图15所示。不同转速下成形过程中等效应变应力都随着与牙顶距离的增大而逐渐减小,且当与牙顶距离超过一定值之后,应力应变的下降趋势明显增大,这与实际加工过程中变形主要集中在工件内表面约一个牙高距离,而工件其它部位受挤压影响较小是相一致的;不同转速下牙顶部分的等效应变值随着转速的提高是不断增大的,说明在高转速下工件内表面的塑性变形量较大;不同转速下在牙顶部分的等效应力值随着转速的提高是不断减小的,说明在高转速下工件内表面在加工过程受到的摩擦应力较小,回弹量小。

图13 牙顶径向取点示意图

图14 不同转速下等效应变与牙顶距离关系

图15 不同转速下等效应力与牙顶距离关系

3.2.3 温度场分布

以2 000 r/min模拟过程为例,图16为攻丝模拟过程不同阶段的温度分布图。当仿真到第50 步时,丝锥与工件表面接触,最高温度主要集中在丝锥与工件的接触区;当仿真到达第400 步时,随着丝锥的不断深入,挤压棱齿与工件表面的接触区域达到最大值,温度在挤压与校正阶段不断升高;最高温度主要集中在牙顶和牙侧,这是由于随着丝锥棱齿的挤压,使得该区域处于半封闭状态,造成散热条件变差,大量热量的产生以及半封闭的散热条件环境造成工件局部区域温度高于其它区域。当仿真进行到第550步时,随着丝锥退出,螺纹附近的温度开始下降,最高温度主要集中在正在校正的螺纹附近。攻丝中工件已加工表面的温度主要集中在工件与丝锥的接触区,反复显示高温的地方都是塑性的变形以及摩擦比较集中的位置,这些都是螺纹挤压成形的位置,符合丝锥攻丝的实际加工情况。

图16 2 000 r/min攻丝模拟过程温度云图

为分析不同转速下温度变化情况,同样提取不同转速下工件在同一高度上自成形的螺纹牙顶至外表面等距离的20 个点的温度变化并绘制成曲线,如图17所示。随着转速的提高,牙形区的整体温度是不断升高的,使得材料表面易发生热软化效应,增强了材料的塑性变形,减小了回弹应力,进而降低了丝锥在高转速攻丝时的扭矩。

图17 不同转速下温度与牙顶距离关系

4 结 论

本文以M1.2挤压丝锥高转速攻丝4 mm深Ti6-Al-4V盲孔为例,通过扭矩的测量、螺纹形貌和牙形的分析,证明了挤压丝锥高速攻丝Ti6-Al-4V微盲孔的可行性;并通过实验和模拟攻丝过程,分析了挤压丝锥高速攻丝Ti6-Al-4V微盲孔扭矩降低的原因。总结如下:

1)M1.2挤压丝锥在转速25 r/min到2 000 r/min范围内,随着转速提高,温度呈上升趋势,热软化效应使得成形过程中摩擦减小,扭矩呈下降趋势,在1 500 r/min时达到最低值。

2)实验所选转速范围内,1 500、2 000 r/min高转速下成形的螺纹形貌更加完整,牙形更为理想。

3)通过对模拟攻丝过程的应力应变分析可知,高转速提高了攻丝过程中的温度,进而增强了材料的变形量,材料回弹应力减小,有利于攻丝过程中的塑性变形,使得挤压丝锥在攻丝钛合金大深径比微盲孔时牙形更好,攻丝扭矩减小,丝锥的寿命提高。