拨禾链式油葵割台静态滑切角恒定切割器设计与试验

2021-02-01黄小毛马丽娜宗望远詹广超林子欣

刘 羊 黄小毛 马丽娜 宗望远 詹广超 林子欣

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

目前,油葵仍以人工收获方式为主,其成本昂贵、种植回报率低,严重制约了油葵产业的发展。油葵植株高大、茎秆粗壮、容易掉粒等特殊植株性状是导致传统机械化收获装备适应性差的主要原因,低损切割是油葵机械化收获的难题。因此对适宜油葵的切割器进行研究迫在眉睫。

国外关于油葵切割器的研究和应用起步较早[1-3]:如美国Fantini公司油葵割台采用圆盘切割器,该切割器采用凹凸交替的弧形刃,具有高速切割、有效喂入等优点;Falcon公司油葵割台采用动刀片和定刀片结合的方式实现对油葵的快速剪切,具有功耗低、空行程少的优点;乌克兰ZIEGLER公司油葵割台采用往复式切割器和甩刀式切割器组合的方式对油葵进行切割,同时对油葵割茬进行粉碎。

国内研究的切割器主要包括往复式和回转式切割器[4-5]:往复式切割器切割油葵时易造成植株振动及籽粒飞溅[6],且与课题组提出的拨禾链式油葵割台在结构上存在空间布置的矛盾;回转圆盘式切割器可切割粗茎秆作物[7-8],如刘芳建等[9]、邢立冉[10]设计的回转式圆盘切割器可对甘蔗、玉米等粗茎秆作物进行高效切割,范国强等[11]设计小型圆盘切割器可高速切割作物,损失小。上述切割器直径较大或动力要求较高,限制了切割器在更大范围的使用。

目前,国内关于油葵植株切割器结构设计及参数优化方面鲜有报道。本文运用对数螺旋方程,结合油葵作物植株特性,设计一款适用于拨禾链式油葵割台的回转式切割器,并通过台架试验获取较优工作参数,以期为拨禾链式油葵割台的设计提供依据。

1 结构与工作原理

拨禾链式油葵割台由分禾头、分禾器、拨禾链、切割器、螺旋输送器、防飞溅网等组成,如图1。拨禾链式油葵割台传动方式和结构与传统拨禾轮式油葵割台有较大的区别,而回转式切割器的切割方式和动力排布可以满足该割台的结构要求。

切割机构由动力系统、齿轮箱、两个刀盘、刀片等组成,见图2。工作时,齿轮箱带动主动链轮转动,通过夹持链条驱动链轮转动,从动链轮通过链条驱动分布在分禾器两边的刀盘反向转动,对植株进行切割。根据物料运动状态,可将该切割过程分为3个阶段:拨禾阶段、夹持切割阶段、夹持输送阶段。拨禾阶段,即拨禾链将植株收拢至分禾器间隙中间,然后拨送至切割器处。夹持切割阶段,即植株上端被夹持链夹持,植株下端被回转运动的切割器切割,由于刀片设计为对数螺旋线切削刃,该刃具有滑动切割效果,切割时,刃线上任意点的滑切角相等,从而单位时间内刃线参与切割的长度由内向外逐渐递增,切割过程平稳,切割功耗及切割振动更低[12]。夹持输送阶段,即切割后的植株在夹持链的夹持输送作用下,运送至螺旋输送器。

2 切割机构设计

2.1 刃口曲线

滑切是较为省功的切割方式[13],静态滑切角决定刀刃形状[14]。本文根据对数螺旋线的滑切机理,设计静态滑切角恒定刀刃切割器,如图3所示。

两边同时求积分得

r=Leθ/tanτ

(1)

式中L——积分常数,等效刀刃的有效长度,mm

公式(1)即对数螺旋线极坐标方程,其特点为:轨迹曲线上经过极点O的射线与轨迹曲线交点的切线间夹角(方向角)均相等且等于滑切角[16]。

为了确保进入分禾器间隙的植株都在切割范围,处于分禾器间隙部分的刃长应该大于等于分禾器的间隙Sf,且有效切割刃长应大于植株最大直径[17]dmax,即

(2)

将调研测量数据dmax=35.3 mm、分禾器间隙Sf=60 mm代入式(2),解得L≥60 mm,考虑到刀刃的磨损,保留余量10 mm[18],综上本文取L=70 mm,代入式(1),得切割器刀刃方程为

r=70eθ/tanτ

(3)

取不同的滑切角值代入式(3)中,可获得不同静态滑切角恒定刃形曲线[19-20]。

2.2 滑切角

回转式切割器滑切角过小,割刀的惯性力容易造成油葵茎秆折断以及籽粒飞离葵盘;若滑切角过大,切割植株过程容易出现打滑,造成植株切割不彻底,并导致切割功耗增加[21],对植株切割过程进行分析,植株受力如图4a所示,则有

(4)

式中φ——摩擦角,(°)

m——植株质量

ae——植株牵连加速度,m/s2

aτ——植株切向加速度,m/s2

FN——植株受到刀片的法向力,N

Ff——植株受到沿刀刃切向的摩擦力,N

Fx——茎秆内部对质心M处的摩擦力,N

植株运动如图4b所示,在△ABC中τ是滑切角,Sa是植株切断临界距离,其值等于植株直径d;Sb为植株在切向加速度作用下,沿刀片切向运动距离即滑切距离;Sc是植株相对刀片运动距离,t为滑切时间,其值等于相对刀片运动距离与机器前进速度之比,即t=Sc/vm;综上,则有

(5)

植株滑切过程的平均功耗由支撑力、摩擦力做功组成[22],即

(6)

由式(4)~(6)可推导出滑切功耗表达式

(7)

式中φ——摩擦角

若要产生滑切效果,滑切功耗须大于零,由式(7)可知,分母须大于零,即φ≤τ。

滑切角过大会导致切割功耗增加,同时会产生有害的植株切割滑动,损害割刀的寿命,因此滑切角的范围不宜过大,应满足τ≤π/2-φ[23],查阅机械设计手册[24]取摩擦角φ≈19°,综上,可得滑切角取值范围为19°≤τ≤71°。

2.3 割刀转速

为了分析割刀运动,以刀盘的运动中心为原点建立直角坐标系,如图5所示。

考虑t1时刻刀刃AB顶点A的坐标和t0时刻刀刃CD的顶点D的坐标相等[25],则两次切割间隔的距离为ΔX,为避免漏割,应有ΔXmax≤0,则割刀转速应满足条件[26]

(8)

(9)

其中

β=2π/Z

式中R——刀盘半径,mm

Ri——切割器顶点外圆半径,mm

γ——刃倾角,(°)

σ——刀刃顶端与底端对于刀盘圆心的中心角,(°)

β——刀片间隔角,radZ——刀片个数

n——割刀转速,r/min

现有联合收获机行走速度为0.6~2.0 m/s[25],将vm=1.35 m/s、β=2π/3、γ=15°、L=70 mm代入公式(9)中,解得n≥399 r/min。

2.4 刀片数目

为保证植株能被成功割断,进距不大于刀刃有效长度[25],根据进距定义则有

(10)

式中e——刀盘每转过相邻两切刀中心线的半径所夹圆心角时机器前进的距离,即进距,mm

将vm=1.35 m/s、L=70 mm以及nmin=399 r/min代入式(10)解得Z≥2.89,刀片数目过多,会导致重复切割,因此取最少刀片数目Z=3。

2.5 相对位置

拨禾链式油葵割台,植株是在夹持作用下切割,即夹持切割。割刀横向安装位置直接影响植株的喂入和切割效果[27],以主动喂入链轮中心位置为原点,定义刀盘中心与主动喂入链轮中心距离为相对位置X,则割刀前置时,相对位置X>0;割刀位于主动喂入链轮正下方时,X=0;当割刀后置时,定义X<0;为确定割刀安装范围,分析植株在夹持状态下临界位置,如图6所示。

(1)当拨禾链速度大于机器行走速度,则植株在夹持链作用下相对机器向后运动,如图6a所示,植株起始位置为OM,机器行走距离为S2,切割时的位置为O′M″,则相对位置X=X0+ΔL,若机器不动,植株被拨禾链拨动至即将折断临界位置为OM′,则有

(11)

式中X0——割刀后置时,植株切割点与主动喂入链轮的相对位置,mm

S0——植株折断最大横向位移,mm

L0——留茬高度,mm

α——茎秆临界折弯角,(°)

(2)当拨禾链速度小于机器行走速度,则当植株在夹持链作用下,相对机器向前运动,由图6b可知,为保证植株切断后不掉落在分禾器外,植株即将脱离柔性拨指作用前应被切断,即在O′M‴位置切断,对应相对位置X=X1+ΔL,根据几何关系X1≤S1,为避免干涉,S1不小于主动喂入轮半径与柔性拨指长度之和,则有

(12)

式中X1——割刀前置时,植株切割点与主动喂入链轮的相对位置,mm

S1——从动链轮中心与分禾器头后端的安装距离,mm

Dl——主动喂入链轮直径,mm

C——柔性拨指长度,mm

(3)拨禾链速度等于机器行走速度,则割刀位于主动喂入轮正下方或后方皆可。

综上述,可得割刀与主动喂入轮的相对位置范围为

-(X1+ΔL)≤X≤X0+ΔL

(13)

式中 ΔL——刀片作用植株上的切割点与刀盘中心的距离,mm

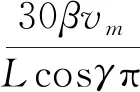

油葵高度范围在1 200~2 000 mm,根据保护性耕作要求,留茬长度L0约为茎秆长度的1/3[28],取留茬高度L0=650 mm,根据切割器实际结构,ΔL变化范围为70~140 mm,取中位数值ΔL=105 mm,茎秆临界折弯角最小值αmin=17.93°,L0=650 mm,Dl=120 m,C=50 mm,代入公式(11)~(13),可得相对位置范围:-215 mm 试验材料为“矮大头DW667”,其物料特性见表1,试验设备包括3个变频器(徐州锐普科技有限公司,量程分别为5、1.5、1.5 kW)、转速仪(香港希玛仪器仪表有限公司,转速范围:0~30 000 r/min,精度:±0.5%)、扭矩仪(北京新宇航测控科技股份有限公司,扭矩仪范围:0~100 N·m,精度:±0.5%),于2018年8月20日及2020年6月5日在湖北省黄石市太子镇开展台架试验,试验台架见图7。 表1 油葵物料特性参数Tab.1 Oil sunflower material characteristic parameters 3.2.1试验设计 根据前人研究[29]结合前期试验结果,刀刃滑切角、割刀转速、割刀与主动喂入链轮的相对位置是影响切割功耗和落粒损失率的主要因素,因而选取这3个因素进行单因素试验,以获取合适的因素变化范围,并在该范围内开展二次回归正交旋转组合试验,以求解较优参数组合。 3.2.2试验方法 试验前,通过切割装置的变频器调节割刀转速,待割刀转速平稳后,测量出割刀空转时的功耗,并将6株处于适收期、直径接近 25 mm的油葵插入植株输送装置的固定筒中,通过变频器调节植株输送装置速度至1.35 m/s,启动植株输送装置电机,以切割6株植株为一组试验,每次试验结束后求出6株植株的总切割功耗并求出每株植株平均切割功耗;统计该组落粒质量及将葵盘脱粒称量,求出该组试验的落粒总损失及每株平均落粒损失,每组试验重复3次,求均值。 3.2.3试验指标 落粒损失和切割功耗是切割的重要评价指标,功耗通过安装在台架上的扭矩仪进行测量,计算植株切割功耗时,其值为电机负载功耗减去空转时的功耗,扭矩传感器可实测扭矩变化值,每组试验统计6株植株的切割总功耗求均值,求出切割植株的功耗 (14) 式中Pδ——切割功耗,W Pδ0——空载时功耗,W Pδ1——负载时总功耗,W T0——空载时扭矩,N·m T1——扭矩传感器实测总扭矩,N·m 试验时选取直径、葵盘颜色及大小相近的植株进行试验,每组试验结束后,收集掉落籽粒以及将该组6株葵盘脱粒并称量籽粒,定义落粒损失率w为掉落籽粒质量与葵盘总籽粒质量之比,即 (15) 式中m1——掉落籽粒质量,g m2——葵盘剩余籽粒质量,g 3.3.1单因素试验 通过课题组前期试验表明,当割刀转速大于1 200 r/min时,割刀振动较大。结合前文理论分析,转速在399~1 200 r/min内选取5个水平,滑切角在20°~70°范围内选取6个水平;相对位置在-215~306 mm选择6个水平。 如图8a所示,切割功耗随滑切角增大先减小后增加,在60°有最小值;落粒损失率随着滑切角的增加逐渐增加。如图8b所示,切割功耗随着转速增加逐渐降低,落粒损失率随着转速的增加而增加,在750~1 050 r/min范围内,落粒损失率整体降低,功耗逐渐降低。如图8c所示,当相对位置小于0时,切割功耗和落粒损失率随着相对位置绝对值增大而变大,当相对位置大于等于0时,切割功耗和落粒损失率随着相对位置增大而降低,落粒损失率在100~300 mm范围内整体较低且变化不显著,切割功耗逐渐减低。 3.3.2多因素试验 为了寻找较优参数组合,根据Box-Behnken试验原理设计三因素三水平的二次回归正交旋转组合试验[30],共17组试验,每组试验重复3次求均值,单因素试验结果表明,在滑切角为50°~70°,转速为750~1 050 r/min,相对位置为100~300 mm范围内功耗较低、落粒损失较少,因素编码见表2。 表2 因素编码Tab.2 Factor coding 二次回归正交旋转组合试验结果如表3所示,利用Design-Expert软件对表3数据进行方差分析和显著性检验,结果见表4。 由表4可知,功耗回归模型显著性检验值P=0.009(P<0.01),失拟性检验值P=0.092(P>0.05),功耗回归模型极显著,失拟不显著。落粒损失回归模型显著性检验值P=0.001(P<0.01),失拟性检验值P=0.294(P>0.05),落粒损失回归模型极显著且失拟不显著,方差分析结果表明回归模型与实际拟合较好。由表4可知,各因素对切割功耗和落粒损失的影响主次顺序均为:转速、滑切角、相对位置;通过显著性分析可知,滑切角、转速对切割功耗和落粒损失影响极显著(P<0.01),相对位置对切割功耗和落粒损失影响不显著(P>0.05),剔除不显著因素,则功耗Y1回归方程和落粒损失率Y2回归方程为 表3 正交试验设计与结果Tab.3 Orthogonal test design and results 表4 方差分析Tab.4 Variance analysis (16) (17) 切割器的滑切角、转速、相对位置等因素对功耗Y1和落粒损失率Y2的响应曲面如图9、10所示。 如图9a所示,在转速为900 r/min时,功耗随着相对位置增加而降低,原因在于随着相对位置增加,植株存在斜切和削切,导致切割功耗降低;功耗随着滑切角增加先降低后增加,在60°处有最小值,原因在于随着滑切角增大,滑切位移增加,滑切阻力减少导致功耗减低;滑切角继续增大功耗反而增加,原因在于滑切时间增加,摩擦阻力做功增加,摩擦做功消耗量大于滑切时功耗减少量,导致整体功耗增加。由图9b可知,在相对位置为200 mm时,功耗随着切割速度增加而减低,原因在于切割过程中挤压阶段功耗消耗最大,随着转速增加,油葵茎秆开始切割前挤压阶段所占比例下降,即割刀挤压油葵秆层的移动距离减少,导致功耗降低;功耗随着滑切角增加,先降低后增加,原因与图9a分析一致。由图9c可知,在滑切角为60°时,功耗随着切割速度增加而降低,原因同图9b分析,功耗随着相对位置增加而降低,原因同图9a分析。 如图10a所示,在相对位置为200 mm时,落粒损失率随着转速和滑切角增加而变大,原因在于当转速增加,切割接触瞬间对植株的冲击变大导致落粒损失率增加;当滑切角增大,植株切割过程时间增加,植株振动时间增长,植株落粒损失增加。如图10b所示,在转速为900 r/min时,落粒损失率随着相对位置增加先降低后变大,原因在于相对位置增加,植株存在斜切和削切,减小了切割时的冲击,导致落粒损失率降低,当相对位置增加,植株容易折断及存在葵盘掉落损失,造成落粒损失率增加。落粒损失率随着滑切角增加而增加,原因同对图10a的分析。如图10c所示,在滑切角为60°时,落粒损失率随着相对位置增加先降低后增加,原因同对图10b的分析。落粒损失率随转速的变化分为两种情况:当相对位置处于较低水平时,落粒损失率随着转速的增加而增加,原因同对图10a的分析;当相对位置处于较高水平时,落粒损失率随着切割速度的增加先降低后增加,原因在于起始阶段切割速度较低且相对位置较大,植株夹持切割姿态较差,植株容易被打弯或者倾倒姿态下切割,未能实现一刀切断,造成葵盘掉落,导致损失较大。随着速度增加,植株一刀切断成功率提高,掉落葵盘较少,主要损失为植株冲击振动损失,因此落粒损失率降低;当速度超过切割临界速度,落粒损失为主要损失,速度越大冲击越大,因此落粒损失率继续增加。 实际应用中,农户更加关注损失率,结合前人研究[31],设定落粒损失率和功耗的权重分别为0.65和0.35,为了获取较优工作参数,利用Design-Expert软件中的优化模板求解,对应目标及约束条件为 (18) 通过Design-Expert软件得出较优参数组合为: 滑切角60.71°、转速750 r/min、相对位置为176.77 mm,取整后分别为:滑切角为61°,转速为750 r/min,相对位置为180 mm,此时功耗最小值为64.08 W,落粒损失率最小值为1.24%。 为了验证优化结果的可行性,在湖北省黄石市太子镇以优化的参数组合(滑切角为61°,转速为750 r/min,相对位置为180 mm)条件下开展台架验证试验,为了消除误差,试验重复3次求平均值,得出实际切割功耗为66.12 W,实际落粒损失率为1.28%,与预测值的误差在5%以内,试验结果与优化结果基本吻合,优化参数组合可行。 (1)针对油葵割台缺少适宜切割装置的问题,根据对数螺旋线特性设计了静态滑切角恒定的回转式切割器。 (2)采用单因素试验研究了滑切角、转速、相对位置对功耗和落粒损失的影响,结果表明:在滑切角为50°~70°、转速为750~1 050 r/min、相对位置为100~300 mm的范围内,切割器功耗较低、落粒损失整体较少。 (3)根据 Box-Behnken 试验设计原理,进行了三因素三水平二次回归正交旋转组合试验,通过响应面分析法优化求解出装置的较优参数为:滑切角为61°、转速为750 r/min、相对位置180 mm。通过验证试验得出参数组合下的切割功耗为66.12 W、实际落粒损失为1.28%,与预测值的误差在5%以内,效果较好。3 台架试验

3.1 试验材料与试验装置

3.2 试验设计与方法

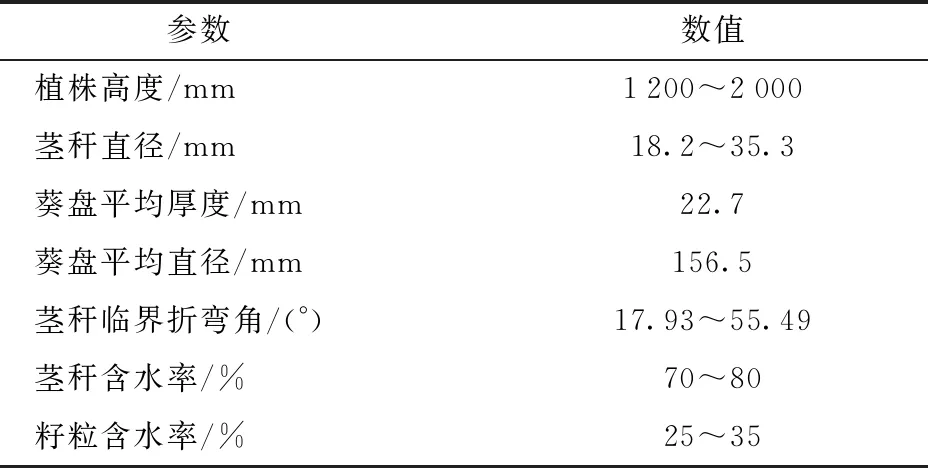

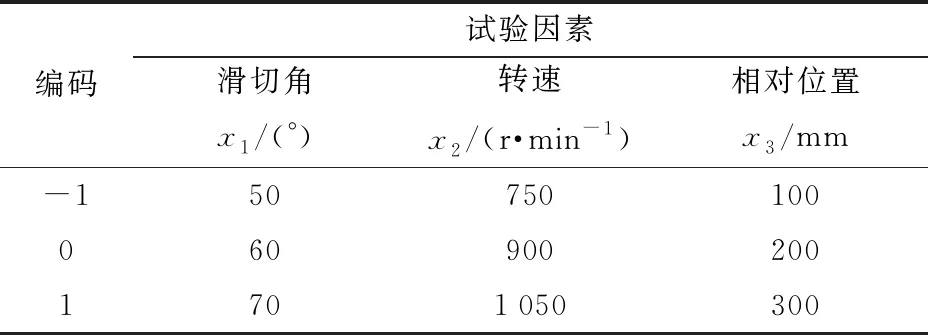

3.3 结果与分析

3.4 参数优化及验证

4 结论