马铃薯料斗机除杂装置设计与试验

2021-02-01吕金庆杜长霖刘中原李季成李紫辉李忠远

吕金庆 杜长霖 刘中原 李季成 李紫辉 李忠远

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

刚收获的马铃薯含水率较高,表面粘附的土壤不易脱落,存在收获中未能清除的薯秧等杂质,这将严重影响马铃薯的贮藏质量,造成不必要的损失[1-2]。

清选、分级、运输、堆垛及装箱等过程对马铃薯贮藏质量有不同程度的影响,其中清选除杂作业质量对贮藏质量有着直接的影响[3]。国外马铃薯除杂机械起步早、发展快、技术水平高,大多采用螺旋辊式除杂装置,加入大量的机、电、液一体化控制,并借助传感技术控制传送量和作业转速,同时更加注重除杂过程中对马铃薯的保护[4-5]。国内对马铃薯专用除杂机械研究较少。李学强等[6]设计的马铃薯清选输送机采用松土轮搅动揉搓的方式清选除杂,可达到较好的除杂效果;王相友等[7]设计了拨辊推送式马铃薯清选机,提高了除杂效率,并通过试验确定了清选装置的结构、作业参数,清选效果较好。

针对国内现有机型结构单一,存在伤薯率较高、除杂质量低的问题,本文设计一种除杂辊间距、转速以及装置倾角可调节的螺旋辊式除杂装置,通过两旋向相反的螺旋除杂辊与马铃薯之间的摩擦,达到除杂目的。对除杂装置进行作业机理分析和除杂过程中马铃薯的运动、受力分析,采用正交试验的方法,分析除杂辊间距、装置倾角、除杂辊转速对伤薯率、除杂率的影响,以研究影响马铃薯除杂作业质量的定性规律,并通过田间试验验证除杂效果。

1 整体结构与工作原理

1.1 整体结构

马铃薯料斗机除杂装置试验台主要由料斗、液压动力系统、杂质传送带、除杂装置、马铃薯传送带、机架等组成,其整体结构如图1所示。

1.2 工作原理和主要技术参数

马铃薯从料斗滚落到除杂装置上,液压马达驱动除杂辊转动,除杂辊采用交错排列的安装方式,从而避免马铃薯的堆积,通过除杂辊与马铃薯间的摩擦碰撞达到去土的目的;较小的土块以及薯秧从除杂辊间隙掉落,分离的土杂由杂质传送带运送到机外;清洁后的马铃薯滚落到马铃薯传送带,并运输到收集箱或下一级装置;液压缸推动除杂装置在滑轨上平移,完成除杂辊间距、装置倾角的调节。除杂装置倾角、除杂辊间距、除杂辊转速可实现无级调节,以适应不同地况作业需求。除杂装置作业示意图如图2所示。

马铃薯料斗机除杂装置试验台主要用于马铃薯入库或出库时除杂过程中马铃薯除杂率与伤薯率的试验,其主要参数如表1所示。

表1 马铃薯料斗机除杂装置试验台主要技术参数Tab.1 Main technical parameters of potato receiving hopper machine impurity removal device test bench

2 关键部件设计

除杂装置是料斗机的核心部件[8],主要由液压马达、侧挡板、除杂辊、外支撑架、花键套、内支撑架、限位板、马达支架、套筒等组成,其结构组成如图3所示。

由于输送装置与除杂装置之间存在一定的落差,在除杂作业过程中可能引起马铃薯的跌落损伤,对此,可通过调整除杂装置整体安装高度,尽量减少落差,从而保证马铃薯在滚落过程中不受损伤,参照现有对升运过程损伤机理的分析[9-10],其安全跌落高度应小于300 mm,本文的装置安装后跌落高度为210 mm,能够使马铃薯不受损伤。

除杂辊交错排列安装在两支撑架间,液压马达固定安装在马达支架上,通过花键套与除杂辊连接,限位板上有滑槽,用以限制除杂装置的两极限位置,避免调节过大或过小。侧挡板安装在外支撑架上并随外支撑架转动,主要起保护马铃薯的作用,避免马铃薯与支撑架碰撞,侧挡板选用塑料材料,以最大限度减少马铃薯损伤。

2.1 除杂辊结构设计

针对现有的除杂辊伤薯率高、易堵塞的问题,设计了一种新型螺旋除杂辊。采用聚氨酯软材料,减少了除杂作业过程中对马铃薯的损伤,除杂辊整体为对称一体式结构,在保证除杂质量的同时增加了装置的承载能力,两侧的螺旋扇叶旋向相反,可以有效避免作业中马铃薯向一边偏移,进而提高除杂质量,螺旋扇叶的螺距过大会减少除杂辊与马铃薯的摩擦面积和摩擦时间,从而降低除杂质量,过小易造成泥土堵塞扇叶沟槽,从而降低除杂质量,收获的马铃薯长轴长度范围在40~120 mm,为保证马铃薯不卡在扇叶沟槽内,参考现有机型的弹簧式除杂辊结构和尺寸[11-12],将本文设计的除杂辊螺距选为30 mm,扇叶高度15 mm,除杂辊外轮廓直径为103 mm,长度为1.6 m,其结构如图4所示。

图4 除杂辊结构图

Fig.4 Structural diagram of impurity removing roller

2.2 除杂辊组数及排列方式

除杂过程马铃薯每经过一级除杂装置都会受到两除杂辊的摩擦力而产生滚动或滑动,或与除杂辊碰撞产生弹跳,从而达到破土除杂的目的,但过多的摩擦碰撞会对马铃薯造成损伤[13-14],因此,除杂辊的组数要适中,过少达不到除杂要求,降低除杂率,过多将增加伤薯率。选取4~8组进行单因素试验,试验中控制上料量20 t/h、除杂辊间距120 mm、装置倾角10°、除杂辊转速100 r/min,以马铃薯除杂率和伤薯率为试验指标,试验结果如表2所示,根据试验结果可以看出,随着除杂辊组数增加除杂率增加,伤薯率也增加,当组数达到6组及以上时,除杂率增长缓慢,伤薯率增长加快,综合样机实际情况,确定除杂辊组数为6。

表2 不同除杂辊组数的除杂质量试验结果Tab.2 Test results of impurity removal quality with different numbers of impurity removal roller groups

除杂辊采用交错排列的方式,目的是保证马铃薯在作业过程中横向受力平衡,如图5所示,F代表马铃薯所受横向力,n为除杂辊转速。交错排列避免马铃薯因受单向力导致向一侧偏移,造成堵塞堆积,影响除杂质量,另外交错安装还可以使驱动马达均匀分布在装置的两侧,使支撑架受力平衡,增加除杂装置的稳定性和可靠性。

2.3 支撑架设计

支撑架结构图如图6所示。为增强支撑架的稳定性,将每个支撑架的连接点由传统的3点增加到4点[15],支撑架采用平行四杆机构原理,为了使安装调节更加便捷,将支撑架连接点设为等距,使相邻支撑架间构成菱形,从而保证有足够支撑强度的同时实现间距的无级调节,支撑架由内外3层构成,外侧的2层为同一种支撑架,根据连接点个数不同,内层支撑架又分为5种,4连接点1种,3连接点2种,2连接点2种。支撑架的运动机构简图如图7所示,其中滑块为主动件,滑块移动带动支撑架伸缩,对该机构进行结构分析[16-17],其中构件数i=13,低副自由度PL=19,高副自由度PH=0,由机构自由度计算公式求得该机构的自由度为

H=3i-2PL-PH=3×13-2×19-0=1

(1)

由此可知机构的自由度数等于主动件个数,该机构具有确定的运动,即当给定滑块的位移,支撑架有唯一对应的位置关系,从而确定了除杂辊的位置以及间距,也验证了通过控制滑块移动实现除杂辊间距调节是可行的。

3 马铃薯与除杂辊动力学分析

3.1 动力学分析

马铃薯从料斗滚落到除杂装置上,完成除杂作业,其在除杂辊上的受力情况如图8所示,假设马铃薯长短半轴长度分别为a、b,除杂辊直径为d,除杂辊间距为l,装置倾角为θ,除杂辊的转速为n,马铃薯的转速为n1,马铃薯中点为O点,两相切点分别为O1、O2。

分析可知马铃薯在除杂辊上受到5个力,分别为马铃薯自身重力mg,两除杂辊的支持力FN1、FN2,以及两个摩擦力f1、f2。为保证作业的连续性,就要使马铃薯能翻越下一级除杂辊,即各力对O2点的合力矩大于零[18-19]。

由于在运动过程中马铃薯的位置不断变化,不便于力的分析,因此采用坐标变换的方式,将马铃薯所在的动坐标系经过一次旋转变换、一次平移变换,转换到除杂辊所在的静坐标系,再加以分析,其变换示意图如图9所示。马铃薯长轴与水平线夹角为α,β为支持力与除杂辊连心线的夹角,以马铃薯的长短半轴为坐标轴,构成x1y1动坐标系;以马铃薯中心为原点,以水平和竖直线为x、y坐标轴构成x′1y′1坐标系,以除杂辊圆心为原点,水平和竖直线为x、y坐标轴构成xy静坐标系,则在x1y1坐标系中马铃薯椭圆方程为

(2)

在xy坐标系中左侧除杂辊方程f1(x,y)为

(3)

右侧除杂辊方程f2(x,y)为

(4)

在x1y1坐标系中马铃薯所在的椭圆方程如式(2)所示,根据坐标系旋转变换公式

(5)

得到在x′1y′1坐标系中椭圆方程变换式为

(6)

假设O点在xy坐标系中坐标为(xo,yo),又有坐标系横移变换公式为

(7)

设椭圆在xy坐标系中表达式为F(x,y),原椭圆方程变换式为

(8)

联立方程组,得到O点在xy坐标系中的相对坐标为

(9)

O2点在xy坐标系中的相对坐标为

(10)

根据点到直线的距离公式依次求得O2点到力FN1的距离

(11)

O2点到mg的距离为

(12)

O2点到f1的距离为

t=xo2-xo

(13)

式中k1——支持力FN1所在直线的斜率

k2——支持力FN2所在直线的斜率

由此得到合力矩为

∑MO2=FN1s-f1h-mgt

(14)

将式(11)~(13)代入式(14)化简得

∑MO2=FN1(a+b+d)2sin(α-θ)-mgasinθ-f1l+acos(α+θ)>0

(15)

马铃薯在除杂过程中主要受到支持力和摩擦力的作用,支持力的大小受重力和装置倾角的影响,摩擦力的大小受支持力和摩擦因数影响,根据式(14)、(15)可知,当马铃薯的尺寸以及在除杂辊上的位置一定时,其所受的合力矩主要受力臂s、h、t以及装置倾角θ影响,又因为力臂的大小与除杂辊直径d、除杂辊间距l、装置倾角θ有直接关系,因此除杂辊直径d、除杂辊间距l、装置倾角θ是影响马铃薯翻越的主要因素,另外马铃薯在翻滚过程中还会受到相邻马铃薯的碰撞,运动过程比较复杂,除杂辊转速n也是影响除杂质量的重要因素[20-21]。

除杂辊直径d过大会导致两除杂辊间沟槽过深,马铃薯难以翻越,造成堆积,影响作业质量,过小会导致马铃薯在装置上停留时间过短,降低除杂率,且除杂辊直径不便于实现在试验中的调节,现有除杂辊的直径一般为90~120 mm,综合考虑辊轴直径以及扇叶高度,将本文的除杂辊直径d设计为103 mm,并将此结果应用到正交试验。

3.2 马铃薯与土壤分离条件分析

刚收获的马铃薯由于土壤含水率较高,极易黏结在马铃薯表面,可通过对土壤与马铃薯的黏结力进行分析,得到分离的条件,实现黏结土壤的破除。将土块与马铃薯接触部分等效成两半圆,对其进行受力分析,其受力情况如图10所示,F1、F2为薯块与土块的相互作用力,F3、F4为薯块与土块间的黏结力,G1、G2为土块与薯块的重力,F5为薯块受到的整薯的合外力。

为使土块能被正常分离,要保证破坏力大于其黏结力,即

f1+G1sinθ>F3

(16)

土壤破碎的难易程度与土壤强度成正比,黏结力是产生土壤强度的主要原因,土壤的黏结力计算公式为

F3=cS

(17)

式中c——土壤黏结强度,kPa

S——土壤断裂面面积,cm2

黏结力还与土壤含水率有关,收获时马铃薯土壤的含水率范围在20%~25%,根据式(17)计算得平均抗剪切阻力为1 N/cm2。重力G1在单位面积上的作用力为0.05 N/cm2,因此G1sinθ在数值上很小,可以忽略不计,当满足单位面积上f1>1 N时,马铃薯表面的泥土能够被清除。根据摩擦特性有

f1=μFN1

(18)

式中μ——除杂辊与土壤的摩擦因数,取0.83

根据图9计算化简得

(19)

(20)

由式(18)~(20)可知,马铃薯所受摩擦力的大小与装置的倾角θ以及除杂辊间距l有关,且与马铃薯重量mg成正比,与β-θ成反比,以最小薯块100 g计算,当除杂辊间距l取最小值105 mm、装置倾角θ取最小值0时,摩擦力f1最小为1.12 N,大于1 N,能够保证马铃薯与土壤分离,完成除杂作业。因此,装置倾角θ和除杂辊间距l是影响马铃薯与土壤分离的主要因素。马铃薯与土壤分离还受作业次数的影响,除杂辊间距l是作业次数的主要影响因素,在一定范围内,除杂辊间距l与作业次数成正相关关系。

综合考虑得以除杂辊间距l、装置倾角θ、除杂辊转速n作为试验因素进行正交试验分析,并根据试验得到除杂效果的最优解。

4 台架试验

4.1 试验材料与装置

试验于2019年10月进行,试验地点为东北农业大学北方马铃薯全程机械化试验基地。选择收获当天的尤金885为试验对象,试验所用马铃薯均无内部损伤和外部可见损伤,单颗马铃薯直径范围在30~65 mm,长轴长度范围在40~120 mm,马铃薯为椭球形,平均长度、宽度、厚度为83.47、62.65、55.25 mm,平均形状指数为0.797,马铃薯质量范围为100~400 g,平均含水率73.2%[22],试验物料中含有薯秧、泥土等杂质,其中泥土的湿度为20%。马铃薯料斗机除杂装置试验台试验过程如图11所示。

4.2 评价指标与试验因素

根据实际作业情况,并参考DB15/T 1418—2018《马铃薯种薯智能仓储技术规程》,将马铃薯伤薯率η和除杂率ε作为本试验研究的评价指标,其计算公式为

(21)

(22)

式中m1——作业后损伤的马铃薯质量

m2——作业后马铃薯总质量

M——杂质总质量

根据马铃薯在除杂作业过程中的动力学分析以及实际作业情况,结合现有的对除杂作业影响因素的研究,确定除杂辊间距l、装置倾角θ、除杂辊转速n为主要试验因素。试验过程中以恒定20 t/h的上料速度上料,两输送带的运输速度恒定为0.6 m/s。

4.3 试验方案与结果分析

4.3.1试验方案与结果

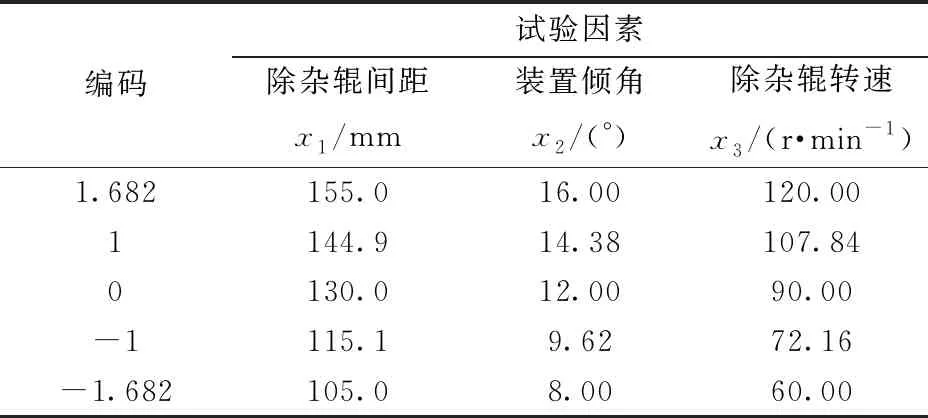

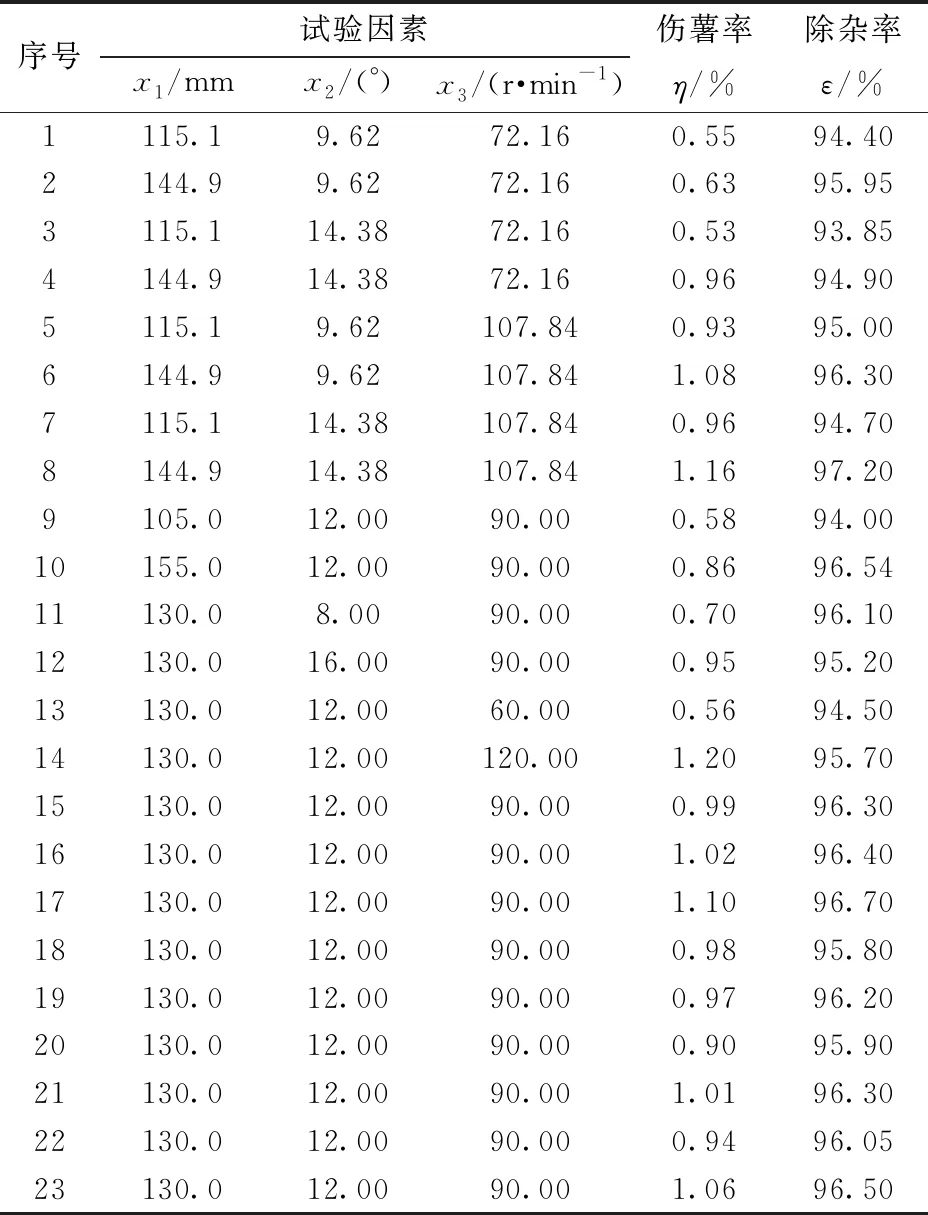

采用二次旋转正交组合试验设计方法进行试验安排,查阅相关机型的作业参数,并综合样机的工作实际情况,确定除杂辊间距范围为105~155 mm、装置倾角范围为8°~16°、除杂辊转速范围为60~120 r/min[23],以伤薯率和除杂率为试验指标进行试验。试验过程中,应严格控制上料速度和上料量,避免因上料过多造成马铃薯堆积,从而影响试验结果的显著性;可通过调节液压缸伸缩长度来调节除杂辊间距以及除杂装置倾角;可通过调节液压马达的转速来调节除杂辊转速。试验结束后,在测量统计过程中应轻拿轻放,避免测量过程中对马铃薯造成二次损伤,影响试验结果的准确性。通过试验结果对影响试验指标的因素进行显著性分析,根据实际需求及上述确定的参数范围,对各参数组合进行优化求解,最终获得较合适的各因素组合。试验因素编码如表3所示,试验方案与结果如表4所示。

表3 试验因素编码Tab.3 Experimental factors and codes

表4 试验方案与结果Tab.4 Test plan and experimental data

4.3.2试验结果分析

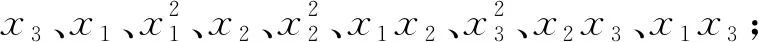

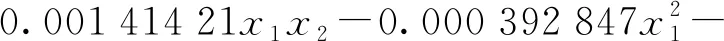

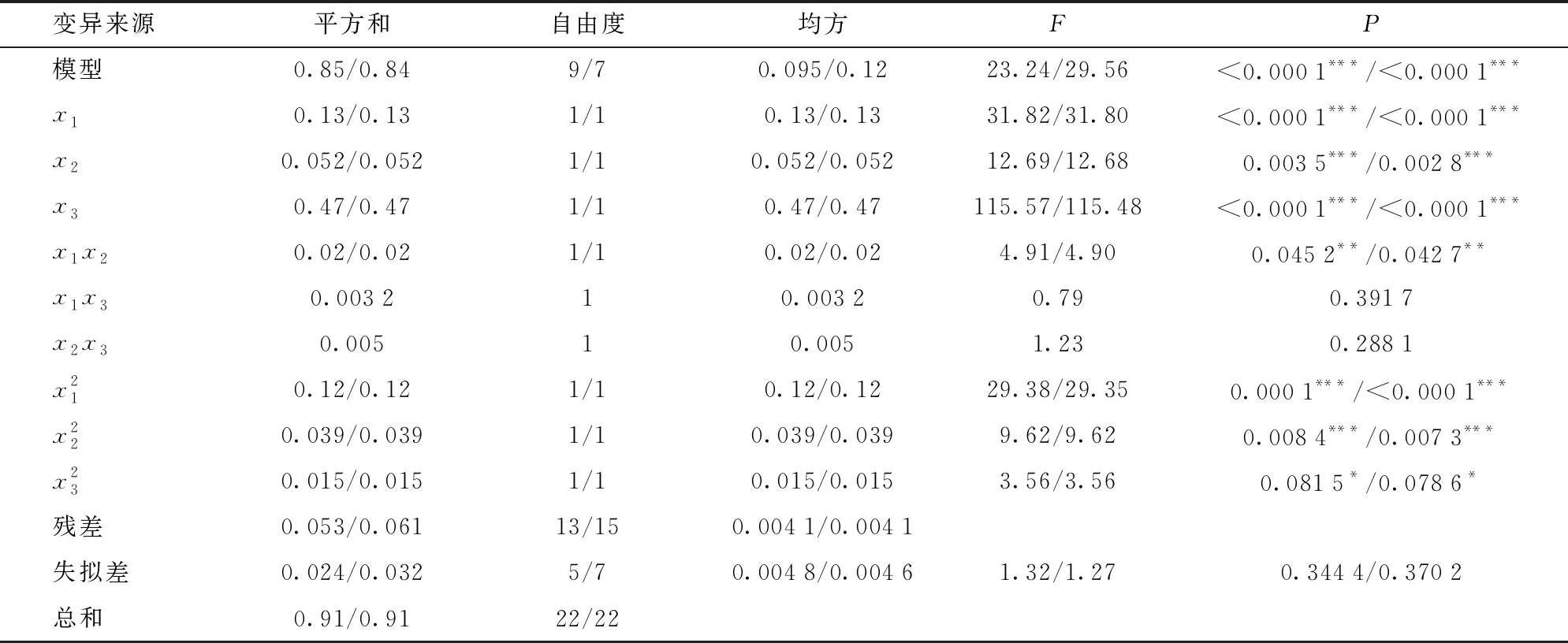

利用Design-Expert 8.0.6软件对试验结果进行二次回归分析,并对各试验指标进行多元回归拟合[24-25],得到马铃薯伤薯率η和除杂率ε的回归方程,最后检验各试验因素的显著性。

(1)马铃薯伤薯率η

(23)

对得到的回归方程式(23)进行失拟检验,结果如表5所示,失拟项P=0.370 2,不显著(P>0.1),证明方程模拟较好,不存在其他影响试验指标的主要因素。通过失拟检验表明试验因素和试验指标存在显著的二次关系,上述分析结果较合理。

(2)马铃薯除杂率ε

表5 马铃薯伤薯率η方差分析Tab.5 Variance analysis of potato injury rate

表6 马铃薯除杂率ε方差分析Tab.6 Variance analysis of potato impurity removal rate

(24)

对上述回归方程进行失拟检验,如表6所示,其中P=0.353 2,不显著(P>0.1),证明方程模拟较好,不存在其他影响指标的主要因素,试验因素和试验指标存在显著的二次关系,上述分析结果合理。

4.3.3响应曲面分析

运用软件Design-Expert 8.0.6对试验数据进行处理,得出除杂辊间距x1、装置倾角x2、除杂辊转速x3之间的显著和较显著交互作用对伤薯率η和除杂率ε两个试验指标影响的响应曲面,如图12所示。

如图12a所示,当除杂辊间距一定时,马铃薯伤薯率随着装置倾角的增加呈逐渐增大的趋势,且除杂辊的间距越大,伤薯率增加的越显著,最优的装置倾角范围为8.9°~11.4°;当装置倾角一定时,马铃薯伤薯率与除杂辊间距成正比,最优的除杂辊间距范围为118.3~126.5 mm,其中,除杂辊间距是影响马铃薯伤薯率的主要试验因素。

如图12b所示,当除杂辊转速一定时,马铃薯除杂率整体上随着装置倾角的增加呈减小趋势,最优的装置倾角范围为9.2°~11.7°;当装置倾角一定时,马铃薯除杂率整体上与除杂辊转速成正比,最佳的除杂辊转速范围为98~116 r/min,其中,除杂辊转速是影响马铃薯除杂率的主要试验因素。

4.3.4参数优化

通过对试验结果以及图12中2个响应曲面的分析,得到最佳的试验因素水平组合,并利用Design-Expert 8.0.6软件中的优化模块对3个回归模型进行求解,根据马铃薯料斗机除杂作业的实际工作条件、作业性能要求及上述相关模型分析结果,选择优化约束条件为

(25)

通过优化求解,得到除杂辊间距为118.3~126.5 mm,装置倾角为9.2°~11.4°,除杂辊转速为98~116 r/min时,除杂作业过程中马铃薯的损伤最小,除杂效果最佳,其伤薯率为0.63%~0.81%,除杂率为95.6%~96.5%。

4.4 田间验证试验

田间验证试验的测试方法和测试环境与正交试验相同,通过比较经过参数优化调节后的马铃薯伤薯率和除杂率与未经参数优化调节的马铃薯伤薯率和除杂率之间的差异,进而验证参数优化后除杂装置的除杂作业效果。

分别以传统马铃薯料斗机除杂装置的作业参数:除杂辊间距127 mm、装置倾角12°、除杂辊转速145 r/min,优化后马铃薯料斗机除杂装置的作业参数:除杂辊间距125 mm、装置倾角10°、除杂辊转速112 r/min进行试验,分别进行3次试验,结果取平均值,试验结果如表7所示。

由表7可知,优化后的马铃薯料斗机除杂装置作业参数下的除杂作业质量明显高于传统马铃薯料斗机除杂装置作业参数下的除杂作业质量。验证试验表明相关优化组合合理,按优化参数调节后的马铃薯料斗机除杂装置可有效降低马铃薯伤薯率,提高除杂率。

表7 装置除杂效果对比Tab.7 Comparison of device removal effect %

5 结论

(1)通过对马铃薯除杂过程的动力学分析和马铃薯与土壤分离的条件分析,建立了除杂作业过程中伤薯率、除杂率的数学模型,得到影响除杂作业质量的主要因素为除杂辊间距、装置倾角、除杂辊转速。设计了马铃薯料斗机除杂装置试验台,并进行了二次正交旋转组合试验,对料斗机除杂装置的工作参数进行了优化,有效提高了除杂作业质量。

(2)进行了马铃薯料斗机除杂装置作业质量台架试验,建立了各试验指标与影响因素间的回归模型,并对回归模型进行了优化求解,试验表明:当除杂辊间距为125 mm、装置倾角为10°、除杂辊转速为112 r/min时,马铃薯除杂作业的伤薯率为0.65%、除杂率为96.03%,比未经参数优化的料斗机伤薯率减少0.12个百分点,除杂率提高0.63个百分点,能够较好地满足马铃薯仓储作业的要求。