140 kW高性能集成式电驱动产品开发

2021-02-01暴杰赵慧超李全王宇文彦东胡学伟郭璐璐张颖

暴杰 赵慧超 李全 王宇 文彦东 胡学伟 郭璐璐 张颖

(1.中国第一汽车股份有限公司 新能源开发院,长春130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130013)

主题词:电动汽车 电驱动 三合一集成 高性能 高效率 高可靠 低成本 长寿命

缩略语

EMC Electro Magnetic Compatibility

NVH Noise Vibration Harshness

IGBT Insulated Gate Bipolar Transistor

SVPWM Space Vector Pulse Width Modulation

ASIL-C Automotive Safety Integration Level-C

CPLD Complex Programmable Logic Device

FTTI Fault Tolerance Time Interval

SPFM Single-Point Failure Metric

LFM Latent fault Metric

PMHF Probabilistic Metric for random Hardware Failure

1 引言

汽车行业已投产纯电动乘用车电驱动系统多为电机、逆变器及减速器分立式设计,技术落后。其特点是:零部件数量和品种多,材料成本高(>16 000元);尺寸大、质量重(>100 kg),整车搭载性差;功率密度低,高速持续行驶和超车性能弱;电驱系统峰值和工况效率低,最高效率91%,整车电耗高;EMC和NVH性能差,与用户对安全、健康、舒适的品质追求有差距;技术同质化严重,整车魅点缺失,因此领先企业争相研发新一代多合一集成结构的电驱动产品。

综合国家政策导向、标准法规准入要求、技术趋势研判以及整车产品战略规划,启动新一代“140 kW高性能电驱动系统”产品自主开发工作。

2 高集成度低成本设计

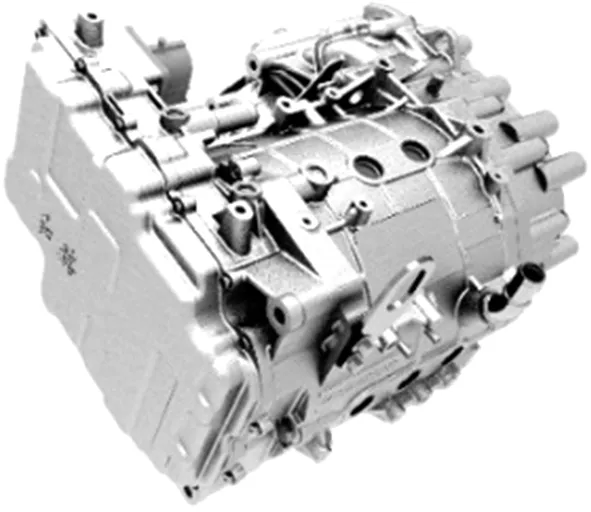

首创电机、逆变器、减速器三合一轴向集成构型。三合一电驱动系统总重量仅78 kg,电机系统重量仅52 kg,见图1。

图1 三合一体集成式电驱动

2.1 总布置设计

通过将驱动电机、减速器和差速器一体化集成,非同轴结构布置,大幅减少零部件数量,缩短轴向尺寸,减少动力损失,提高传动效率,降低总成重量,装配容易,可维修性好。采取止口+定位销的定位方式,壳体之间8 个M8 的螺栓连接,端面之间O 型圈密封,花键之间加注润滑脂,靠O型橡胶圈密封,见图2[1]。

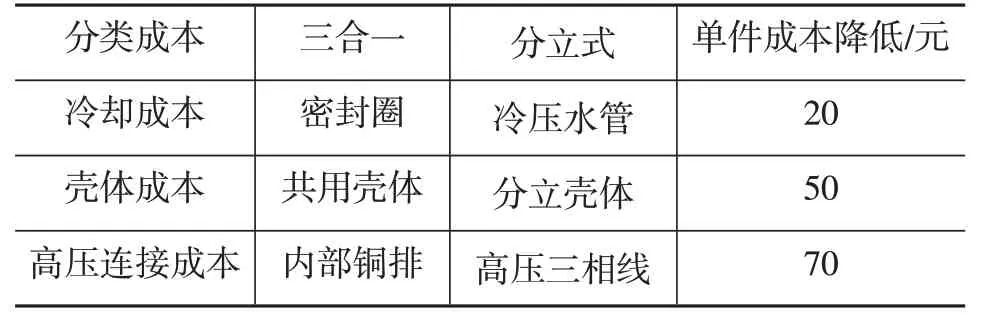

将逆变器与驱动电机轴向集成,取消高压线、连接水管、支架等,减少壳体等零件数量,降低成本,逆变器体积仅为4 L,形状规整,布置灵活性高,适合多款车型搭载;电机端盖和逆变器主箱体集成,涂胶的密封面数量仅为2个,壳体之间采用2个Φ6定位销进行定位,6 个M10 的螺栓连接。主箱体即可作为电机端盖实现支撑电机转子总成的功能,同时又是逆变器的主箱体,安装逆变器零部件,提供逆变器冷却水路,同时直接将逆变器的出水口引入电机,使驱动电机与逆变器的冷却水路集成。与分立式的设计相比,采用基于冷却水路共用的设计,减少了冷却水管数量和冷却水路水阻,根据不同功能器件的冷却需求,设计冷却水路先经过冷却要求较高的电容和IGBT,再进入电机螺旋水道,实现整机的热传导效率最大化,既降低了零件数量和成本(表1),又提高了系统效率[2]。

表1 140 kW电驱动系统成本对比

2.2 零部件设计

通过零部件的结构集成设计和硬件功能的软件替代,实现小型化、轻量化以及成本优化。

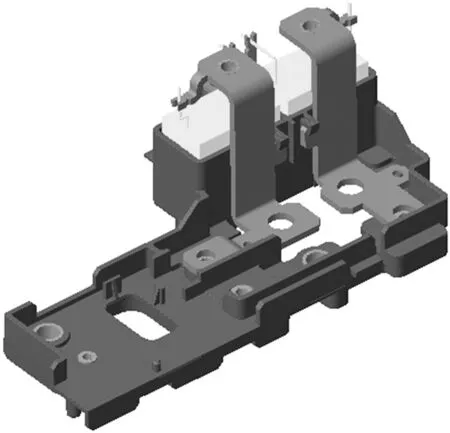

2.2.1 金属嵌件注塑工艺接线座设计

通过一体化注塑工艺,集成了DC母排、Y电容、Y电容接地母排、高压互锁线束和高压保险部件,同时起到配电,提高所述电机逆变器EMC 性能,以及固定线束的作用。采取一体化注塑方式集成Y 电容与Y电容接地母排,通过螺栓固定保险与DC母排,通过注塑卡扣结构固定线束[3],见图3。

图3 新型金属嵌件注塑工艺接线座结构[3]

2.2.2 转子永磁体温度在线监测

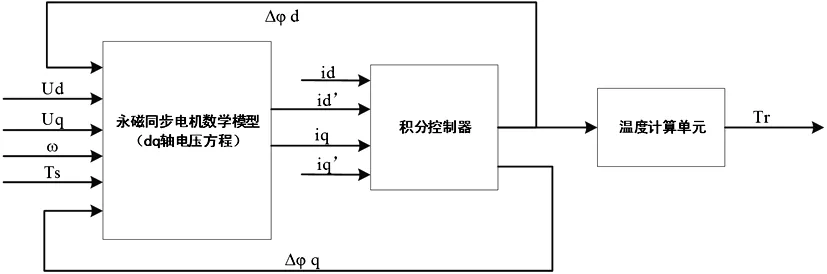

提出了一种永磁同步电机转子温度在线估算方法。在不大幅增加硬件成本的基础上,使用软件算法估算永磁同步电机转子温度。通过检测永磁同步电机的三相电流、线电压、转子位置及速度、定子温度等变量,可实现对永磁同步电机转子温度的实时监控。利用转子磁链与温度的对应关系计算出永磁同步电机转子的实际温度,可以利用转子温度对电机转矩输出进行补偿,同时可以监控电机的退磁情况,在电机有退磁风险时减小电机的输出功率以保护永磁同步电机永磁体,也为其他需要永磁同步电机转子永磁体温度的功能或设备提供温度数据减少使用温度传感器观测永磁同步电机转子永磁体带来的成本的增加及故障率的增加,见图[4]4。

图4 转子永磁体温度在线监测[4]

其中Tr 为转子温度,Ud 为d 轴电压指令,Uq 为q轴电压指令,ω为电机转子电角速度,Ts 为电机定子绕组温度,id 为电机d轴电流,iq 为电机q轴电流,Δφd为Tn 下d 轴磁链值的误差,Δφq为Tn 下q 轴磁链值的误差。

3 高性能设计

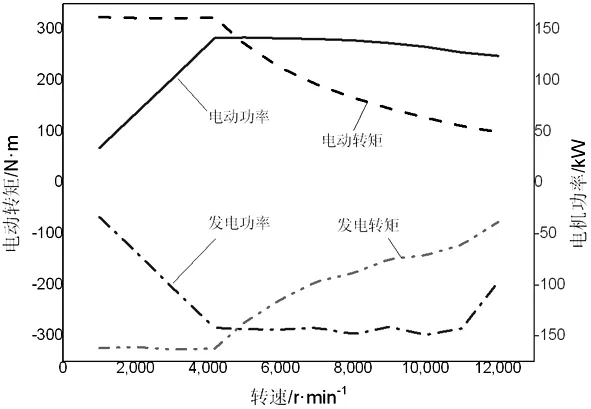

电机峰值功率输出140 kW,恒功率输出范围覆盖4 092~9 000 r/min,局部转速点峰值功率输出能力高达160 kW。以保守140 kW 输出功率计算,电机有效比功率高达4.1 kW/kg。标称350 V电压下,电机系统输出外特性见图5。

图5 电机系统输出外特性

3.1 高磁阻永磁同步电机性能设计

永磁同步电机设计为8极48槽,壳体设计为螺旋式水道,铁芯采用0.3 mm高磁感低铁损硅钢片冲压铆接以降低损耗,定子分布绕组开发耐电晕漆包圆线工艺,转子基于N42UH高矫顽力钕铁硼永磁材料V型布置,实现磁阻转矩占比52%的较高电磁性能。轴端选用低摩擦深沟球轴承,轻质铝合金板(动平衡G2.5级),铁芯和动平衡板通过螺母锁紧,实现12 000 r/min高速机械性能。

3.2 高功率密度逆变器设计

通过设计新型功率电子器件和开发先进电机控制策略,实现逆变器体积为4 L,功率密度达35 kW/L。

3.2.1 新型硅基逆导IGBT

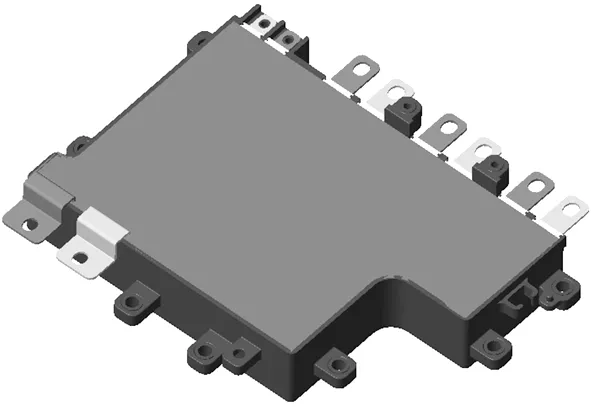

基于新一代车规级IGBT 高功率模块(富士M653)进行应用技术开发,性能更强,成本更低,安全可靠。采用更高工作结温175 ℃、适度升压、逆导芯片、低损耗芯片、芯片集成温度和电流传感器(更加智能安全)、低成本散热器(封闭内置翅片铝散热器)等技术,提高输出能力的同时体积大幅缩小,并可实现更低成本。

3.2.2 超薄膜母线电容定制

定制开发2.7 μm 薄膜母线电容,500 Vdc/500 uF直流母线电容集成母排,体积较上一代缩小10%,功率密度更高,逆变器内部空间利用率大幅提升,见图6。

图6 超薄膜母线电容定制技术

3.2.3 电压矢量过调制

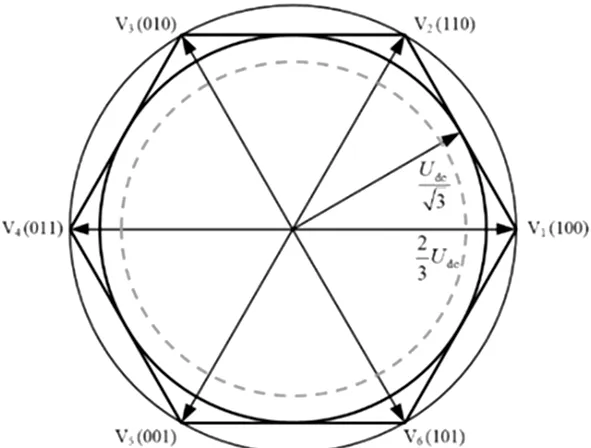

为了进一步增加施加于电机的脉宽调制电压的基波,创新地提出了电压矢量过调制控制技术。该技术将SVPWM 的运行范围扩展到六边形区域,直流母线电压利用率同时由1 提升到1.15(结合电压矢量控制),也就是在母线电压不变的情况下,电机系统的转矩和功率输出能力较之前大幅提高,提升了整个电机系统的功率密度,见图7。

图7 电压矢量控制技术

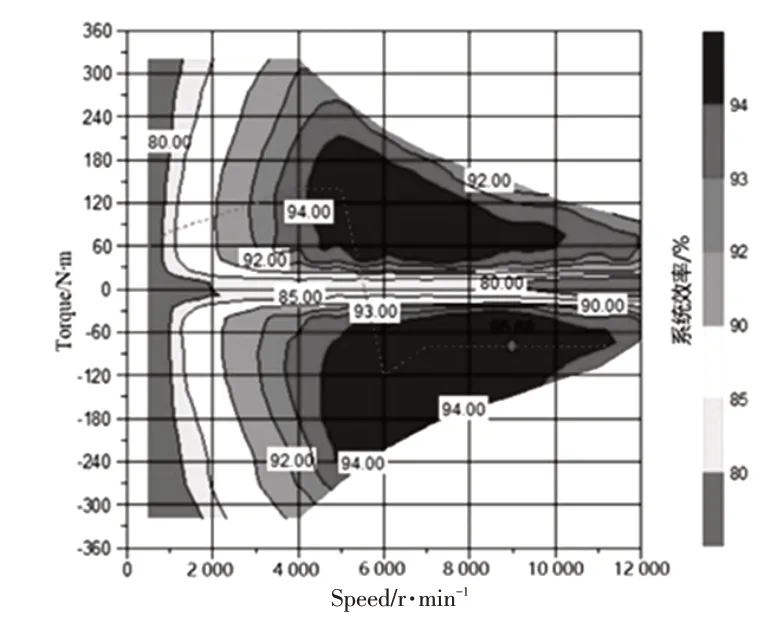

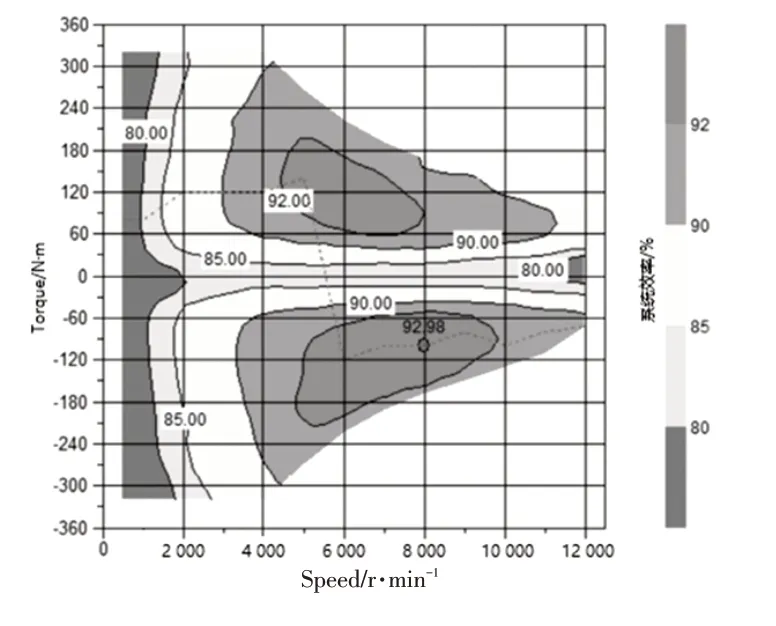

4 高效率设计

通过综合采用电磁设计优化、低损耗电工材料、控制策略优化方法,降低系统损耗。其中在电磁设计上,采用分布式短距绕组可有效降低端部高度,使其在低速高扭区间有效降低铜损,结合最优极槽比和转子斜极设计减小谐波磁场,同步降低杂散损耗,同时采用EV专用高效硅钢,有效降低高频铁损,最终在常规测试条件下,电机系统效率最高达到95.4%(图8),电驱动系统效率最高达到93%(图9)。

图8 电机系统效率MAP

图9 电驱动系统效率MAP

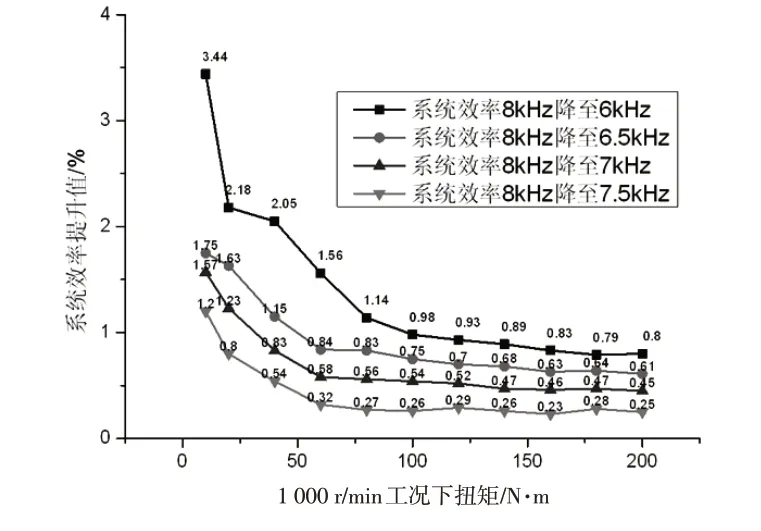

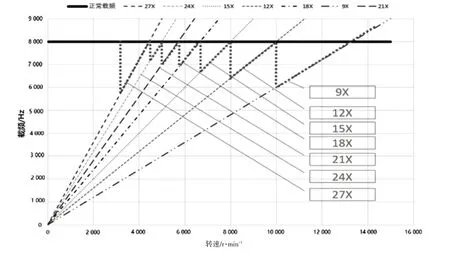

为了有效降低逆变器损耗,创新地提出了一种全域变载频控制策略(图10),该策略在中低速及堵转工况可自适应降低频率,减少IGBT开关损耗;在高速工况下,也根据电机转速有规律的改变控制频率,降低IGBT 损耗。通过应用变频控制策略,IGBT 损耗较之前降低了20%,高速区系统效率提高2%,可等效降低电池容量,延长电动车的续航里程。

5 高安全可靠设计

通过硬件架构及其原理设计,应用软件控制策略开发技术创新、电工材料选型优化方法实现更高安全等级、更可靠耐久、更具鲁棒稳定性的性能。

图10 全域变载频控制效率提升

5.1 ASIL-C安全等级硬件架构

基于系统功能需求,通过危害分析和风险评估的方式,将避免非预期的扭矩输出定义为ASIL-C等级的安全目标,围绕此安全目标进行功能安全架构分析及设计,根据安全机制及关断回路的设计,并创新地应用英飞凌先进的Tricore 多核处理器,结合CPLD 复杂可编程逻辑器件,来处理故障逻辑的硬件系统架构,系统FTTI 可达到10 ms 以内,故障时能够快速进入安全状态;并且为了提高系统的诊断覆盖率,创造性地设计了传感器信号的诊断电路,使得系统的单点故障度量SPFM≥97%,LFM≥80%,PMHF<10-7h-1(100 fit),集成电源管理及安全监控模块的电路实现技术,控制电路安全可靠。采用下一代高集成度电机旋变位置处理芯片应用技术,电机位置检测精度进一步提升[5-7]。

驱动单元硬件隔离电源采用独立变压器,降低电源之间的相互耦合;设计有源嵌位和推挽驱动电路,提高IGBT 驱动可靠性;采用ADI 驱动芯片ADuM4138,集成了软关断、短路保护、IGBT温度检测、电源管理、米勒箝位功能,同时内部集成了推挽电路。

5.2 完善的软件故障诊断及其保护功能

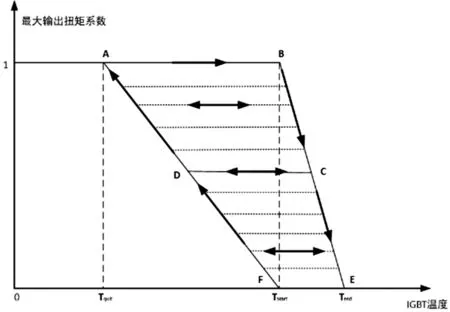

5.2.1 自适应IGBT过温保护

发明的自适应IGBT 温度降额方法,通过软件多滞环设计,实现不同温度下的IGBT 保护,提升IGBT使用寿命。具有实施性好、温度保护效果好及输出扭矩变化平稳的优点,能在降额保护的同时防止车辆抖动[8],见图11。

图11 自适应IGBT过温保护策略[8]

5.2.2 传动系冲击主动抑制电机控制

提出了一种用于减少传动系统冲击的整车铁轨路(减速带)极限工况电机降额控制策略。车辆急加速通过减速带或铁轨路时,会出现车轮及传动系统剧烈扭转振动,振动对减速器有强烈冲击可减少减速器使用寿命甚至直接损坏减速器。为此开发了一种铁轨路工况电机降额控制策略,该策略能够准确地识别出伴随剧烈转速波动的加速通过减速带及铁轨路工况,并及时减小电机转矩输出,防止因为电机大转矩在剧烈转速波动情况下对传动系统(特别是减速器)的冲击,有效延长传动系统使用寿命[9],见图12。

图12 传动冲击主动抑制控制策略[9]

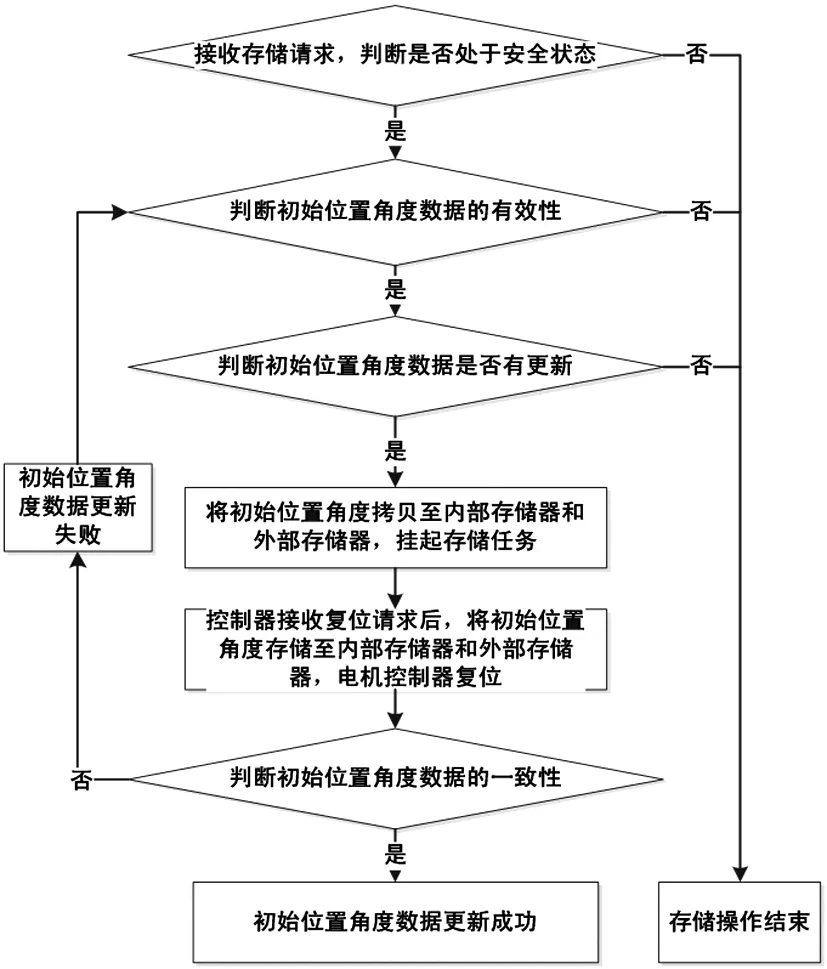

5.2.3 初始位置角的存储及其保护

提出一种完整的车用永磁同步电机初始位置角度的读取和可靠存储方法。通过内部和外部存储单元双备份校验机制,多种失效分解处理。实现电机关键数据可靠存储。解决电机中存储的初始位置角度数据容易丢失的问题,实现对初始位置角度数据有效存储及保护的效果,保证电机在整个生命周期中初始位置角度的正确性[10],见图13。

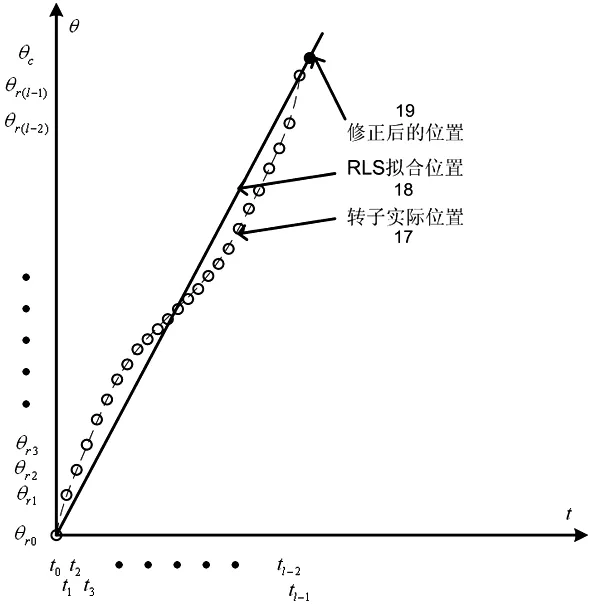

5.2.4 高精度位置传感器误差补偿

由于永磁同步电机所用转子位置传感器因生产、安装、环境变化等多种原因存在精度偏差,该精度偏差会导致电机出现异常电流波动,影响电机控制的稳定性(以及功率输出能力)、降低电机效率及NVH 性能。为此开发了一种转子位置精度补偿方法,通过软件算法识别转子位置精度偏差并对偏差进行有效补偿,提升了转子位置传感器的精度。改善电机电流波动情况,提升了电机运行的稳定性、效率及NVH性能[11],见图14。

图13 初始位置角的存储及其保护策略[10]

图14 高精度位置传感器误差补偿策略[11]

5.2.5 同步PWM调制

能够在过调制PWM 控制中,将施加于交流电机的脉冲宽度调制电压的基波幅值稳定控制为与相电压指令振幅相同。该方法对每个相电压指令周期的三角波载波个数进行控制,即同步数进行控制。同步数根据电机转速进行确定。通过应用同步控制策略,NVH 性能得到极大优化。提高弱磁区电压利用率,高转速大功率控制的稳定性也得到了很大提升。见图15。

图15 同步PWM调制

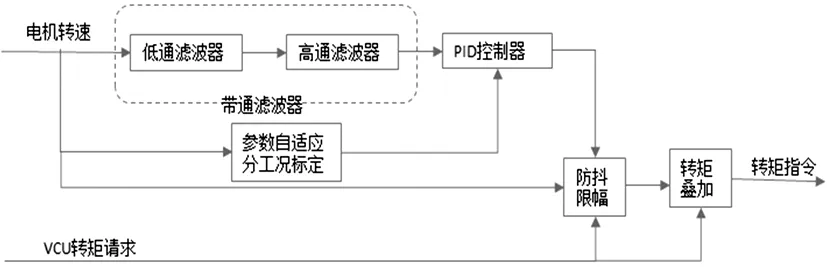

6 整车抖动抑制电机控制

由于齿轮传动间隙的存在及整车传统系统的扭转特性,在驾驶过程中轻踩轻松油门(Tip-in/Tip-out)整车会出现抖动现象,影响整车驾乘感受。为解决该问题,开发了电机防抖控制策略。该控制策略能够有效地检测到因齿轮传动间隙和传动系扭转特性而出现的电机转速抖动,并通过相关算法识别抖动情况,输出反相转矩抑制抖动发生。实车试验证明,该算法能够有效地抑制抖动发生,明显提升整车驾乘感受[12]。

开发的参数自适应分工况防抖限幅算法(见图16),可以对坡道起车、低速Tip-in/Tip-out、平路电爬三种工况进行全覆盖。经过NVH测试,其主要振动X方向降低为原来的30%,已在X40EV、E-HS9等实车上应用。

图16 电机主动防抖控制策略

7 自动化标定测试

7.1 系统自动下线测试

根据外部传感器信号(电流传感器、角度传感器等),通过控制一体化电驱动系统输出指定扭矩,进而判断一体化电驱动系统能否满足整机下线条件[13]。

主要功能包括:

(1)扭矩的闭环控制功能,可针对扭矩指令进行闭环控制,保证电机的实际扭矩与指令扭矩在误差允许范围内;

(2)转子位置自动标定功能,可自动进行转子位置标定,并将标定结果以CAN信号的形式输出;

(3)转子位置初始角自动存储功能,将自动标定得到的结果存储在EEP芯片中;

(4)诊断功能,在下线过程中,若系统出现故障,可根据故障的严重程度,采取有效的故障处理方法。

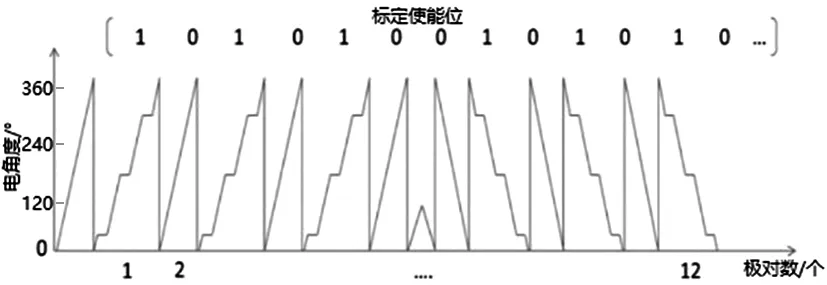

7.2 转子位置自动标定

基于转子电角度与空间电压矢量的相对关系,提出了初始角智能标定方法。该方法在仅高压供电情况下,根据外部传感信号(电流、角度等),通过控制电机位置,判断位置传感器的安装偏差,自动完成初始角标定,无需台架资源和人为干预,测试结果稳定,测试完成之后,初始角可自动存储,避免人为记录误差。与传统方法相比,无需测功机和示波器等设备仪器资源,测量精度由电角度±5°提升到±1°,测试节拍由300 s 缩短至20 s 内,大幅提高了生产效率[14],见图17。

图17 转子位置自动标定[14]

8 结束语

未来的电驱动系统在创新发展需求驱动下将逐步由早期的物理集成向深度的电子电气功能集成,同时高功率密度、高效率、低振动噪声是车用驱动电机的重点发展方向。

本文重点介绍了三合一电驱动系统产品开发领域的最新成果,深刻总结了所突破的创新技术原理,未来将继续通过设计优化提升系统集成深度、降低整机损耗,结合电磁性能及结构模态优化提升NVH指标要求,为国内电驱动业务发展贡献具有竞争力的产品。