隧道锚技术在大型悬索桥中的应用

2021-01-30

(山西路桥第一工程有限公司,山西 太原 030000)

一、工程介绍

某大桥是双索面索桥,其中主桥的长度1500m,桥北岸施工为隧道锚技术,而锚旋隧道长75m,锚塞体41m,水平方向高度差27m。该工程中锚塞体隧洞的开挖施工为三台阶开挖法,通过有轨矿车实现隧洞出渣;锚塞体隧洞为锚杆与钢结构拱架实现支护;大体积混凝土为水平分层浇筑模式。

二、施工方案设计

(一)洞内管线分布

该隧道洞内管线分布主要包括接风管、排水管、动力线路及高压水管等。其中送风管为软质风管,设于边墙一侧,与之相连的为高压水管和排水管等设备,同时在隧道洞内的另一侧墙设置动力线路和照明线路。

首先,隧道洞内的照明方式以高压汞灯为主,布局方式沿照明线路边墙布置,各高压汞灯间距离控制在8m;其次,送风管的安装需与地面保持一定距离(离地4.5m),而动力线路与地面的距离为4.0m。

(二)隧道洞内排水设计

1.隧道洞外排水

为了控制降雨对隧道施工带来不利影响,有效拦截地表水,应选择隧洞上方设置截水沟,同时基坑内部设置排水沟,控制地表水流入。同时,在基坑内部应建立集水井,通过水泵及时排出积水,建立一套可行的隧洞外部集水与排水系统。

2.隧道洞内排水

沿隧道洞内侧墙设置排水沟,并在隧道洞内前锚室与后锚室端部设置集水井,利用水泵及时地排出积水,建立有效的隧道洞内截水与排水系统。

(三)隧道洞口护拱设计

隧道洞口开挖之前开展超前支护,在超前支护的轮廓外侧建立1.2m护拱。该隧道洞口护拱施工顺序是:选择隧洞洞口的外围位置、超支一榻钢架、建立脚手架、完成支模与混凝土的喷射施工。

(四)隧洞出渣

该隧道洞内集渣与出渣等主要选择挖掘机作业方式,利用有轨矿车实现出渣运输,最后通过自卸卡车运输至指定场所。

三、锚碇隧洞开挖

该隧道工程隧洞开挖选择了“机械+人工+爆破”相融合的施工模式。因为左隧洞与右隧洞之间的距离较短,为了防止彼此影响,隧洞掘进施工必须错开。同时,在隧洞开挖施工中必须严格贯彻“短开挖”“快支护”“爆破规模严格把控”的基本原则,进一步提高隧洞围岩支护强度,防止造成隧洞围岩扰动。该隧洞开挖工程先开左隧洞,选择微台阶开挖施工方式,将前锚室划分成上台阶、中台阶及下台阶,分台阶开挖施工。由于全断面开挖施工方式断面较大,且支护难度系数高,为保证锚塞体与后锚室围岩的安全性和稳定性,需选择上台阶、中台阶及下台阶的分台阶开挖方式,各台阶的长度控制在2.5m~5m。同时,必须注意当爆破开挖结束后应及时完成支护作业。后开右隧洞,同样选择开挖施工方式,主要分为3个微台阶6个部分分次爆破,最后一次性出渣。

四、隧洞洞内支护

(一)超前支护施工

隧洞前锚室和锚塞体的前段应采用超前小导管实现超前支护,其类型是钢花管,规格是φ43mm×3.6mm×3.2m,选择外倾角(9°至11°)的方式打入隧洞围岩,通过环向形式布局拱部,间隔距离是46cm,尾部以焊接的方式连接工钢拱架。

(二)初期支护施工

爆破开挖隧洞成型后,需及时完成聚丙烯纤维网混凝土喷射(厚度是4cm,级别是C35)。然后完成钢支架和钢筋网的有效安装,并实现超前锚杆和小导管的注浆作业。最后依次喷射混凝土,直到混凝土厚度满足设计规定要求,在喷射混凝土强度达标后,方可开始下一轮爆破开挖施工。

此外,前锚室和锚塞体的前段应采用“I12钢拱架+中空注浆锚杆+钢筋网喷射混凝土”的模式实现初期支护施工,混凝土的厚度是30cm。

(三)前锚室和后锚室二次衬砌施工

隧道前锚室与后锚室的二次衬砌施工,选择厚度48cm、级别C35的钢筋混凝土。由于隧道锚是倾斜结构,难以通过隧道台车实现二次衬砌施工,因此选择脚手架实现混凝土的浇注施工。同时,为防止二次衬砌混凝土发生开裂问题,应选用水灰比相对偏低、骨灰比相对较大的混凝土合剂,然后采用一系列的养护措施。在混凝土浇注施工结束后,模板拆除时必须保证内部与外部温度差控制在18℃以内。

1.前锚室

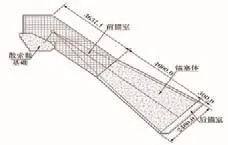

锚塞体施工结束后,紧接着开展前锚室的二次衬砌施工,隧道洞口与前锚面间距离需控制在35m左右,然后将二次衬砌混凝土施工划分为4段完成,各段浇注长度应控制在8.0m左右,各段之间的接缝和隧洞轴线应保证互相垂直,具体施工如图1所示。

2.后锚室

在初期支护施工结束后,需立刻开始后锚室二次衬砌施工。从后锚室方面分析,二次衬砌施工要依次完成复合衬砌钢筋、预埋件的绑扎和安装,由于后锚室的复合衬砌层断面相对比较大,因此需要把混凝土顺着高度方向划分为3层,然后逐层完成混凝土浇注,沿隧洞轴向的各段混凝土浇注长度是8.0m。

五、锚塞体设计

(一)混凝土施工

图1 前锚室二次衬砌施工

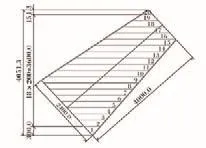

图2 锚塞体混凝土浇注技术规格

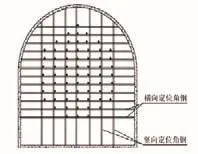

图3 预应力管道定位支架

该隧道工程中锚塞体沿隧道轴线长40m,设计了左锚塞体与右锚塞体。因为锚塞体体积较大,且对混凝土等级要求高,所以该工程施工选择了C35微膨胀混凝土,浇注总体积达16885m3,被归为大体积混凝土结构范畴。为防止出现温度裂缝问题,必须严格控制温度应力。

锚塞体的前锚面与后锚面混凝土浇筑施工选用定型小块模板,利用螺栓有效连接小块模板。同时木模板需根据拱顶圆弧具体形状和尺寸等因素完成切割,作为拱顶圆弧的模板。在完成模板搭建施工后,需根据标准层厚度20cm分层浇注,具体规格如图2所示。

为保证锚固面和锚拉索相互垂直,需在预应力管道锚固槽口建立正方形的锚固面,此举将增加锚固槽口模板定位难度。因此必须高度重视模板加工,选择厚度是5mm的钢板,通过科学放样,将其加工为定型模板,同时完成标号归类。

(二)预应力管道设计

该隧道工程的预应力管和连接管为无缝钢管,壁厚规格为4mm,焊接方式为密封焊接。在前锚室与后锚室的二次衬砌施工结束后,锚塞体的内部应建立由角钢焊接的预埋钢管定位架,如图3所示。

由于锚塞体的外形呈楔形,定位架中各排角钢长度有所区别,对此需准确计算角钢长度,实现标号堆放。在定位支架安装施工结束后,需立刻开始锚垫板安装施工。

六、散索鞍设计

散索鞍承台大体积混凝土结构的形状为长方体,具体尺寸为11.8m×14.4m×9.6m。首先需集中拌制大体积混凝土,然后利用罐车运输至指定位置,最后泵送至施工点。为避免其结构发生温度裂缝,承台需沿高度划分为4层完成浇注施工。

七、结语

桥梁隧道锚施工通过综合考察与科学规划,不同工种的有效配合,有效解决了隧道锚施工问题,提前按质按量实现了隧道锚旋施工,为悬索桥梁施工提供了宝贵经验。