大直径高位定向长钻孔瓦斯抽采技术及实践

2021-01-30郝世俊段会军莫海涛

郝世俊,段会军,莫海涛,彭 旭,彭 冬

大直径高位定向长钻孔瓦斯抽采技术及实践

郝世俊1,2,段会军1,2,莫海涛1,2,彭 旭1,2,彭 冬2

(1. 煤炭科学研究总院,北京 100013;2. 中煤科工集团西安研究院有限公司,陕西 西安 710077)

针对高强开采井田王家岭煤矿综放工作面瓦斯涌出量大、上隅角瓦斯积聚问题,基于岩层控制关键层理论,对顶板垮落走向与倾向采动裂隙发育进行研究。采用数值模拟的方法研究采空裂隙随工作面推进的演化过程,分析顶板裂隙发育高度,确定大直径高位定向长钻孔最佳布孔层位及钻孔结构,并进行工程实践。结果表明,依据关键层理论计算及采动裂隙数值模拟预测层位布设大直径高位定向长钻孔,抽采效果较好,单孔最大抽采纯量2.10 m3/min,最大抽采体积分数31.39%,4个定向长钻孔累计抽采瓦斯纯量28.99万 m3,工作面上隅角瓦斯体积分数最低下降至0.46%,瓦斯治理效果显著,解决了上隅角瓦斯超限问题,保障了工作面的安全回采。

关键层理论;上隅角;大直径高位定向长钻孔;数值模拟;采动裂隙

随着综采放顶煤工艺、机械化开采技术等广泛应用,煤炭生产规模不断扩大,开采强度不断增高,由此造成采空区面积大、采空区丢煤总量大等问题,导致综放工作面瓦斯涌出量居高不下[1-2]。另一方面,工作面上隅角是采空区风流漏风汇集处,且风流在通过上隅角区域时风速较小,极易在局部形成紊流区和涡流区,形成上隅角瓦斯积聚,引发超限报警,直接影响工作面推进速度,制约生产[3]。针对常规开采工作面上隅角瓦斯治理,依据卸压增透瓦斯抽采和抽采钻孔周围瓦斯流动的本构方程等理论[4-6],采用回采前强化预抽、煤层增透、穿层钻孔和吊挂风障挡风墙等治理措施,对上隅角瓦斯防治取得了一定效果。低瓦斯含量煤层在高开采强度下采前预抽效果不理想,采用煤层预裂工艺后也无明显效果[7-8]。近年来,随着煤矿井下定向钻进技术的发展和完善,大直径高位定向长钻孔具有轨迹可控、抽采率高、覆盖面广等优点,逐步成为上隅角瓦斯治理的重要技术手段[9-11]。

大直径高位定向长钻孔瓦斯抽采技术的关键在于定向钻孔轨迹层位的选取及确定,目前多采用《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》中列出的公式计算“三带”高度,确定定向长钻孔层位,但该公式未考虑开采煤层顶板覆岩关键层的不同特性,造成裂隙带选取参数与实际差异较大。基于此,笔者以河东井田王家岭煤矿瓦斯抽采为例,针对王家岭煤矿顶板岩层地质条件,采用关键层岩层控制理论,结合数值模拟方法,确定了大直径高位定向长钻孔轨迹参数,开展了抽采实践,尝试解决该煤矿综放工作面瓦斯涌出量大和上隅角瓦斯积聚的生产难题。

1 工程背景

王家岭煤矿位于华北板块鄂尔多斯地块河东区块的南部边缘。矿井采用平硐开拓,综采放顶煤工艺,自然垮落顶板管理法。2号煤层322工作面位于123盘区东翼北部,走向长度3 307 m,倾向长度304.8 m。煤层平均厚度6.5 m。供风量2 200 m3/min,鉴定煤层原始瓦斯含量3.07~3.41 m3/t,煤层瓦斯含量低、透气性差、较难抽采。工作面平均日割煤大于5 m,平均日产量大于12 000 t,高强度开采导致工作面上隅角瓦斯体积分数达0.6%~0.8%,瓦斯超警戒现象时有发生。据分析高强度开采工作面的瓦斯主要来源是为综采工作面胶带及回风巷煤壁瓦斯长期自然解吸,工作面采煤机割落煤及放顶煤释放涌出,采空区丢煤解吸及邻近层瓦斯释放[7-8]。风排瓦斯量样本统计及研究表明,采空区瓦斯涌出量占工作面风排总量的40%~50%[12-13],这是导致工作面上隅角瓦斯超限的主要因素。拟在工作面回风巷向采空区方向布设大直径高位定向长钻孔,抽采采空区瓦斯,解决上隅角区域瓦斯浓度超限问题。

通过关键层理论计算及数值模拟确定工作面顶板采动裂隙发育范围,总结瓦斯富集规律,为大直径高位定向长钻孔层位选取提供理论依据。

2 采动裂隙带发育规律分析

煤层开采后顶板上覆岩层发生自下而上移动破坏,并发育至关键层下部,当层间的下沉变形量协调不一致时,上覆岩层开始发育离层裂隙[14]。关键层下部离层量随着工作面推进距离的增加而不断增大,当岩层破断距离小于工作面推进距离,岩层发生破断开始产生纵向穿层裂隙,导通覆岩离层裂隙,瓦斯运移渗流通道得以形成[15]。

据岩层控制关键层理论[16-17],当开采煤层上部顶板有多层变形岩层时,最下部岩层即为关键层,因+1岩层形变小于第岩层,所以第岩层不承担第+1岩层及上部岩层的载荷,则作为关键层的第+1岩层需符合刚度判别条件:

当+1岩层满足刚度条件后,即可能为关键层,要确定第+1岩层作为关键层还需要满足载荷的强度条件:

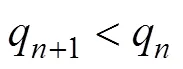

在一定的开采工况下,上覆岩层关键层破断后的纵向裂隙存在一定的临界值,其为确定上覆岩层导气裂隙带的导通发育高度,得出大直径高位定向长钻孔层位参数的重要依据,计算模型如图1所示。

图1 关键层破断裂隙临界高度模型

根据第层关键层破断块体回转的几何关系可知=,由此可知:

将式(4)代入式(5):

式中:为关键层破断裂隙贯通的临界高度,m;为第层关键层破断块体长度,m;为第层关键层厚度,m;为第层关键层破断裂隙贯通时的张开度,m;为第层关键层破断块体的回转角,(°);为第层关键层破断裂隙的张开角,(°);为第层关键层破断块体的回转下沉量,m;为开采煤层采高,取6.5 m;p为第层关键层破断后下部岩层综合残余碎胀系数,取1.1~1.15。

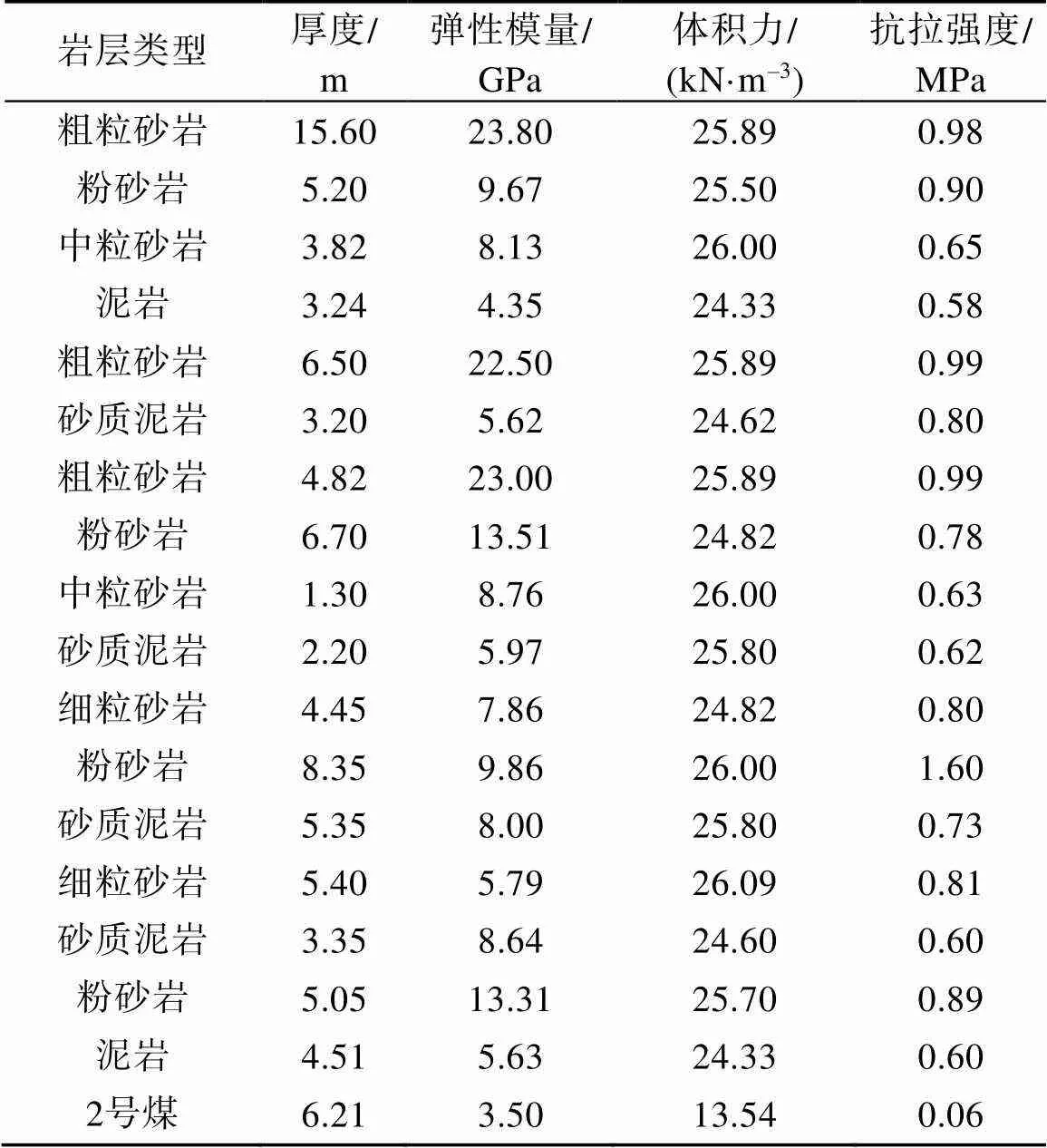

2号煤顶板主要岩层力学参数见表1,将表1中的数据代入式(1)—式(3)中可知,2号煤顶板以上73.44 m位置的粗粒砂岩(厚度15.60 m)是主关键层,将煤层采高和碎胀系数代入式(6)式中可计算出临界高度为43.33~65 m。由此可知,破断裂隙临界高度小于主关键层高度,所以73.44 m即为采动裂隙带发育高度。

表1 2号煤顶板岩层物理力学参数

3 覆岩采动裂隙数值模拟

3.1 模型参数确定

依据矿井工作面的实际回采速度建立对应的数值模型。模型的走向长度选择600 m进行开挖,模拟岩层垮落裂隙发育规律,两端留出50 m的边界煤柱。为了抵消边界效应两端再各加50 m,因此,模型长度选择800 m。因高度边界需达到充分扰动,岩层累积厚度取310 m。模型尺寸设置为800 m×310 m。模型底部和左右边界都采用固定约束,底部边界限定方向的速度和位移,左右边界限定方向的速度和位移。为实现高效运算,并准确分析顶板上覆岩层的变形规律,首先在开切眼处开挖10 m,待数值模型计算平衡后再继续开挖,每次开挖50 m直至计算平衡。

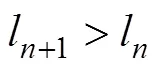

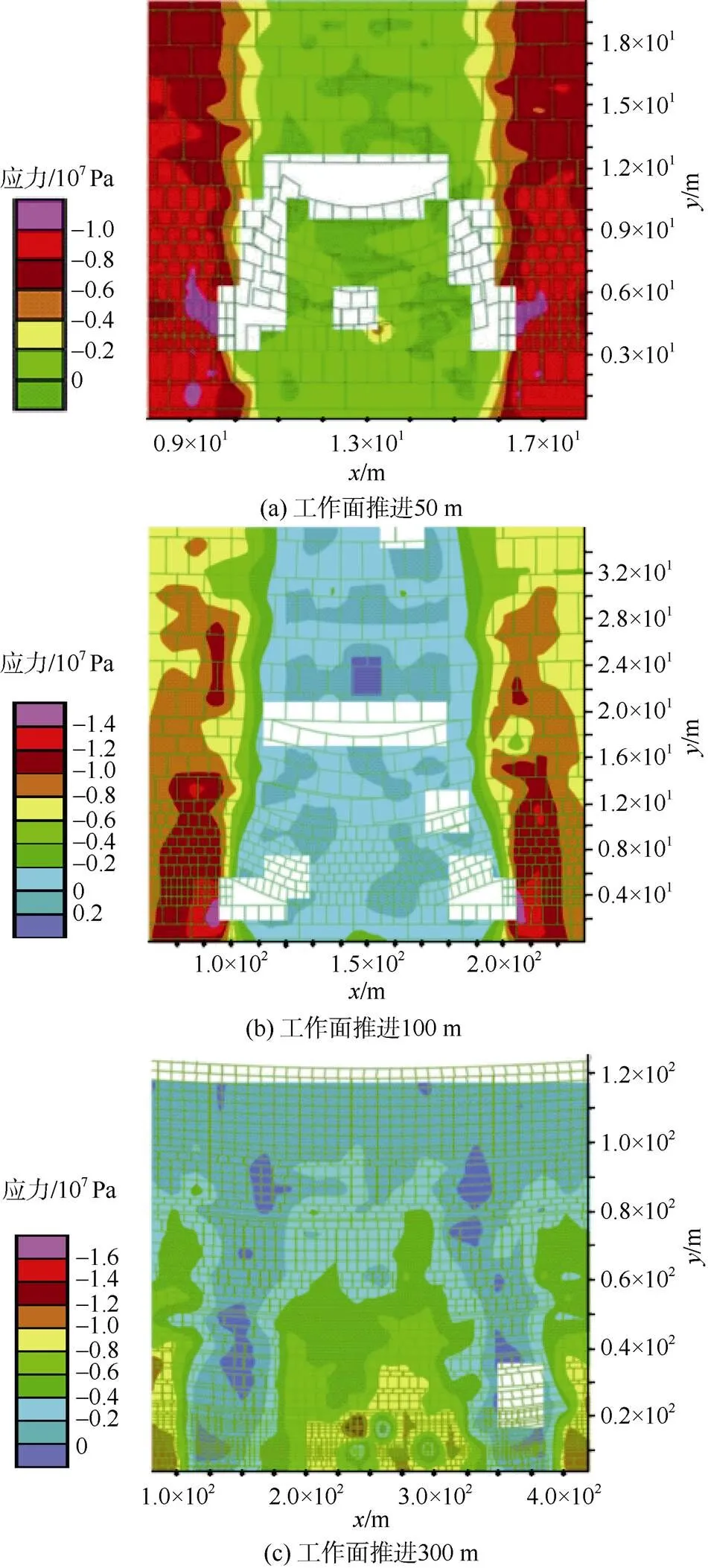

模型计算过程及结果如图2所示。

图2 工作面推进不同距离时覆岩应力分布

3.2 模拟结果分析

由图2可以看出,当工作面开挖推进50 m时,工作面初次来压,基本顶开始垮落。顶板出现了较大面积的破坏垮落,但垮落后的岩石并未将采空区完全充填,顶板岩层垮落高度约为12 m,裂隙带最大高度约为42 m。当工作面推进至100 m时,上覆岩层大面积下沉,并在24 m处的采空区上方形成离层区。垮落高度约为19 m,裂隙带最大高度为50 m左右。当工作面推采至300 m时,工作面历经数次周期来压,塑性区大范围发展,基本达模型顶界面。形成较稳定的裂隙发育,裂隙带发育上限为88 m左右,垮落带高度为21 m左右,工作面采动充分。因此可以确定采动裂隙带的上限值为88 m。

模拟结果表明,工作面稳定开采,上覆岩层充分垮落后,垮落带发育高度约为21 m,裂隙带最大发育高度约为88 m。上文通过关键层理论计算的裂隙带的发育高度为73.44 m,模型中岩层层理、虚拟节理为人为设置的与实际存在差距,因此,简化后的模型数值模拟结果与理论计算存在一定的差异。

4 大直径高位定向长钻孔设计与施工

4.1 钻孔设计

大直径高位定向长钻孔轨迹设计的关键为钻孔层位确定,定向钻孔轨迹需布设在裂隙带层位中,才能抽采采空区高浓度瓦斯[18-19]。此外,现实矿井工作面顶板层位的选取还应综合考虑顶板岩层的稳定性,尽可能地避开破碎地层、断层带及泥岩等遇水易垮落坍塌地层。

依据上文计算及模拟得出的顶板岩层采动裂隙带高度及322工作面顶板岩性来综合确定钻孔轨迹路径,同时为了验证理论结果及得出工程实践经验,模拟计算得出裂隙带发育高度为73.44~88 m,钻孔需布设在裂隙带中下部裂隙发育充分的层位才能抽出足量且高浓度瓦斯,钻孔轨迹布设过低、过高都不利于采空区瓦斯的抽采。因此,将定向钻孔分区布设,即高层位为40~50 m,低层位为20~30 m,进行全覆盖抽采试验。在横向上,参考实践经验,细化布置为距回风巷采高的两倍至工作面倾向长度五分之一位置,即15~60 m的范围内[20]。

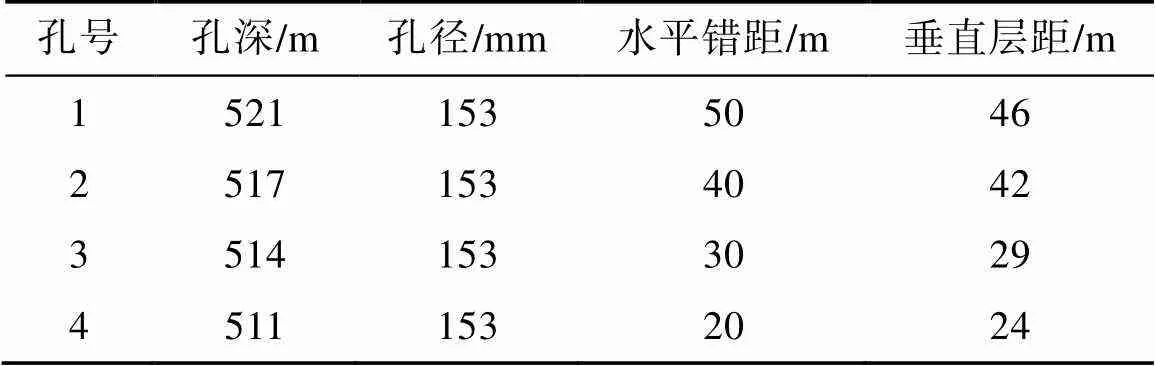

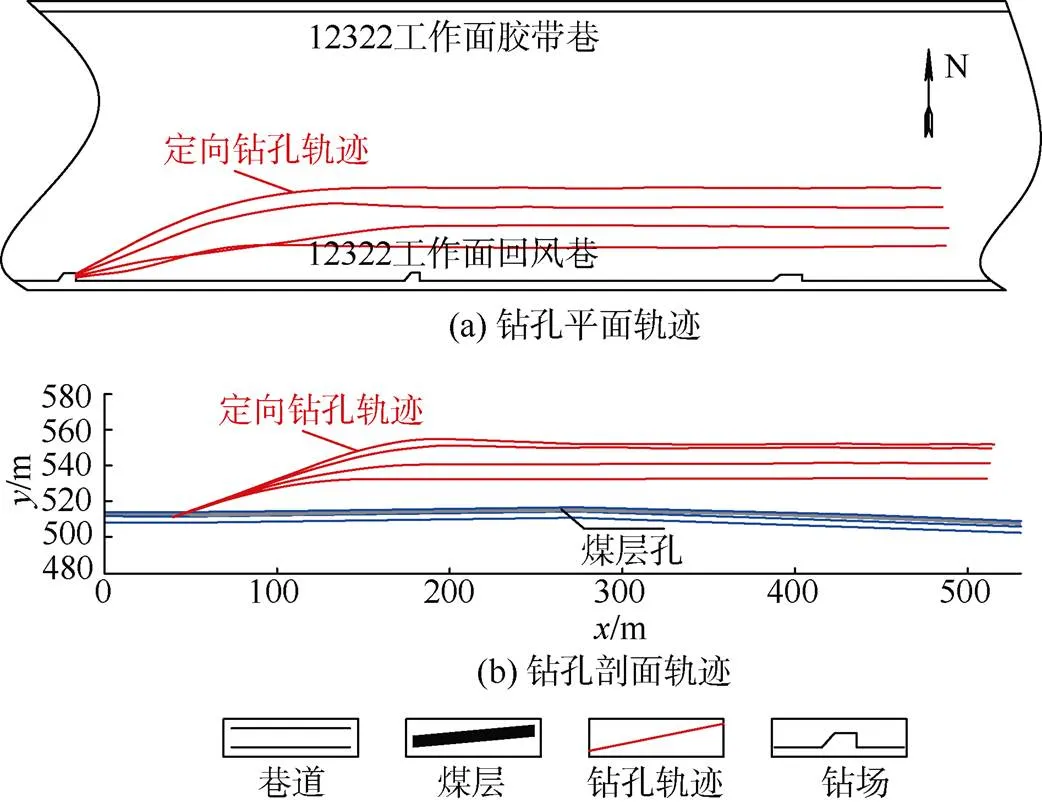

单个钻场内设计4个大直径高位定向长钻孔。考虑钻孔轨迹的精确度及层位的实时调整,具体布设时偏差在±10 m以内。设计参数见表2。

大直径高位定向长钻孔一级孔段下套管保护孔口,维持钻孔稳定及长期抽采。开孔钻具组合为:ø101 mmPDC钻头+ø94 mm扶正器+ ø73 mm回转钻杆串。回转钻进至2号煤层顶板稳定基岩层6 m,开孔段选择稳定的煤壁并避开钻场锚杆;一级孔段分2次扩孔至终孔孔径ø193 mm,随后下入ø168 mm×6 mm地质套管至顶板基岩,采用灌注水泥砂浆凝固使套管稳固在岩层段,注浆后在8 h内分段补浆3次及以上,确保套管与孔壁被浆液全部填充,候凝后形成稳定的水泥环,抽采时不发生漏气及压降现象。

表2 大直径高位定向长钻孔参数

二级孔段是瓦斯抽采的有效孔段。导向孔定向钻进钻具组合为:ø101 mmPDC弧角钻头+ø73 mm螺杆马达+ø73 mm无磁钢钻杆+探管+ ø73 mm无磁钢钻杆+ø73 mm外平通缆钻杆串。采用滑动钻进方式钻进至设计孔深成孔后,提出定向钻具扩孔;导向扩孔钻进钻具组合为:ø101 mm/ø153 mmPDC扩孔钻头+ø73 mm回转钻杆串。利用塔式扩孔钻头,采用回转钻进工艺,扩孔钻进至设计孔深,终孔孔径ø153 mm。

4.2 钻孔施工

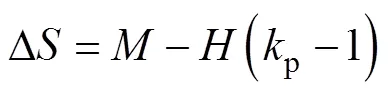

4个大直径高位定向长钻孔共历时45 d完成,平均日进尺44.6 m/d,据统计排除停待、检修、异常班组后,纯钻进时间为624 h,平均纯钻速为3.18 m/h。实钻的平面轨迹和剖面轨迹如图3所示。

图3 大直径高位定向长钻孔实钻轨迹

5 瓦斯抽采效果分析

5.1 大直径高位定向长钻孔瓦斯抽采分析

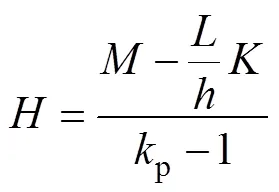

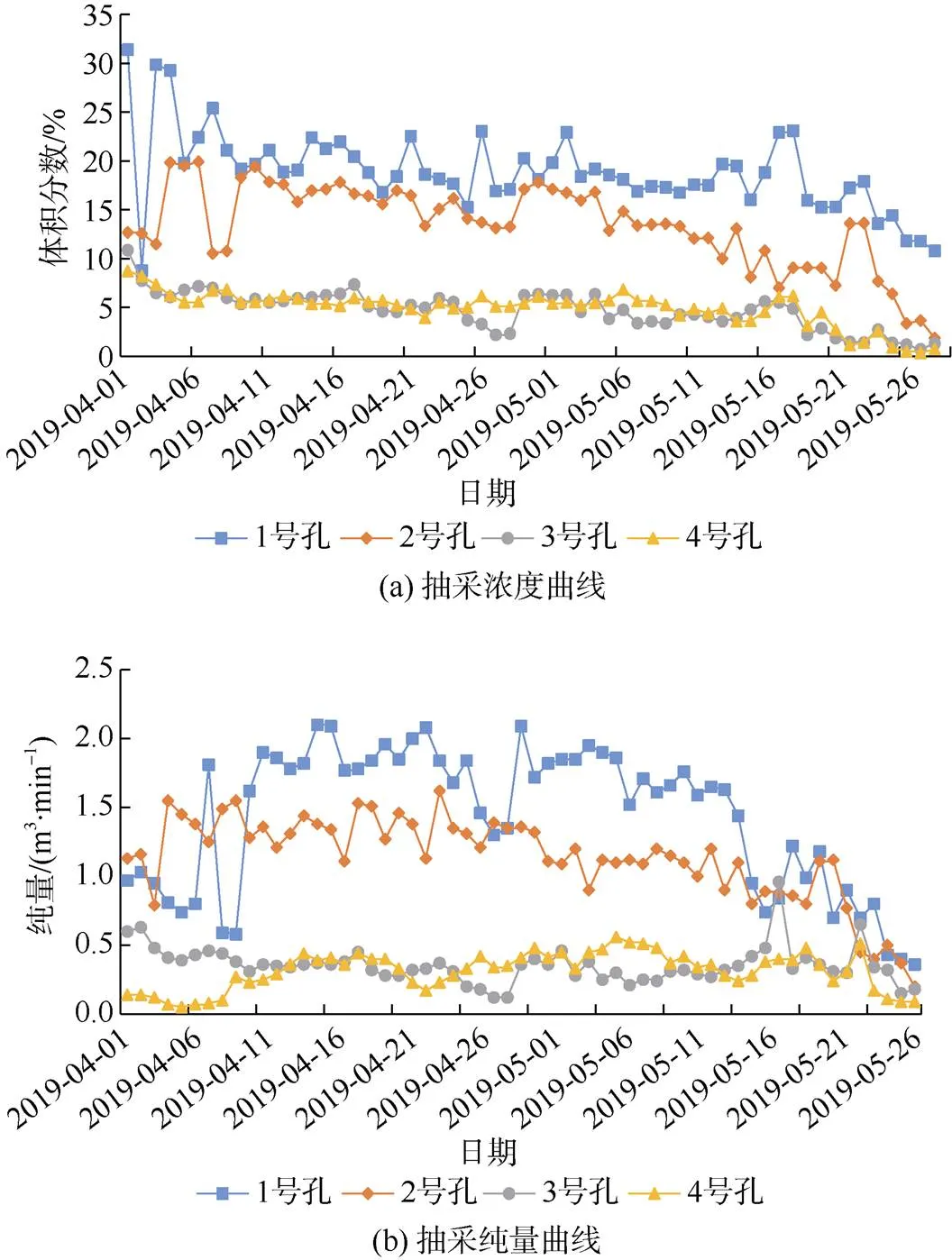

大直径高位定向长钻孔累计抽采59 d,单孔平均瓦斯抽采纯量0.92 m3/min,单孔最大瓦斯抽采纯量2.10 m3/min,钻场最大瓦斯抽采纯量4.24 m3/min。平均抽采体积分数10.61%,其中最大抽采体积分数31.39%,累计抽采瓦斯纯量28.99万m3。抽采效果如图4所示。

图4 大直径高位定向长钻孔抽采效果曲线

4个定向钻孔平均抽采体积分数分别为19.13%、13.53%、4.98%、4.81%,平均抽采纯量分别为1.43 、1.13 、0.35、0.31 m3/min。整体抽采趋势为先逐步上升后逐步下降。4月10日至5月22日,定向钻孔进入稳定抽采阶段。在该阶段,1号孔抽采体积分数在20%左右波动,抽采纯量基本在1.8~2.1 m3/min之间,2号孔抽采体积分数12.5%~ 17.2%,抽采纯量1.09~1.53 m3/min,3号、4号孔抽采纯量在0.4 m3/min上下。自5月23日开始,钻孔进入抽采末期,抽采位置都在穿层段,抽采层位不断降低,钻孔抽采浓度及瓦斯纯量在迅速衰减。从图4中可以看出钻孔层位宜布置在垂直层距为45 m左右,水平错距为40~50 m的层位抽采效果最佳。

5.2 工作面上隅角瓦斯浓度分析

抽采初期,由于大直径高位定向长钻孔抽采瓦斯纯量较低,维持在2.34~2.96 m3/min,导致工作面上隅角瓦斯体积分数在0.83%~0.94%高位震荡,临近超限值。随着大直径高位定向长钻孔抽采效果不断提升并稳定在3.45~4.22 m3/min区间运行,上隅角瓦斯浓度开始逐步下行。至5月25日,上隅角瓦斯平均体积分数0.65%,最低降至0.46%,下降幅度明显,如图5所示。

图5 钻孔抽采纯量与上隅角瓦斯浓度曲线

6 结论

a. 采用岩层控制关键层理论计算和覆岩移动裂隙数值模拟得出煤层顶板裂隙带发育高度上限范围为73.44~88 m,为优化设计大直径高位定向长钻孔轨迹参数和选择确定抽采方案提供了数据支撑并经王家岭煤矿瓦斯抽采实践证明可行。

b. 在王家岭煤矿综放工作面抽采应用表明,大直径高位定向长钻孔抽采上隅角瓦斯持续时间长,抽采瓦斯纯量稳定,工作面上隅角瓦斯体积分数由最高0.94%下降至最低0.46%,有效地解决了综放工作面上隅角瓦斯超限难题。

[1] 李泉新,石智军,史海岐. 煤矿井下定向钻进工艺技术的应用[J]. 煤田地质与勘探,2014,42(2):85–88. LI Quanxin,SHI Zhijun,SHI Haiqi. The application of directional drilling technology in coal mine[J]. Coal Geology & Exploration,2014,42(2):85–88.

[2] 彭冬,段会军,赵永哲. 综放工作面高位定向钻孔层位参数优化与应用实践[J]. 煤炭工程,2019,51(10):71–76. PENG Dong,DUAN Huijun,ZHAO Yongzhe. Layer parameters optimization of high-level directional drilling in fully mechanized caving face[J]. Coal Engineering,2019,51(10):71–76.

[3] 吴兵,雷柏伟,华明国,等. 回采工作面上隅角瓦斯拖管抽采技术参数研究[J]. 采矿与安全工程学报,2014,31(2):315–321. WU Bing,LEI Baiwei,HUA Mingguo,et al. Parameters of gas tube extraction technology in the upper corner of working face[J]. Journal of Mining & Safety Engineering,2014,31(2):315–321.

[4] 王伟,程远平,袁亮,等. 深部近距离上保护层底板裂隙演化及卸压瓦斯抽采时效性[J]. 煤炭学报,2016,41(1):138–148. WANG Wei,CHENG Yuanping,YUAN Liang,et al. Floor fracture evolution and relief gas drainage timeliness in deeper underground short-distance upper protective coal seam extraction[J]. Journal of China Coal Society,2016. 41(1):138–148.

[5] 张勇,张春雷,赵甫. 近距离煤层群开采底板不同分区采动裂隙动态演化规律[J]. 煤炭学报,2015,40(4):786–792. ZHANG Yong,ZHANG Chunlei,ZHAO Fu. Dynamic evolution rules of mining-induced fractures in different floor area of short-distance coal seams[J]. Journal of China Coal Society,2015,40(4):786– 792.

[6] 尹光志,何兵,李铭辉,等. 采动过程中瓦斯抽采流量与煤层支承应力的相关性研究[J]. 煤炭学报,2015,40(4):736–741. YIN Guangzhi,HE Bing,LI Minghui,et al. Coupling mechanism between flow rate of gas drainage and coal seam abutment stress under mining conditions[J]. Journal of China Coal Society,2015,40(4):736–741.

[7] 吴玉国,邬剑明,王俊峰,等. 双U型通风系统综放开采采空区瓦斯分布规律[J]. 煤炭学报,2011,36(10):1704–1708. WU Yuguo,WU Jianming,WANG Junfeng,et al. The law of gas distribution in goaf of fully mechanized top-coal caving working face with“double-U”ventilation system[J]. Journal of China Coal Society,2011,36(10):1704–1708.

[8] 王兆丰,郭林聪,苏伟伟,等. 基于瓦斯日报表的回采面瓦斯涌出来源定量分析[J]. 河南理工大学学报(自然科学版),2015,34(3):311–315. WANG Zhaofeng,GUO Lincong,SU Weiwei,et al. A quantitative analysis method of gas emission source based on gas daily report in working face[J]. Journal of Henan Polytechnic University(Natural Science),2015,34(3):311–315.

[9] 邓明,张国枢,刘泽功,等. 高瓦斯面顶板走向钻孔抽放数值模拟与试验[J]. 煤田地质与勘探,2008,36(5):20–23. DENG Ming,ZHANG Guoshu,LIU Zegong,et al. Numerical simulation and experimental study of methane drainage of goaf from drills along roof strike[J]. Coal Geology & Exploration,2008,36(5):20–23.

[10] 李平,童碧,许超. 顶板复杂地层高位定向钻孔成孔工艺研究[J]. 煤田地质与勘探,2018,46(4):197–201. LI Ping,TONG Bi,XU Chao. Study on hole-forming technology of high-level directional borehole in complicated roof strata[J]. Coal Geology & Exploration,2018,46(4):197–201.

[11] 曹文超,龚选平,李红波,等. 综放工作面采空区高位定向钻孔抽采效果影响因素分析[J]. 煤炭工程,2020,52(5):87–91.CAO Wenchao,GONG Xuanping,LI Hongbo,et al. Influencing factors of high level directional drilling in goaf of fully-mechanized top-coal caving face[J]. Coal Engineering,2020,52(5):87–91.

[12] 陈开岩,张占国,林柏泉,等. 综放工作面抽放条件下瓦斯涌出及分布特征[J]. 采矿与安全工程学报,2009,26(4):418–422. CHEN Kaiyan,ZHANG Zhanguo,LIN Baiquan,et al. Characteristics of gas emission and distribution of fully mechanized top-coal caving face under gas drainage conditions[J]. Journal of Mining & Safety Engineering,2009,26(4):418–422.

[13] 李铁良,陶玉梅,刘先平,等. 采空区瓦斯涌出特征与抽放方法综述[J]. 煤矿安全,2003,34(4):22–24. LI Tieliang,TAO Yumei,LIU Xianping,et al.Summary of gas emission characteristics and drainage methods in goaf[J]. Safety in Coal Mines,2003,34(4):22–24.

[14] 钱鸣高,缪协兴,许家林. 岩层控制中的关键层理论研究[J]. 煤炭学报,1996,21(3):225–230. QIAN Minggao,MIAO Xiexing,XU Jialin. Theoretical study of key stratum in ground control[J]. Journal of China Coal Society,1996,21(3):225–230.

[15] 许家林,钱鸣高,金宏伟. 岩层移动离层演化规律及其应用研究[J]. 岩土工程学报,2004,26(5):632–636. XU Jialin,QIAN Minggao,JIN Hongwei. Study and application of bed separation distribution and development in the process of strata movement[J]. Chinese Journal of Geotechnical Engineering,2004,26(5):632–636.

[16] 张杰,杨相海. 采场覆岩的流固耦合损伤分析[J]. 西安科技大学学报,2010,30(2):141–144. ZHANG Jie,YANG Xianghai. Liquid-solid coupling damage influence of coal roof[J]. Journal of Xi’an University of Science and Technology,2010,30(2):141–144.

[17] 李树刚,钱鸣高,石平五. 煤层采动后甲烷运移与聚集形态分析[J]. 煤田地质与勘探,2000,28(5):31–33. LI Shugang,QIAN Minggao,SHI Pingwu. Methane migration and accumulation state after seam mining[J]. Coal Geology & Exploration,2000,28(5):31–33.

[18] 彭冬. 王家岭矿上隅角瓦斯治理机制及定向钻孔关键设计参数研究[D]. 北京:煤炭科学研究总院,2019. PENG Dong. Study on gas control mechanism and key design parameters of directional drilling in upper central of Wangjialing mine[D]. Beijing:China Coal Research Institute,2019.

[19] 彭冬,赵永哲,段会军,等. 高位定向钻孔在上隅角瓦斯治理的研究应用[J]. 中国煤炭地质,2019,34(4):38–41. PENG Dong,ZHAO Yongzhe,DUAN Huijun,et al. Study on application of high level directional drilling in top corner gas control[J]. Coal Geology of China,2019,34(4):38–41.

[20] 李树刚,程皓,潘红宇,等. 崔家沟煤矿采空区瓦斯抽采效果评价模型[J]. 西安科技大学学报,2020,40(1):11–17. LI Shugang,CHENG Hao,PAN Hongyu,et al. Evaluation model of gas drainage effect in goaf of Cuijiagou coal mine[J]. Journal of Xi’an University of Science and Technology,2020,40(1):11–17.

Gas drainage technology and practice analysis of large diameter high position directional long borehole

HAO Shijun1,2, DUAN Huijun1,2, MO Haitao1,2, PENG Xu1,2,PENG Dong2

(1. China Coal Research Institute, Beijing 100013, China; 2. Xi’an Research Institute Co. Ltd., China Coal Technology and Engineering Group Corp., Xi’an 710077, China)

Aiming at the problem of large gas emission and gas accumulation in the upper corner of the fully mechanized caving face in Wangjialing coal mine of high-strength mining field. Based on the theory of key strata controlled by strata, the roof caving trend and the development of inclined mining fissures are studied. At the same time, the numerical simulation method is used to study the evolution process of the goaf fracture with the working face push mining, analyze the development height of the roof fracture, determine the best hole arrangement layer and structure of the high-level directional drilling, and carry out engineering practice. The results show that the high-level directional drilling is effective according to the theoretical calculation and numerical simulation. The maximum extraction purity of one hole is 2.10 m3/min, and the maximum extraction concentration of one hole is 31.39%. The total amount of gas extracted by high-level directional drilling is 289 900 m3. The lowest gas concentration in the upper corner of the working face is 0.46%. The gas control effect of the working face is remarkable.

key strata theory; in upper corner; large diameter high position directional long borehole; numerical simulation; mining cracks

请听作者语音介绍创新技术成果等信息,欢迎与作者进行交流

TD265

A

10.3969/j.issn.1001-1986.2020.06.032

1001-1986(2020)06-0243-06

2020-10-29;

2020-11-09

国家重点研发计划课题(2018YFC0808202);国家科技重大专项课题(2016ZX05045-003)

National Key R & D Program of China(2018YFC0808202);National Science and Technology Major Program of China(2016ZX05045-003)

郝世俊,1970年生,男,内蒙古凉城人,博士,研究员,博士生导师,从事煤矿区定向钻探工艺研究与开发工作. E-mail:haoshijun@cctegxian.com

郝世俊,段会军,莫海涛,等. 大直径高位定向长钻孔瓦斯抽采技术及实践[J]. 煤田地质与勘探,2020,48(6):243–248.

HAO Shijun,DUAN Huijun,MO Haitao,et al. Gas drainage technology and practice analysis of large diameter high position directional long borehole[J]. Coal Geology & Exploration,2020,48(6):243–248.

(责任编辑 聂爱兰)