霍夫曼重排反应过程的研究进展

2021-01-30黄晋培黄丹王法军徐建鸿

黄晋培,黄丹,王法军,徐建鸿

(1 清华大学化学工程系,化学工程联合国家重点实验室,北京100084; 2 中化环境控股有限公司,北京100071)

引 言

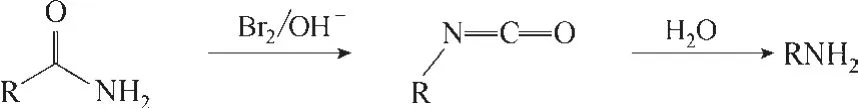

霍夫曼重排反应1881 年由Hofmann[1]提出,是制备伯胺及其衍生物的一种重要手段。经典反应条件以一级酰胺为起始物,在溴和碱的作用下,经异氰酸酯中间体得到比起始物少一个碳原子的伯胺(图1),所以又称霍夫曼降解反应。霍夫曼重排反应除了可以制备难以直接合成的芳香或脂肪伯胺,当酰胺羰基的β 或γ 位具有羟基或氨基时,可以得到环状的氨基甲酸酯或脲[2-4]。通过与其他化学反应耦合还可以进一步拓宽霍夫曼重排反应的应用范围,例如与钯催化的烯丙基烷基化结合可以制备具有对映选择性的高烯丙基胺衍生物[5];与铂催化的环化反应结合可以制备吲哚或异喹啉[6]。由于氨基作为有机化学中最重要和最丰富的官能团之一,具有优异的生物和化学活性,因此霍夫曼重排反应常出现在药物分子的合成路线中[7-18],例如抗艾滋药物奈韦拉平、抗癫痫药物加巴喷丁以及保健药物生物素等。另外,霍夫曼重排反应还可以用来制备各种氨基功能化材料[19-26],这些材料在吸附、药物控缓释、催化等方面有很好的应用。

图1 霍夫曼重排反应过程Fig.1 Hofmann rearrangement reaction process

当前,霍夫曼重排反应设备以间歇反应釜为主。经典卤素和碱的反应条件中,考虑到卤素反应试剂的高活性、腐蚀性以及反应的强放热,出于安全以及产品质量的考虑,霍夫曼重排反应通常分成两阶段进行,先通过低温反应,将酰胺转化为N-卤代酰胺、异氰酸酯等中间产物,再通过高温反应得到最终产物。该种工艺虽然能获得不错的反应收率,但是在大规模生产中由于间歇反应器传热传质慢的缺点,该反应过程仍存在较多问题,包括反应周期长造成生产效率低,工艺废水多造成后处理成本高;长时间低温操作造成能耗较高;过程可控性差造成产品稳定性低和存在安全风险等。在当前国家全面构建绿色制造体系、实现行业可持续发展的大背景下,以上问题显得尤为严峻。因此,开发绿色高效安全的霍夫曼重排反应新工艺和新技术具有重要的意义。

在霍夫曼重排反应发现至今100 多年的历史里,有机化学研究者们不断对反应条件进行改进和优化,在此基础上发展了许多温和、高选择性的反应工艺条件用于解决反应活性高、可控性差等问题,主要包括卤代试剂与碱的反应条件和高价碘试剂的反应条件两大类[27],为新酰胺底物的反应方案设计提供了更多选择。另一方面,微波辅助、电化学以及微化工技术等反应过程强化技术的不断发展,有效提高了化工过程的生产效率和可控性,为霍夫曼重排反应过程强化提供了有利的条件。为进一步推动工业过程中霍夫曼重排反应的高效、绿色和安全,本文将重点介绍有关霍夫曼重排反应在反应条件优化和过程强化方面的最新研究进展。

1 霍夫曼重排反应机理

霍夫曼重排反应过程经历异氰酸酯中间体,反应机理与柯提斯(Curtius)重排和洛森(Lossen)重排非常类似[28-33]。使用不同反应试剂的霍夫曼重排反应过程略有不同,主要可以由图2 所示两种反应路径概述。对于卤代试剂(G-X)和碱的反应条件,首先,酰胺在卤代试剂的作用下形成氮-卤取代酰胺;然后氮-卤取代酰胺在碱的作用下脱去质子,生成N-卤酰胺盐。该活性中间体由于氮原子处于严重的缺电子不稳定状态,易发生分子内重排从邻近碳原子获得电子,从而得到中间产物异氰酸酯,该步反应通常被认为是霍夫曼重排反应的决速步。最后异氰酸酯会与水或醇反应生成相应的霍夫曼重排产物。而对于高价碘试剂的反应条件,以PhIX2为例[34],由于第一步反应生成的氮取代酰胺中IPhX基团有很强的离去倾向,无须碱的参与重排也能顺利发生。因此在高价碘试剂的反应条件下,碱的使用不是必须的,反应甚至可以在酸性条件下进行。另外,由于在霍夫曼重排反应机理中邻近基团的迁移过程既不是离子型历程也不是自由基历程,而是类似于周环反应的协同历程,从而保证了重排反应完成后迁移基团本身的构型保持不变,因此具有光学活性的基团在霍夫曼重排后构型不变。这一反应特点被广泛用于具有光学活性产品的合成中[35-36]。

图2 霍夫曼重排反应机理Fig.2 General mechanistic aspect of Hofmann rearrangement

霍夫曼重排反应过程中主要存在以下几种副反应:原料酰胺的水解,产物的过度卤化,脲及酰基脲的生成等,这些副反应对工艺参数的选择以及产品收率都产生了重要的影响。虽然酰胺的活性比羧酸差,但是在强碱作用下,酰胺会发生碱性水解[37]。而过量的氧化剂(如次氯酸钠)会造成产物胺进一步卤化生成N-卤胺[38],这些N-卤胺随后容易发生降解得到腈等杂质。反应中间产物异氰酸酯除了水解或醇解生成正常的反应产物外,还会分别与产物胺和原料酰胺或氮-卤取代酰胺发生作用生成脲和酰基脲,这些副产物通常在反应溶剂中只有较低的溶解度,容易造成工艺管线或阀门的堵塞,对反应装置的安全稳定运行带来巨大挑战。

2 重排反应条件的优化

2.1 反应试剂的优化

在霍夫曼重排反应中,通过反应试剂(氧化剂、碱等)的优化来实现反应选择性的提高、反应废液的减少以及反应效率的提高。

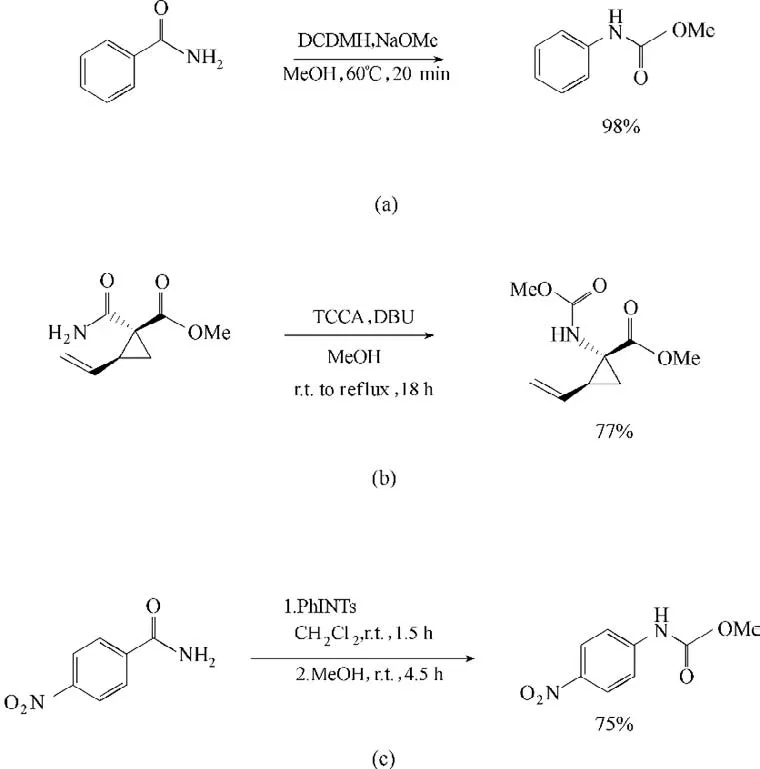

卤素试剂(溴单质、次氯酸钠等)作为一种较强的氧化剂,在反应过程中常存在反应剧烈不可控,氧化副反应多等问题,特别是对于以芳香酰胺为原料的霍夫曼重排反应过程,容易出现芳香环卤化或取代基氧化的情况。为提高反应选择性,简单有效的方式是引入反应活性更低的卤代试剂来替代高活性的卤素试剂。目前文献报道最多的应用于霍夫曼重排反应的卤代试剂是一种温和的溴代试剂,N-溴代丁二酰亚胺(NBS),它可以在反应中连续稳定地提供低浓度分子溴。NBS通常与有机碱1,8-二氮杂二环十一碳-7-烯(DBU)或甲醇钠搭配用于非水溶剂中的霍夫曼重排反应,对大部分脂肪和芳香酰胺底物都表现出了非常好的反应效果[39-40]。尽管如此,NBS 仍存在很多局限性,例如自身稳定性较差,吸电子基团取代芳香酰胺的反应效果不佳等。Senanayake 等[41]的研究中指出,在使用NBS 作为霍夫曼重排反应中的氧化剂时,反应过程中实际起作用的活性物质是N-溴代琥珀酸二甲盐,低温条件下重排反应可以顺利进行得到高产率产品。但是当反应温度超过20℃时,活性物质的大量分解将会造成反应的不完全。为保证反应质量,NBS 参与的霍夫曼重排反应通常要求低温反应,反应时间较长。因此为满足反应需要,更多可用于霍夫曼重排反应的氧化剂被不断研究出来,例如N,N-二溴对甲苯磺酰 胺(TsNBr2)、PhI(OCOCF3)2、PhIO 和Pb(OAc)2等[42-45]。Katuri 等[46]使用稳定性更高的二氯二甲基海因(DCDMH)作为氧化剂,可以将反应温度提高到60℃,发现在DBU 或MeO-碱存在下,仅需1.1 当量DCDMH 就可以获得较高收率的各种氨基甲酸酯产品,反应时间从室温下的数小时缩短到20 min,有效提高了反应效率。Crane 等[47]采用三氯异氰脲酸(TCCA)作为氧化剂,在乙烯基、环丙基等官能团存在情况下,实现了高选择性的霍夫曼重排。有机高价碘试剂通常拥有更高的氧化性,有望改善吸电子基团取代芳香酰胺的霍夫曼重排反应效果,但采用此类试剂需考虑底物酰胺结构中其他基团与高价碘试剂的反应性问题。为提高高价碘试剂与取代苯环(如酚醚)的兼容性,Zhdankin 等[48]开发了一种相对温和的有机三价碘试剂(PhINTs),可以有效降低碘试剂与芳香底物多种氧化副产物的生成,特别适用于取代苯甲酰胺包括p-NO2在内的霍夫曼重排反应。相关工艺条件如图3所示。

除了氧化剂的选择对霍夫曼重排反应有显著的影响外,碱性试剂的选择也至关重要。在霍夫曼重排反应过程中,碱的主要作用是夺去卤取代氮原子上仅存的氢,促使分子内重排的发生。然而强碱的反应条件更容易导致酰胺水解等副反应的发生。Gogoi 等[49]选用KF/Al2O3固体碱作为霍夫曼重排反应试剂,取得了令人满意的反应结果。相比常规碱试剂,采用固体载体试剂可以提供温和反应环境,增强反应选择性,并且减少溶剂的浪费。而在利用霍夫曼重排反应制备具有空间特异性五元环脲的研究中,Jevtić 等[50]发现相比其他常用的可溶性碱(DBU、KOH 等),采用LiOH 这种低溶解度的碱可以将芳基或苄基溴化的副产物最小化,从而有效提高霍夫曼重排反应的选择性,实现产品收率的提高。相关研究结果如图4所示。

图3 不同氧化剂下的霍夫曼重排反应Fig.3 Hofmann rearrangement with different oxidants

2.2 反应模式的改变

图4 不同碱下的霍夫曼重排反应Fig.4 Hofmann rearrangement with different bases

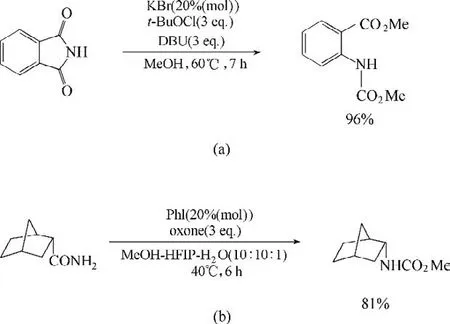

催化霍夫曼重排被认为是一种极具吸引力的反应模式,可以有效降低昂贵氧化剂的使用[51]。Moriyama 等[52]将催化剂的KBr 原位氧化成活性溴化剂用于环酰亚胺的霍夫曼重排反应,在这种新的反应模式中,KBr 扮演着高效催化剂的作用。在筛选后的反应条件下(KBr,t-BuOCl,t-BuOK,MeOH,60℃),以各种酰亚胺为反应原料均能获得理想的反应收率。和传统反应条件相比,该方案避免了大量溴试剂的使用,仍获得了相近的反应收率和选择性。Yoshimura 等[53]也开发了一种类似的催化反应体系:以碘苯为催化剂,单过硫酸氢钾(oxone,2KHSO5·KHSO4·K2SO4)作为廉价和环境安全的终端氧化剂,1,1,1,3,3,3-六氟异丙醇(HFIP)、甲醇和水为反应溶剂。通过原位生成三价碘活性氧化剂的方式,在温和的条件下高收率地制备了各种氨基甲酸酯。特别地,双环甲酰胺空间构型保留的反应结果进一步验证了催化重排的机理与传统高价碘试剂诱导的霍夫曼重排相似。研究结果如图5所示。

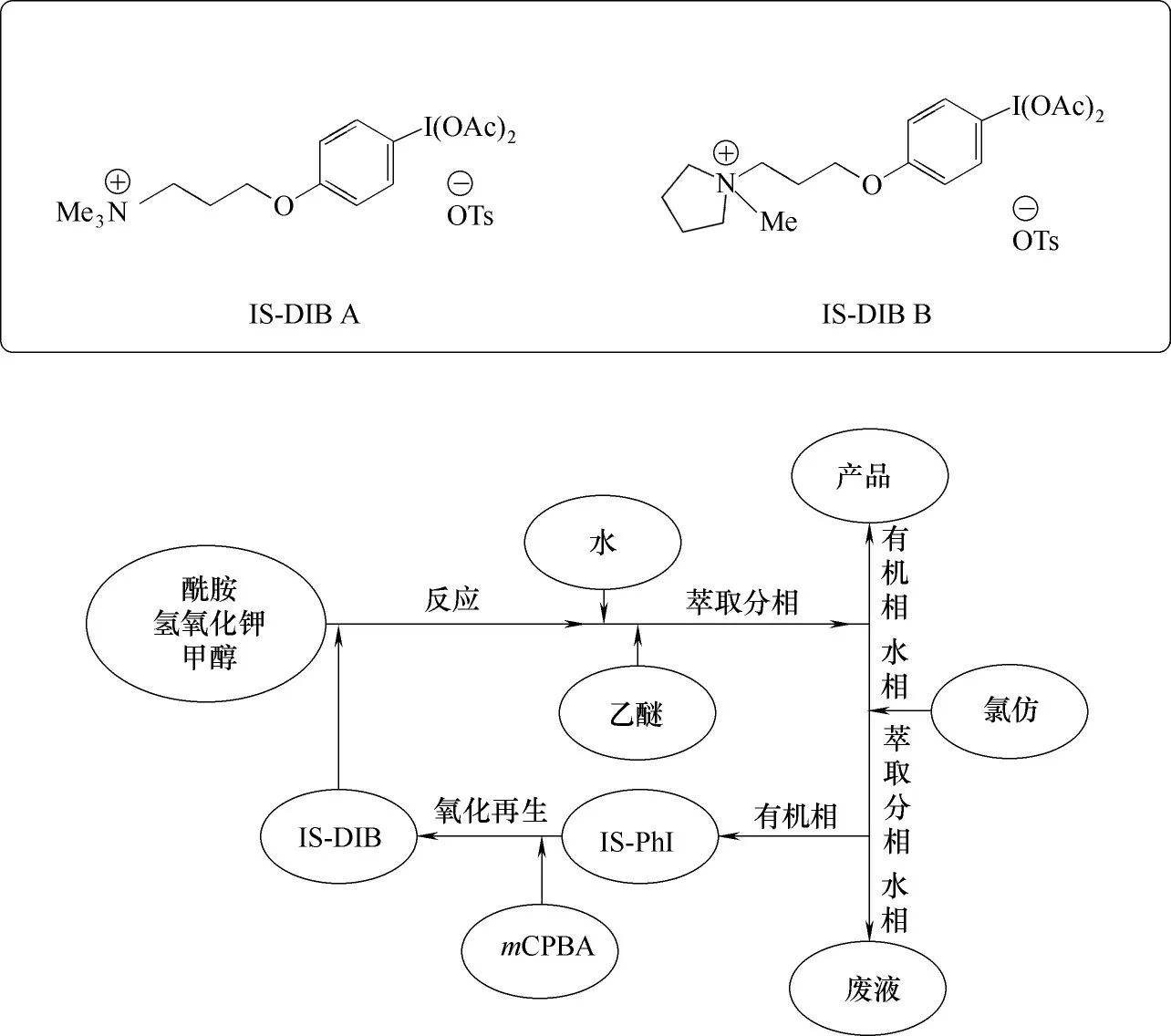

离子液体具有不易挥发、环境友好、易分离、可循环使用的优点,因而使用离子液体进行绿色催化与清洁合成技术符合化工可持续发展的思想[54-56]。通过新型离子液体氧化剂的开发可以实现霍夫曼重排反应过程中氧化剂的回收再利用。Iinuma 等[57]制备了负载有三价碘试剂PhI(OAc)2的四烷基铵离子液体,用于包括霍夫曼重排反应在内的氧化反应。研究中通过对离子液体的回收和再生,成功实现了三价碘试剂的循环使用,并且反应结果表明循环后离子液体氧化剂仍具有出色的反应性能(图6)。

图5 催化霍夫曼重排反应Fig.5 Catalytic version of Hofmann rearrangement

3 重排反应过程的强化

3.1 微波辅助

图6 离子液体作为霍夫曼重排反应氧化剂Fig.6 Hofmann rearrangement with ionic liquid

随着商用微波反应器的成熟,近年来微波辅助有机合成技术在有机合成、新药开发等领域得到了广泛的应用[58-60]。与传统有机反应加热手段中热量由表面传到内部的方式不同,微波加热手段可以实现反应体系的快速“整体”加热,从而达到有效缩短反应时间、提高反应选择性和简化反应操作流程的目的。三溴异氰尿酸(TBCA)作为一种可回收再生、高原子利用率的卤化剂在实现反应绿色化的过程中有广阔的应用前景,然而由于反应活性的问题并不是霍夫曼重排反应氧化剂的优选。Miranda 等[61]借助商用微波反应器(Anton-Paar Monowave 300)有效解决了以上问题。在TBCA/ KOH/MeOH 反应条件中,反应温度60℃条件下,通过微波加热可以将反应时间从原先的90 min以上缩短到5 min,并且反应选择性和产品收率也有明显提高,没有溴化副产物的生成(图7),为通过绿色反应试剂实现高效霍夫曼重排反应提供了范例。

3.2 电化学合成

图7 微波辅助下的霍夫曼重排反应Fig.7 Hofmann rearrangement with microwave assistance

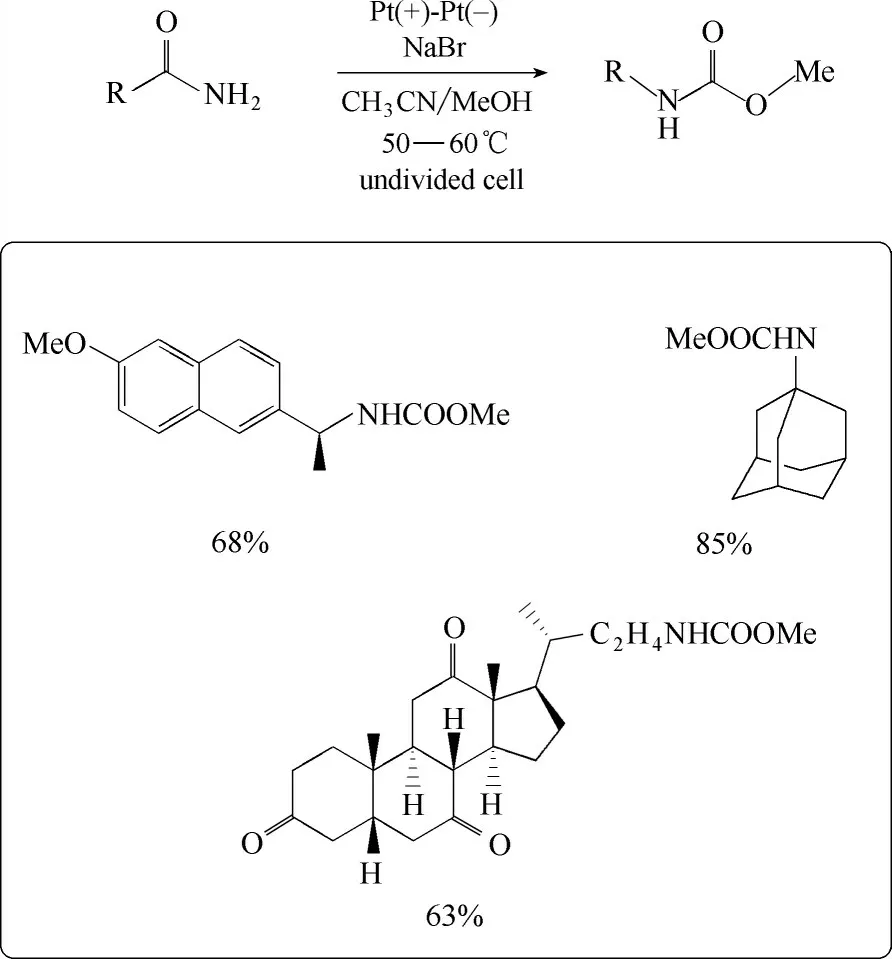

由于可以有效避免危险有毒氧化还原试剂的使用,电化学合成被公认为是一种安全有效、环境友好的有机物氧化还原方法[62-64]。和经典的霍夫曼重排反应相比,电化学条件下的霍夫曼重排反应理论上只需要催化剂量的溴化物.在电解条件下阳极产生的溴和阴极产生的碱会迅速参与到霍夫曼重排反应中[65],从而确保整个体系基本保持中性,该种方法特别适用于对酸和碱都敏感的酰胺底物,例如含有环氧结构的酰胺分子[66]。Li等[67]在NaBr的介导下成功实现了电化学条件下的霍夫曼重排反应。该方法绿色、高效,在无外加氧化剂的情况下具备高原子经济性、良好的官能团耐受性以及操作简单性等优点。研究中还通过对萘普生(naproxen)、脱氢胆酸(dehydrocholic acid)和金刚胺(amantadine)等药物中间体的克级合成证明了该方法的实用性(图8)。

图8 电化学霍夫曼重排Fig.8 Electrochemical Hofmann rearrangement

3.3 微化工技术

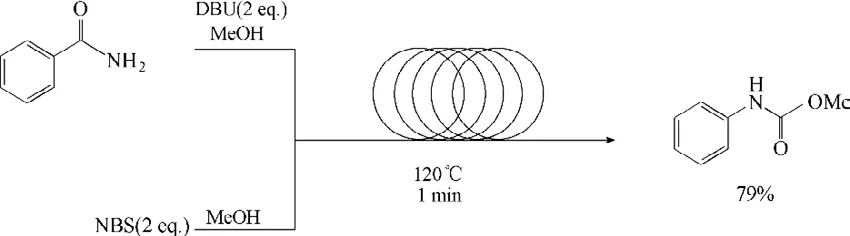

微化工技术具有传热传质快、过程可控、连续化反应、本质安全和易于放大等特点,已广泛应用于化学、化工、生物等众多领域,特别是精细、医药等高端化学品制造[68-74]。《全球工程前沿2019》中提到,通过该项技术“可实现化工过程强化、过程安全和节能减排,对我国传统化工产业升级、改善化工过程安全和环境保护有重要意义”。对于目前工业生产过程中霍夫曼重排反应所面临生产效率、安全和环保等问题,微化工技术提供了有效的解决手段。Ley 等[75]在商用微化工平台(Advion NanoTek LFTM)上以NBS/DBU/MeOH 为反应条件,凭借微化工系统安全可控的特性,实现了苯甲酰胺及其衍生物高温(120℃)、快速(1 min)、连续的霍夫曼重排反应。尽管最终反应产率(79%)离实际应用还有一定差距(图9),但是对后续借助微化工系统实现霍夫曼重排反应强化有积极的借鉴意义。

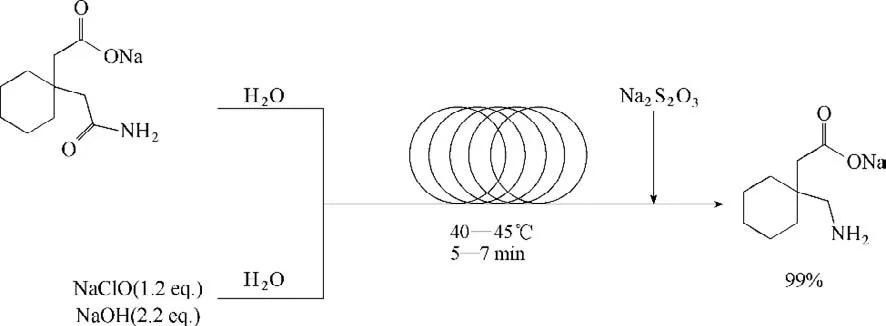

对于年产量达到4000 t以上的医药产品加巴喷丁而言,水介质中的NaClO/NaOH 作为反应试剂进行霍夫曼重排反应一方面更符合环保和经济的原则,另一方面,对于最终产品为胺的反应,通过醇类反应介质得到的酰胺酯再通过水解得到胺的反应过程中存在不小的产品损失[46]。因此在实际加巴喷丁生产过程中,制药企业更倾向于使用水介质中的NaClO/NaOH 作为反应试剂进行霍夫曼重排反应。然而高活性的反应试剂为工业生产带来了巨大的考验,反应液混合不均与受热不均都将会造成副反应的加剧,例如产物胺的过度氧化与脲类副产物的生成。Huang 等[76]借助微筛孔反应器与反应盘管的组合,在高温下实现两股反应液的快速高效混合,并通过对反应时间和温度的精确控制,将原本需要低温、高温两阶段进行的经典霍夫曼重排反应简化为一步高温连续进行,同时实现了反应的高选择性和高收率,反应时间5~7 min,产物收率达到99%。与釜式间歇工艺相比,在保证产率提升(~3%)的前提下,试剂用量降低约30%,生产周期缩短95%左右(图10)。因此,连续反应新工艺大大提高了反应试剂的利用率,减少原料成本;大幅缩短周期,减少反应流程,提高生产效率;可实现自动化生产,节约人力成本,保证过程稳定性。类似的微化工系统也成功应用到环丙胺的高效连续合成中,反应时间可以缩短到4 min,环丙胺收率达到95%~96%[77]。

图9 微反应平台进行霍夫曼重排反应Fig.9 Hofmann rearrangement using microreactor platform

图10 微反应技术连续合成加巴喷丁Fig.10 Continuous synthesis of Gabapentin with a microreaction system

4 结论与展望

从以上最新研究进展可以看到,为满足化工过程绿色安全的重大需求,霍夫曼重排反应试剂和工艺正不断推陈出新,向着高效和可持续化方向发展。而新型反应过程强化技术的开发与应用,则为提高霍夫曼重排反应过程效率、解决生产过程中的瓶颈问题创造了有利条件。对于未来关于霍夫曼重排反应过程的发展,应该在以下几个方面加强研究。

(1)反应动力学的研究。现有研究主要集中在反应机理层面的讨论,缺乏对于主副反应动力学的研究。通过对反应动力学的深入研究,可以揭示反应选择性的影响规律以及反应过程强化的方向。

(2)过程在线分析技术的应用。通过过程在线分析技术(如在线红外光谱、在线紫外光谱、在线拉曼光谱等)可以更及时地准确获取反应信息,不仅可以显著提高工艺开发的整体效率,还能监控工业生产中的反应进程,实现过程实时监控。

(3)新工艺技术的实际应用。目前大多数新工艺的研究还只是停留在低反应浓度水平,实际浓度的反应性能还有待研究,其进一步的放大规律也有待考察;同时,有待于加强微化工技术等反应过程强化技术在霍夫曼重排反应过程实际应用的探索。