稠油冷采降黏剂分散机理与驱替实验评价

2021-01-29熊钰冷傲燃孙业恒闵令元吴光焕

熊钰,冷傲燃,孙业恒,闵令元,吴光焕

(1.西南石油大学 石油与天然气工程学院,成都 610500;2.中国石化 胜利油田分公司 勘探开发研究院,山东 东营 257015)

稠油冷采是利用油藏的特性,采取适当的工艺,不通过升温,达到降黏开采的目的[1],如化学驱。相比蒸汽辅助开采稠油,化学驱以耗能低、成本低、驱油效率高而被各大油田广泛应用[2]。其中聚合物驱提高采收率机理,就是通过增加驱替液的黏度,达到提高波及系数的目的,但由于需要聚合物溶液的质量分数很大,限制了聚合物驱在稠油油藏的现场应用。碱价格低廉,能与稠油中的长链羧酸作用,生成的脂肪酸皂具有很强的乳化能力,因此,在理论上有利于提高开采效果和降低开采成本,但由于结垢、黏性指进等不利因素的存在,碱驱并未能得到工业化推广应用[3]。目前应用最多的是表面活性降黏剂,但表面活性降黏剂的降黏机理是形成水包油乳状液,只是降低了表观黏度,并且在岩石中油水乳状液的包封有时会堵塞孔隙,对稠油降黏和驱替效果十分有限[4];另外,对于离子型表面活性剂,地层黏土中一般带有负电荷,因此,首选阴离子表面活性剂,但阴离子表面活性剂的缺点是抗盐性差[5]。水溶性分散降黏剂作为一种新型降黏剂,既能很好地溶于水中,又具有与稠油匹配的强亲油基团[6],能够减小原油流动阻力,提高井筒提升能力[7]。与强化分散体系的乳化降黏机理不同[8],水溶性分散降黏剂具有优良的降黏性能和驱油能力,值得对其降黏机理和驱油效果进行分析与评价。本文通过CT、单填砂管和双填砂管实验,利用红外光谱、原子力显微镜和透射电镜分析,对降黏剂驱替结束后的剩余油分布与驱油效率进行评价,分析其驱替效果,评价水溶性分散降黏剂的性能。

1 L-A型降黏剂性能

在对L-A 型降黏剂进行微观降黏机理分析及驱替实验效果评价前,先对降黏剂的酸碱度、热稳定性、抗盐性能及抗剪切性能作相关实验,对降黏剂的物理化学性质及应用可行性有一个初步的认识。

L-A 型降黏剂溶液为中性,具有良好的耐酸碱能力。利用旋转黏度计对降黏剂溶液进行黏度测试,温度从24 ℃上升到100 ℃,质量分数为1%的降黏剂溶液黏度由5 mPa·s 降到4 mPa·s,变化极小,且溶液一直呈澄清状态;在将降黏剂溶液加入稠油后,体系在短时间内便出现油水分层,随后达到稳定状态,并一直保持不变。在24~100 ℃,降黏剂溶液热重损失率为12.3%,考虑到100 ℃时水会蒸发相当大一部分,因此L-A型降黏剂溶液热稳定性良好。

以2 组不加盐的水(其中一组加入1%降黏剂溶液)作为对照组;同时配制模拟不同矿化度的地层水,加入质量分数1%的降黏剂溶液,检测地层温度(60 ℃)下,相同降黏剂溶液与稠油体积比(4∶1)时的抗盐性能[9](表1)。

表1 不同矿化度降黏剂溶液对稠油降黏效果Table 1.Viscosity reduction effects of viscosity reducer solutions at different salinity on heavy oil

从表1 可以看出,与地层水相比,水中加入质量分数1%降黏剂溶液后,降黏效果明显提升;当配制水矿化度小于90 000 mg/L 时,随着配制水的矿化度升高,降黏剂溶液对稠油的降黏效果明显下降,说明降黏剂与配制水配伍性较好;但当配制水矿化度大于90 000 mg/L 后,降黏剂溶液底部出现盐析,表明在超过此矿化度后降黏剂的抗盐性能大幅降低,而且油水完全分层时间明显延长。由于研究区油藏地层水矿化度为6 406~10 595 mg/L,能够保证降黏剂的抗盐性能,因此,L-A型降黏剂适应于研究区。

使用高温高压界面流变仪,在不同剪切速率下,对降黏剂和加1%降黏剂溶液进行分析,随着时间增长,剪切速率增大,降黏剂与质量分数1%降黏剂溶液的黏度逐渐趋于稳定,只在很小的范围内波动,说明L-A型降黏剂抗剪切性能良好。

2 降黏剂微观分散降黏机理

实验所用油为济阳坳陷东营凹陷草桥油田稠油,在60 ℃时,稠油黏度为10 000 mPa·s左右。油藏埋深为2 000~4 000 m,压力系数为1.0~1.1,地层温度为56~66 ℃,平均原油密度为0.943 6 g/cm3,总体含蜡量和含硫量偏低,胶质与沥青质含量大于50%[10]。在现场开采过程中,稠油注蒸汽热采效率低,因此选择注入L-A 型降黏剂冷采。为确定其分子层面的降黏机理,采用红外光谱分析、透射电镜与原子力显微镜等测试,研究L-A 型降黏剂对稠油结构、表面形貌和黏附力的改变。

2.1 红外光谱分析

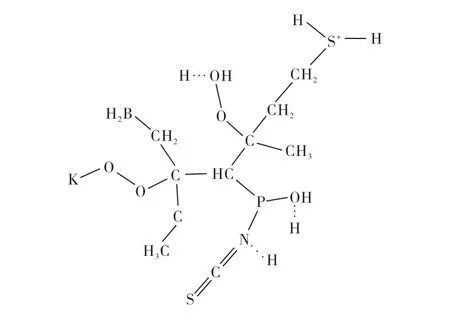

采用红外光谱等手段,获得实验所使用的合成降黏剂分子结构(图1)。由分子结构图可以看出,L-A型降黏剂的分子主碳链具5 个碳原子,与主碳链相连的各侧链和支链的分子基团,对改变稠油分子结构与分子间作用力起着关键作用。位于首端的乙酸钾基团,当降黏剂加入水中形成降黏剂溶液后,钾以离子形式存在,加快降黏剂溶液与稠油的结合速度。在与稠油结合后,钾能以不稳定态游离于稠油分子间,疏散稠油分子结构。而羧酸的氢键非常强,该强极性基团与稠油分子结合后,通过氢键作用吸附胶质与沥青质[11],从而减弱稠油内部分子间的氢键。硼烷基与亚甲基形成的支链中,当降黏剂与稠油结合后,硼烷基中的硼会以杂环原子的形式存在于稠油分子中,使降黏剂分子油溶性部分与稠油分子间的结合达到稳定。组成的支链中基团与稠油分子结合后会拆散稠油分子冗杂的碳链,插层进入片状分子间,起到疏散结构的作用,脂肪族异硫氰酸酯则体现了降黏剂分子本身具有较强的稳定性,与稠油结合后会烷基化;位于末端侧链的巯基在水溶液中得到氢离子后,易形成H2S气体而逸出。

图1 L-A型降黏剂分子结构示意图Fig 1.Moleular structure formula and designation of L-A viscos⁃ity reducer

草桥油田稠油分子以片状层叠堆砌而成(图2),分子排列因氢键作用紧密有序。与碳链相连的基团中,二甲基亚砜基团具有高极性、高沸点、热稳定性好及与水混溶的特性;胺类能与H+结合显碱性;异氰酸酯具有极强的稳定性,但易与包含活泼氢原子的化合物如水、醇、酸、碱在高温下发生反应;亚硝基只溶于有机溶剂且化学性质稳定,不易水解氧化;醇羟基具有还原性与弱碱性,容易被氧化和中和。由以上基团性质以及分子间作用力可知,稠油分子间以氢键为主的强相互作用力,稳定性极强的分子基团以及S、N、O等杂环原子与片状分子结合形成的络合物是稠油高黏的主要原因[12-14]。从基团所反映的性质来看,具有弱碱还原性和一定水溶性的稠油分子和具有大量酸性氧化基团的水溶性磷酸型分散降黏剂分子,具有较好的适配性。

图2 草桥油田稠油分子结构示意Fig.2.Molecular structure of the heavy oil in Caoqiao oilfield

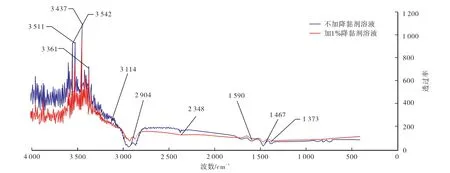

比较加降黏剂前后稠油红外光谱的变化(图3),3 050~3 600 cm-1处加降黏剂后稠油糖类OH 的伸缩振动频率与加降黏剂前相比往高波数侧位移,反映稠油分子间缔合作用减弱。由于降黏剂分子磷酸基团的作用,导致加降黏剂后吸收峰在2 904 cm-1处向上位移,说明稠油中NH+2减少。稠油芳环中的杂环原子被降黏剂分子带出,同时导致1 590 cm-1附近的3组芳环骨架吸收峰振动。不加降黏剂稠油与加降黏剂稠油相比,1 467 cm-1处出现的芳香族亚硝基峰向下偏移,波数变化范围变窄,表明加降黏剂后稠油中基团之间联结变得松散,出现了以单分子形式存在的物质。稠油分子中存在CH3基团峰(1 373 cm-1),加降黏剂后波数对应峰变化幅度小,吸收峰向上位移,波数变化范围变窄,表明CH3基团减少,长链分子发生了断裂。

图3 草桥油田稠油加降黏剂前后红外光谱对比Fig.3.Comparison of infrared spectra of the heavy oil before and after adding viscosity reducer in Caoqiao oilfield

通过红外光谱的对比分析,得到加降黏剂后的稠油分子结构(图4),与稠油分子和降黏剂分子对比,可以得到降黏剂分散降黏机理主要为插层分散作用:降黏剂分子主碳链与稠油片状分子结合,与主碳链相连的POH、COO 以及BH2等侧链分子基团插层进入稠油有序堆砌的片状分子中,并且与稠油片状分子的碳链相连。在稠油分子被拆散并与降黏剂分子结合的过程中,空间延伸度变大,分子有序度降低。结合分子间作用力与分子结构的改变,降黏剂分子通过POH、羧酸根COO插层进入稠油分子间,羟基基团进入分子中,形成了更牢固的氢键,使得降黏剂油溶性部分与稠油分子充分结合,形成更加稳定的结构,而稠油中的沥青质粒子与胶质粒子通过氢键连接形成的缔合作用则大幅度降低,导致稠油内部分子间距增大且呈无规则排列,结构松散,稳定性差,从而达到分散降黏的目的。同时,L-A 型降黏剂还具有一定的静态洗油能力,对微孔中存在的稠油吸附层具有一定的剥离作用。

图4 草桥油田加降黏剂后稠油与降黏剂分子结合后的分子结构示意Fig.4.Molecular structure combining heavy oil molecules with viscosity reducer molecules after adding viscosity reducer

2.2 加降黏剂前后稠油结构变化透射测试

根据红外光谱对比,该降黏剂在分子层面的分散降黏机理,主要是通过分子间缔合作用形成插层,来打散稠油分子间的结构,使稠油的胶质与沥青质分子间距增大,无序度也增大,从而导致结构松散。因此,又采用透射电镜观察加降黏剂前后稠油颗粒的变化情况,以进一步证实这种降黏作用。使用透射电镜对加降黏剂前后的稠油颗粒进行观察,加降黏剂前后的形态差异非常明显,未加降黏剂时稠油颗粒紧凑,边缘整洁,个体较小,需要在高倍显微镜下才能观察到(图5a);而加降黏剂后,稠油颗粒个体增大,边缘不再整洁,结构变得松散(图5b)。

图5 草桥油田稠油加降黏剂前(a)后(b)的颗粒形态Fig.5.Particle morphology of heavy oil(a)before and(b)after adding viscosity reducer in Caoqiao oilfield

2.3 加降黏剂前后表面形貌与黏附力变化测试

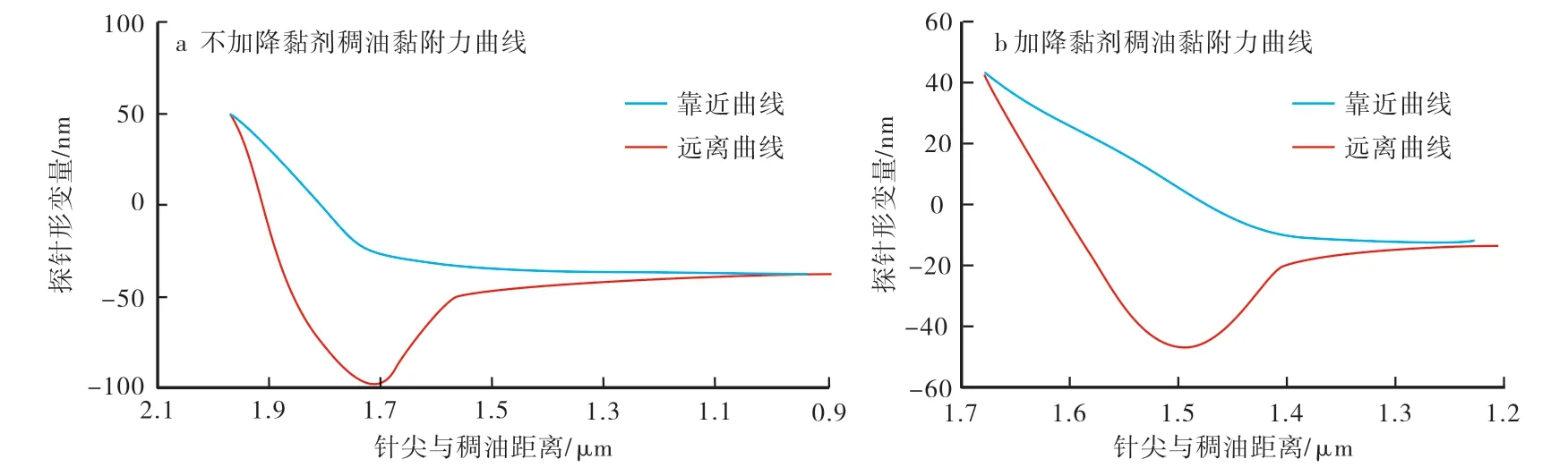

稠油结构因降黏剂的分散作用而松散的另一种证据,就是黏附力降低。使用原子力显微镜,对加降黏剂前后的稠油进行黏附力测试,未加降黏剂的稠油颗粒间联结紧密,带状连接向四周延伸扩展;加降黏剂后,稠油颗粒间联结处变得细窄,边缘变得非常模糊,具有明显的分散特征,甚至出现了孤立的黑色颗粒,说明加入降黏剂后起到了分散效果。从黏附力曲线(图6)也可以看出,加降黏剂后稠油与探针之间的最大引力,即曲线图中探针形变量与弹性系数之积(8×10-7N)与加降黏剂前最大引力(1.6×10-7N)相比显著降低,草桥油田稠油颗粒表面的黏附力大幅下降,说明稠油颗粒分子之间的结合力下降,原有的分子间缔合作用因降黏剂的插入而降低。

综合分子结构和基团分析、红外光谱分析、原子力显微镜测试和透射电镜测试,发现降黏剂分子能够分散插层进入稠油分子间,使降黏剂分子与稠油分子间的氢键作用力加强,降低稠油分子间的氢键,拆散稠油分子,使得降黏剂具有较强的分散性;而且加入降黏剂后稠油黏附力降低,提高了稠油的流动性,从而起到分散降黏的作用。

图6 草桥油田稠油加降黏剂前后黏附力曲线Fig.6.The images and adhesion curves of the heavy oil before and after adding viscosity reducer in Caoqiao oilfield

3 静态洗油与微观驱替实验

在研究中,通过设计正交试验确定降黏剂的最佳降黏条件为质量分数3%、温度80 ℃、静置72 h 且稠油与降黏剂溶液配比为1:6 之后,对降黏剂的静态洗油效率进行了分析。静态洗油效率是分散插层降黏的具体体现,能够对降黏剂的洗油能力进行评价;采用CT 实验对岩石微孔隙中动态驱油过程中的驱替速度进行优选。通过静态洗油与微观动态驱替实验得到降黏剂溶液的最佳质量分数与最佳驱替速度。

3.1 静态洗油效率

对降黏剂在静置条件下插层分散作用的研究,主要通过采用静态洗油实验来分析。将相同体积油砂在烧杯中混合均匀,加入相同体积不同质量分数的降黏剂溶液,静置在地层温度(60 ℃)下72 h后,对比洗油效率。

由不同质量分数降黏剂溶液静态洗油效率看出,在60 ℃静置96 h、质量分数3%下,洗油效率可达到11.3%左右;随着降黏剂溶液质量分数升高,洗油效率具有先上升后下降的变化规律。结合之前的微观降黏机理研究,分析其洗油效率出现此变化的原因:当降黏剂溶液质量分数在一合适范围内时,随着降黏剂溶液质量分数的增大,溶液中的油溶性颗粒会增加,因此会有更多的稠油被溶液分散携带出来;而当降黏剂溶液质量分数超过最佳质量分数后,由于降黏剂本身的分子缔合作用降低了水的极性,因此分散降黏剂在微孔中的分散携带作用便会减弱,同时油溶性颗粒的进一步增加反而会堵塞油砂中的微小孔隙,从而降低了洗油效率。如果能够通过驱动作用使该降黏剂进入孔隙,流动条件下的驱油效果应该比静态自动插层分散降黏驱油更好,为了更深入了解微观孔隙中分散降黏剂的降黏作用和机理,采用CT测试进行研究。

3.2 CT测试不同驱替速度下剩余油分布

为研究分散降黏剂在微观孔隙中的行为和分散降黏驱替作用,采用CT扫描,研究了不同驱替速度下微观孔隙中剩余油分布特点。在地层温度(60 ℃)和压力(10 MPa)下,采用3种注入速度对岩心进行驱替,对驱替结束后的岩样进行CT 扫描,剩余油主要分布在微小孔隙与不连通孔隙[9],但不同驱替速度下的剩余油分布差异较大。

3种不同驱替速度相比较,5 mL/min驱替结束后,吸附态剩余油和游离态簇状剩余油最多,1 mL/min驱替结束后则相反;说明在低驱替速度下,降黏剂和原油接触较为充分,能较充分起到分散降黏的作用,并对吸附在岩石颗粒表面的稠油有较好的剥离作用[15]。而在较高驱替速度下,由于分散降黏剂不能和稠油充分接触,导致稠油的分散效果变差,且对吸附在岩石颗粒表面的稠油剥离作用也降低了。这和前面通过静态洗油效率实验中该降黏剂在与稠油结合后静置一段时间会有明显的自发分散现象一致,表明降黏剂分子分散稠油分子结构的效率与驱替速度有关。

总之,驱替速度越慢,驱替过程越长,降黏剂溶液就会有更加充足的时间,使降黏剂分子中更多的油溶性部分插层进入稠油分子中,对吸附稠油剥离作用越明显,对孔道中自由态稠油的分散降黏作用更好,使驱替效果变好。因实验中并无蒸汽辅助注入,这种效应也显示L-A型降黏剂具有比较好的稠油冷采潜力。通过CT 测试与静态洗油效率研究知道,L-A 型降黏剂具有吸附剥离与分散携带稠油的作用,而对于降黏剂溶液在储集层中的动态驱油效果,还需要进一步的宏观驱油实验来进行验证,同时要对动态驱油结果有定量的认识。

4 驱油效果评价

优选了降黏剂溶液的质量分数与驱替速度后,为了进一步分析降黏剂溶液在均质和非均质储集层中的驱油效率,以及降黏剂溶液相比水驱的优越性,通过实验测试了地层温度和地层压力下单层驱替效果和存在渗透率级差下的多层驱替效果,采用单填砂管驱替实验和存在渗透率级差的双填砂管驱替实验。

4.1 单砂层驱替模拟实验

单砂层驱替实验采用一根内径38 mm、长度50 cm的填砂管,以及恒速恒压泵、中间容器、压力传感器等进行驱替实验。压力传感器记录两端驱替压差,电脑进行数据采集。实验步骤共有5 步:①填砂管充入粒径为106~380 μm的砂,使渗透率保持在400~500 mD,和储集层渗透率一致;②抽真空后饱和水,测渗透率和孔隙度;③用稠油驱水,建立束缚水饱和度,老化24 h;④使用地层水以1 mL/min 速度驱替,在出口端见水并达到设定时间后,驱替结束;⑤以质量分数为3%降黏剂溶液、驱替速度为1 mL/min进行驱替,驱替结束后对两组实验的驱油效率含水率进行对比。

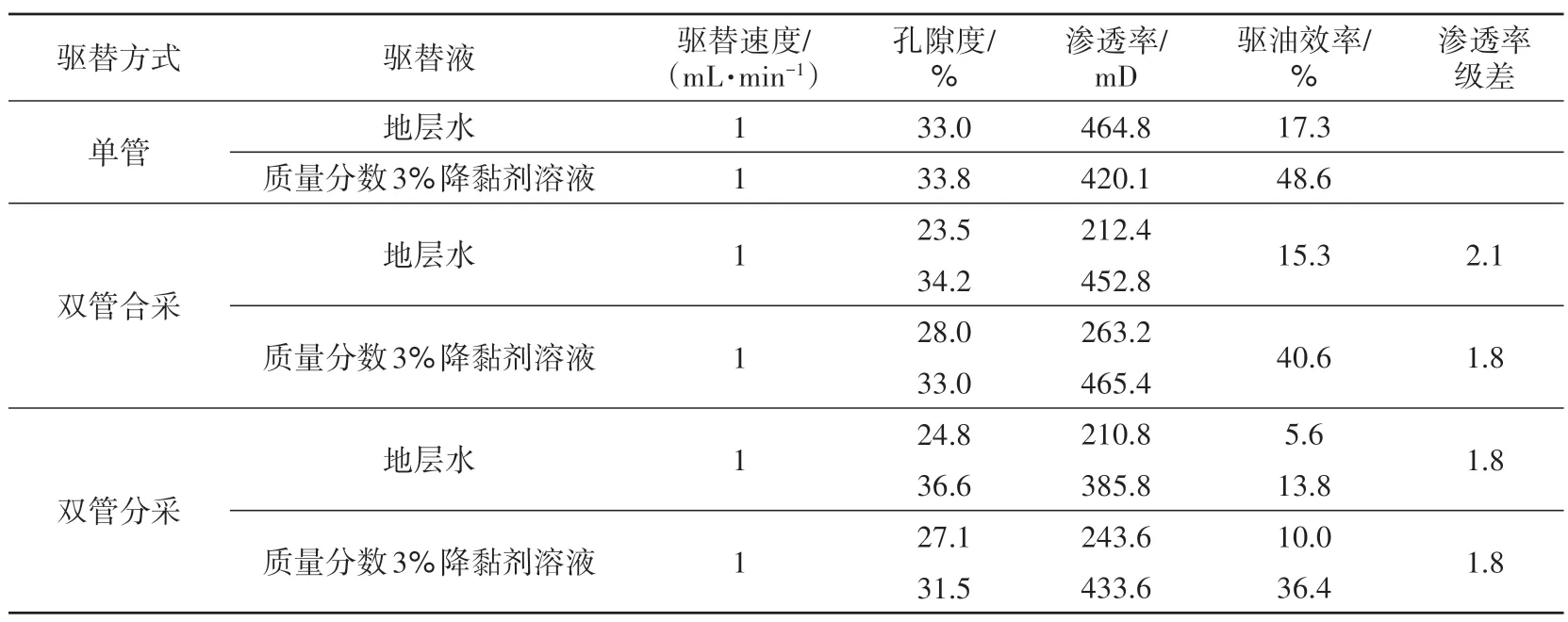

单管驱替结果数据见表2,驱替过程曲线如图7所示,反映了驱替过程中含水率随驱油效率的变化。与以1 mL/min 的恒速驱替条件下的地层水驱驱油效率17.3%相比,质量分数3%的降黏剂溶液驱油效率有显著提高。

表2 不同质量分数下降黏剂溶液单双管驱油效率Table 2.Oil displacement efficiencies of viscosity reducer solution at different mass fractions in single and double pipes

图7 不同质量分数下降黏剂溶液驱油效率Fig.7.Oil displacement efficiencies vs.watercut of viscosity reducer solution at different mass fractions

对含水率进行比较,可以看到地层水驱的含水率上升快,地层水的黏性舌进十分明显;质量分数为3%的降黏剂溶液驱含水率上升慢,和地层水相比驱油效率提高了31.3%,有效降低了黏性舌进[16-20],降黏剂不仅具有降黏效果,还可能改善岩心内部的驱替路径,即具有微观调驱作用。

从经济角度来讲,以质量分数3%配制溶液,每吨成本大约是360 元;相比表面活性剂和聚合物以质量分数0.1%~0.5%配制的溶液每吨30~1000 元的成本没有明显优势。但结合其降黏性能与驱油效果来看,L-A型降黏剂值得应用于现场实践中。

4.2 垂向非均质性储集层驱替模拟实验

为研究物性差异造成的层间干扰对驱替效果的影响,评价L-A型降黏剂在储集层中调驱与驱油的能力,在实验中模拟地层条件下双管进行合注合采与合注分采,将水驱与降黏剂溶液驱进行对比。实验流程与单管驱替相似。

实验步骤为以下5 步:①分别将2 根填砂管填入粒径为106~380 μm 的砂,使低渗管渗透率保持在200~300 mD,高渗管保持在400~500 mD,渗透率级差控制在2左右;②2根填砂管分别抽真空饱和水,测孔隙度和渗透率;③稠油驱水,建立束缚水饱和度,老化24 h;④使用地层水以1 mL/min 对双填砂管进行驱替,在出口端见水并达到设定时间后,驱替结束;⑤使用质量分数3%降黏剂溶液以驱替速度1 mL/min 对双填砂管进行驱替,出口端见水且含水率达到95%以上,驱替结束。

4.2.1 双管合采实验测试与评价

测试结果(表2、图7)表明,双管合采具有较好的冷采驱替效果,但由于层间干扰的影响,整体的驱替效果变差。

比较表2 中的数据和图7 的曲线可以发现:水驱过程中含水率会快速上升,驱油效率达到10%左右含水率便已上升到90%,最终产量低且稳产期短;而质量分数3%降黏剂溶液含水率上升明显变缓,驱油效率一直在稳步上升,最终产量较高且具有一定稳产期,显示稠油冷采与常规原油驱替的差别。

由表2 可以看出,受多层干扰的影响,最佳驱替效率下降了8%。多层影响下的黏性指进效应,在层间级差并不大的情况下,依然非常明显。但是相比水驱,降黏剂溶液在多层干扰影响下的驱油效率依然具有显著的优越性。

4.2.2 双管分采实验测试与评价

为了与双管合采实验进行对比,研究了双管分采效果(表2、图7)。

从表2和图7可以看出,低驱替速度下驱油效率上升最快,这和前述微观机理分析一致。在分采的情况下1 mL/min 驱油效率能够达到46.4%,地层水驱驱油效率依然很低,水驱含水率上升速度依然明显大于降黏剂溶液驱。2 种驱替方式中均为高渗管占比大。分采采收率与合采采收率相比提高了0.5%~6.0%,1 mL/min 降黏剂溶液驱分采与合采相比最高提高了5.8%。

存在层间干扰时,以较低速度驱替,降黏剂溶液在低渗层的波及系数就会较高,即L-A型降黏剂在较低驱替速度下在非均质性较强的地层中具有较好的调驱能力,从而提高波及效率[21-24]。这明显与前述的微观降黏驱油机理一致,驱替速度慢意味着降黏剂溶液与稠油分子有着充足的反应时间,最终增加驱油效率,从而提高采收率。

5 结论

(1)L-A 型水溶性分散降黏剂具有较好的热稳定性、耐酸碱能力、抗剪切能力与抗盐能力,相比其他类型降黏剂具有良好的降黏性能,但从经济角度来看优势不明显。

(2)水溶性分散降黏剂分子插层进入稠油分子间,疏散其分子结构,降低稠油分子间氢键,达到分散降黏的目的;静态洗油效率在降黏剂溶液质量分数为3%时达到11.3%,微观驱油测试机理表明:降黏剂溶液低速驱替效果较好,并且对岩石颗粒表面的吸附态剩余油有剥离作用。

(3)单管与双管驱油实验表明,相比水驱,质量分数3%的降黏剂溶液在1 mL/min 的驱替速度下具有明显的驱替优势。