低压蒸汽环境中水蒸发界面温度和蒸发速率的实验研究

2021-01-29郭瑞丰吴春梅于佳佳李友荣

郭瑞丰,吴春梅,于佳佳,李友荣

(重庆大学能源与动力工程学院,低品位能源利用技术及系统教育部重点实验室,重庆400044)

引 言

蒸发是一种常见的自然现象,广泛存在于日常生活和工业生产过程中[1-4]。虽然很多学者对蒸发气液界面现象进行了大量研究,然而,到目前为止,关于蒸发相变的机理并不完全清楚。从微观角度看,蒸发过程是能量高的分子优先从液相穿过气液界面进入气相的过程,是典型的非平衡热力学过程,在这一过程中,总是伴随着质量的传递及界面温度的不连续变化。很多研究[5-8]将气液界面的温度分布看作是连续的,这必然使得研究结果存在一定的偏差。Shankar等[9]尝试通过实验测量了蒸发界面的温度跳跃。Ward 等[10-14]采用线径为25 μm 的T型热电偶测量了不同工质在其自身低压蒸汽环境中的蒸发界面附近温度分布,观察到了明显的界面温度跳跃现象,且气液界面气相侧温度始终高于液相侧温度。Bond 等[15]通过动力学理论模拟了蒸发过程、并计算了蒸发界面温度跳跃,结果显示气相侧热通量对温度跳跃有很大影响。Badam 等[16]采用气相加热方式研究了低压纯蒸汽环境下气相侧热通量对温度跳跃大小的影响,测得了高达27.83 K的温度跳跃。Jafari等[17]在实验研究[16,18-19]基础上,通过直接Monte Carlo 模拟(DSMC)方法研究了蒸发界面气相侧温度分布以及能量传输过程,结果表明在较大气相侧热通量条件下,实验得到的气相侧温度误差较大,实际的温度跳跃远小于测量值,并且指出,对于温度跳跃的实验测量应当在气相侧热通量较低的条件下进行。值得一提的是,低压纯蒸汽环境下实验测得的温度跳跃方向始终不变,即气相侧温度高于液相侧温度。而在大气环境下,温度跳跃方向可能相反[20-22],因此,在不同的蒸发条件下,界面温度的不连续变化规律存在明显差异。另外,分子动力学模拟研究结果也证实了界面温度跳跃的存在[23-25],Hołyst 等[23]采用分子动力学模拟方法研究了蒸发过程,发现当液体和蒸汽的密度比值足够小时,气液界面温度可以认为是连续的,当比值大于10 时,气液界面出现了明显的温度不连续现象。

另一方面,蒸发冷却效应可以诱导产生热毛细对流,热毛细对流广泛存在于晶体生长、薄膜工业等诸多工程领域,具有重要的实际应用背景,已有的很多研究聚焦于蒸发诱导产生的热毛细对流失稳现象[26]。当工质为水时,热毛细对流现象并不明显[27-28]。Ward 等[29]通过热电偶测量了水在低压纯蒸汽环境下蒸发时的各相温度,发现气液界面以下存在一个温度变化不大的温度均匀层,然后结合探针确定了气液界面以下的液相流动速度,证实了热毛细对流的存在。在此基础上,采用粒子图像测速(PIV)技术获取低压纯蒸汽环境下水的液相速度分布[18,30],发现自由表面附近存在热毛细对流形成的涡胞,并且随着蒸发速率的增大,热毛细对流的强度也随之增加。热毛细对流的存在使得蒸发界面附近的能量传递机制变得非常复杂。

应该指出,目前的实验研究主要是针对尺度较小的附壁液滴和球冠形界面,很少涉及到具有较大尺度的平界面。环形液池作为以Czochralski法制备晶体为背景的研究热毛细对流的典型模型,在晶体的生产制备过程以及热毛细对流及其失稳机理的研究中都起到了重要作用,针对低压纯蒸汽环境下环形液池的实验研究也亟待展开。另一方面,目前实验研究采用的加热方式大多为底部加热,很少采用侧壁加热的方式。此外,在低压纯蒸汽环境下的温度测量实验大多是对蒸发界面的一个固定测温点进行温度测量,对单一测量点的测温研究很难完全掌握气液两相的能量传递规律以及温度跳跃的变化规律。因此,本文对水在宽度为20 mm、深度为10 mm环形液池内低压自蒸汽环境中的蒸发过程进行了实验研究,采用环形液池内外壁加热的方式,通过对径向方向上5个测温点的温度测量得到蒸发界面附近径向和轴向的温度分布,确定了气液界面温度跳跃变化规律,证实了温度均匀层的存在,揭示了蒸发过程中能量传递机理。

1 实验装置和方法

1.1 实验装置

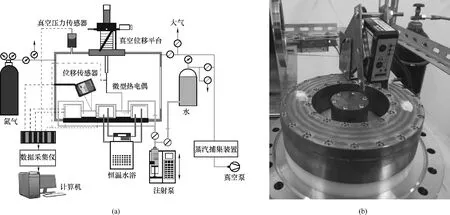

实验装置如图1 所示,环形液池被置于壁厚为10 mm的密闭不锈钢腔体底部。由于在低压纯蒸汽环境下水的蒸发冷却效应,使得液池内的工质温度低于环境温度。为了尽可能减少外界向腔体内的传热,密闭腔体外包裹了一层厚度为25 mm、热导率为0.02 W/(m·K)的隔热材料。密闭腔内的低压状态由连接腔体的机械旋片式真空泵维持。腔体内的压力通过安装在腔体顶部的真空压力传感器(INFICON,CDG025D)测量,传感器距离气液界面约100 mm。当真空泵运行大约半小时后,密闭腔内的压力可降低至40 Pa。

环形池内、外壁直径分别为40 mm 和80 mm,深度为25 mm。环形池内外壁和底部分别由热导率约为399 W/(m·K) 的紫铜[31]和热导率为0.25 W/(m·K)的聚四氟乙烯(PTFE)制成。在内外壁内部设置有与恒温水浴相连接的流道,通过来自于恒温水浴的载冷剂控制环形液池内外壁温度。壁面温度通过嵌入壁面的十二支线径为127 μm 的T 型热电偶测量。为了避免注液过程对环形液池内工质温度产生干扰,注射泵内的工质在与恒温水浴内的载冷剂充分换热后,通过两个不锈钢补液管进入环形液池。进入环形液池中的工质与环形液池内外壁的侧壁以及底部接触,其中,底部可视为绝热,因此实验中采用的加热方式为环形液池内外壁的侧壁加热。

气液界面位置通过固定在环形池外壁的激光位移传感器(OPTEX CD33)确定。线径为50 μm 的T 型热电偶被固定在真空位移平台上用于测量界面附近气液两相温度。真空位移平台在轴向方向上(垂直于气液界面方向)的精度为1 μm,而在其他两个方向上精度为10 μm。实验过程中,腔体内的气相压力、热电偶测得的温度以及位移传感器测得的距离均经过数据采集仪(Agilent 34970A)导入到计算机。

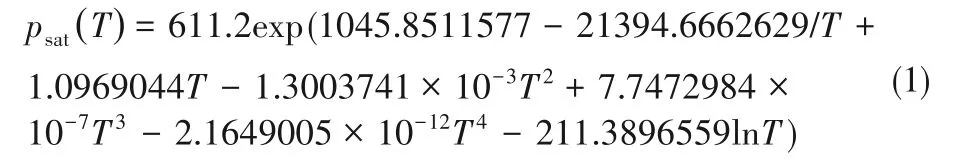

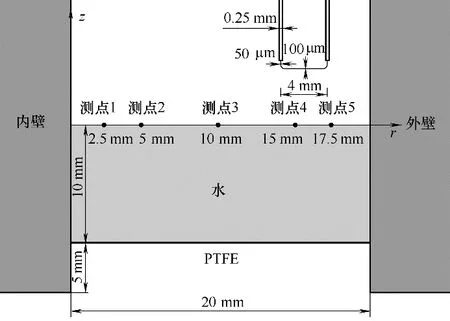

实验采用的工质为纯水,环形池内外壁面温度Tw保持在3~15℃之间。水的饱和蒸气压[11]、水蒸气和水的热导率[32-33]分别计算如下:

图1 实验装置(a)和环形池(b)示意图Fig.1 Schematic of the experiment apparatus(a)and annular pool(b)

1.2 实验方法

在对密闭腔体排气5 h 后,让脱气瓶中已脱气的蒸馏水在不与空气接触条件下进入注射泵,与此同时,真空泵继续对腔体和注射泵排气。在此过程中,一部分水会通过补液管进入环形池,当进入腔体内的水完全蒸发后(约1 h)开始注液。注射泵将水泵入环形液池中,初始深度约13 mm,水的深度通过激光位移传感器实时测量。腔体中的气相压力通过调节连接真空泵的精密调节阀进行控制,当气相压力维持在实验预定压力15 min 后,可认为腔体内达到稳定蒸发状态。当液池内水深降到10 mm时,开始正式测量。

实验中为了表征腔体内气相压力的相对大小,引入了一个新的参数压力比β,其定义为气相压力与壁温Tw对应的饱和压力之比,即:

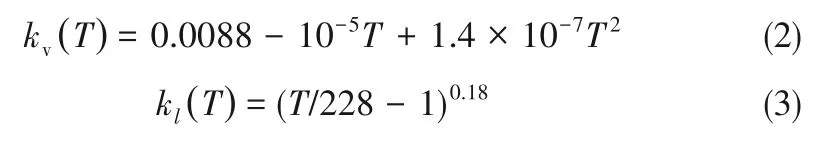

在温度测量过程中,在真空位移平台控制下热电偶从气液界面以上8 mm 位置处开始缓慢向气液界面移动并穿过气液界面到达界面以下7 mm 处结束,这样就可以得到该径向位置处的轴向温度分布,从而确定此处的界面温度跳跃。沿径向方向选择了5 个温度测点,具体位置如图2 所示。微型热电偶采用U 形结构,热电偶结点直径为100 μm。为了提高界面附近气相侧温度测量精度,当热电偶移动到界面以上0.5 mm 位置时,位移平台的步进长度调整为10 μm,即热电偶结点中心距离气液界面的最近距离不大于60 μm。

图2 温度测点位置及热电偶结构尺寸Fig.2 The detail position of temperature measurement points and the dimensions of thermocouple

由于在测温过程中不进行补液操作,所以气液界面会不断下降,因此,为了尽可能减少气液界面下降对温度跳跃测量的影响,在实验前根据壁面温度和压比对界面下降速度进行了预估。

2 实验结果与讨论

2.1 温度分布

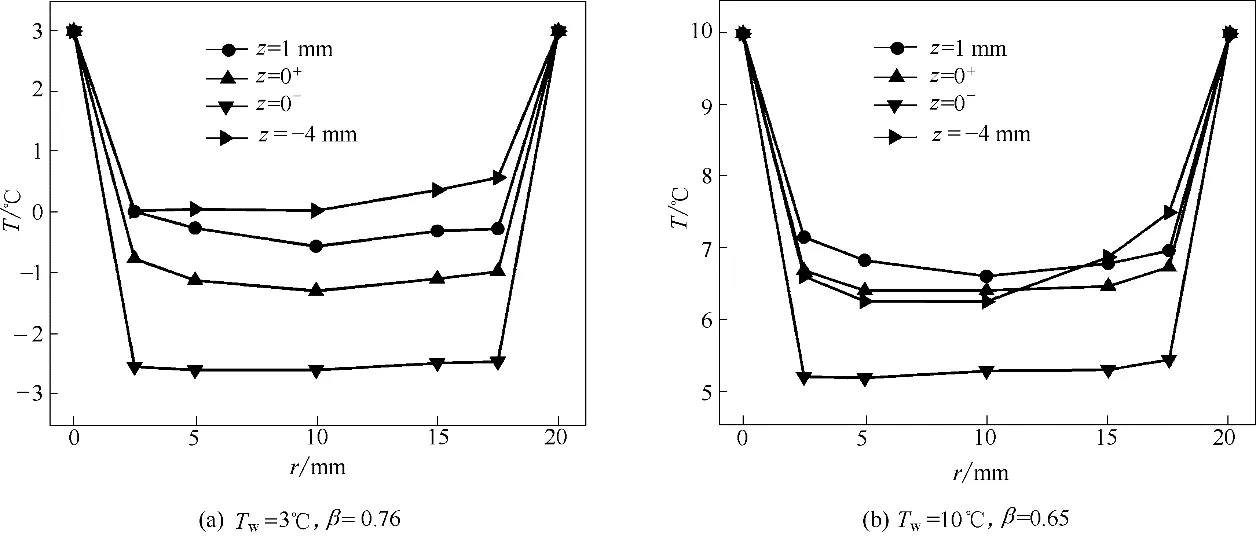

2.1.1 径向温度分布 图3给出了蒸发界面附近气液两相中的径向温度分布,其中,z=0+和z=0-分别对应于界面气相侧和液相侧的温度。由于壁面的加热作用以及气液界面的蒸发冷却效应,在气液界面气相侧,测点1 和测点5 处的温度明显高于中间三点的温度,而在液相侧,径向方向上温度变化相对较小。由于壁面附近存在较大的径向温度梯度,因此,在表面张力梯度的驱动下,将会在自由表面液相侧产生从壁面向中间区域的热毛细对流。

图3 蒸发界面附近气液两相径向温度分布Fig.3 The radial temperature distribution of two phases near the evaporation interface

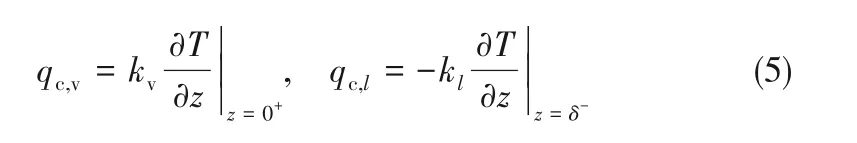

2.1.2 轴向温度分布 典型的轴向温度分布如图4所示。在气相区,温度几乎随距气液界面的距离线性升高,这就意味着在界面附近能量主要通过导热传递。而在液相区的气液界面附近,存在一个温度沿轴向变化非常小的区域,该区域称为温度均匀层[29,34]。在温度均匀层以下,液相温度迅速升高,尤其是在靠近壁面处,温度升高速度更快。

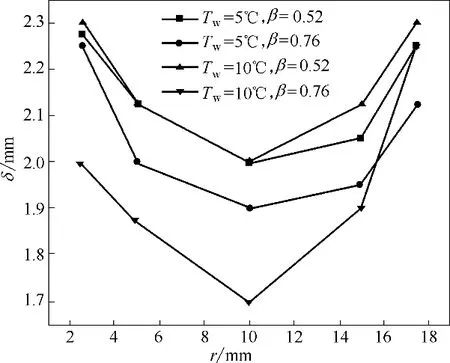

为了分析蒸发过程中的能量传递过程,基于测得的温度分布,可以计算出气液界面气相侧和温度均匀层底部的导热热通量,即:

式中,δ-为温度均匀层底部以下液相一侧的厚度。

当Tw=15℃和β=0.52 时,测点3 处界面气相侧导热热通量qc,v为11.1 W/m2,而温度均匀层以下液相导热热通量qc,l为1108.0 W/m2。显然,液相侧导热热通量远大于气相侧,因此,气相侧传热对蒸发能量传递过程影响很小,但对界面温度跳跃影响很大[18]。

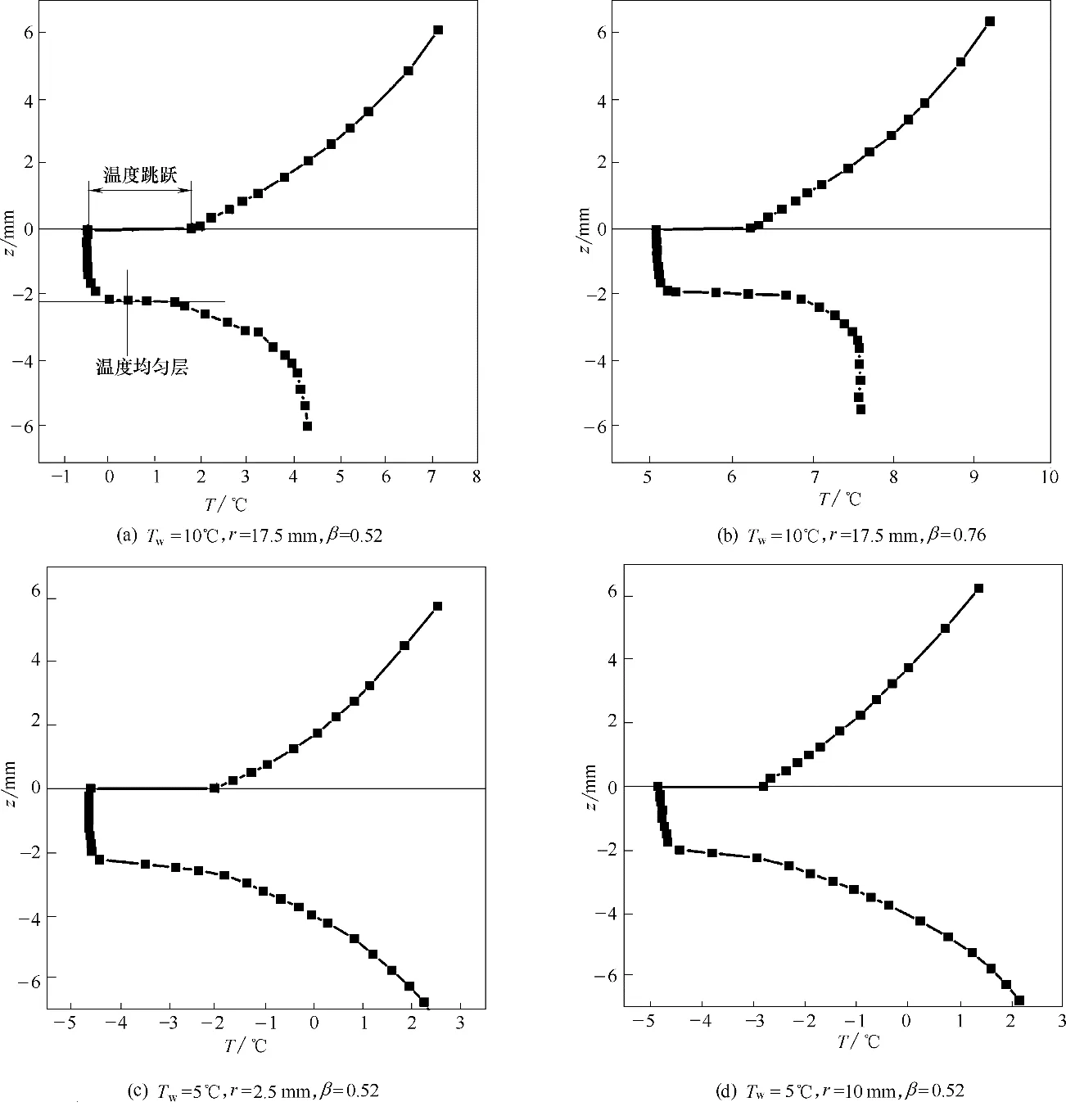

2.1.3 温度均匀层厚度 图5给出了典型工况下温度均匀层厚度的径向分布。由于在近壁面区域蒸发速率最大,从而导致径向温度梯度很大,因此,在近壁区存在强烈的热毛细对流。热毛细对流会加强流体混合过程,从而使得近壁区温度均匀层厚度明显大于中间区域厚度。

图4 气液界面附近轴向温度分布Fig.4 The axial temperature distribution near the liquid-vapor interface

图5 温度均匀层厚度径向分布Fig.5 The radial distribution of the thickness of uniform temperature layer

在实验范围内,温度均匀层的厚度在1.5~2.5 mm 之间,实验测得的温度均匀层厚度大于已有的实验结果[20,29,34]。需要指出的是,此前的低压纯蒸汽环境下的实验大多采用底部加热的方式,侧壁采用绝热材料制成,侧壁附近自由表面切向温度梯度较小,蒸发诱导产生的热毛细对流相对较弱。而本文采用的是内外侧壁加热,并且底部绝热,近壁区自由表面切向温度梯度较大,产生的热毛细对流较强,因此温度均匀层更厚。另外,此前的实验大多是针对尺度较小的附壁液滴和球冠形界面,而本文中环形液池中的蒸发界面不仅较宽,而且液层深度也较大,这也可能对温度均匀层的厚度产生很大影响。对温度均匀层的进一步研究可重点关注工质的深度以及不同的加热方式对温度均匀层厚度的影响,从而更深入确定温度均匀层的变化规律及其物理机制。

2.2 蒸发界面温度跳跃

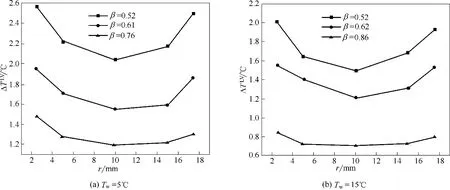

蒸发界面温度跳跃可以根据气液两侧的轴向温度分布确定,研究发现,在所有实验工况下,都存在蒸发界面温度不连续现象,并且在所有测点气液界面上气相侧温度始终高于液相侧温度。在相同壁温下,随着压比减小,蒸发增强,温度跳跃增大;靠近壁面的测点1 和测点5 处温度跳跃值大于其他测点处的温度跳跃值,如图6 所示。显然,在Tw=5℃和β=0.52 工况下,点1 处最大温度跳跃值为2.56℃,该实验工况下的轴向温度分布如图4(c)所示。

蒸发过程是典型的非平衡热力学过程,因此,蒸发速率越高,蒸发过程离平衡态越远,蒸发界面温度跳跃越大。由于壁面附近自由表面温度较高,局部蒸发速率较大,因此壁面附近温度跳跃大于中间区域温度跳跃。随着气相压力的降低,自由表面各点处的局部蒸发速率均增大,因此各测量点处的温度跳跃值随之增加。

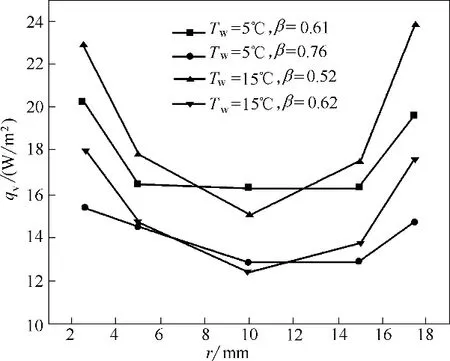

早期的研究发现[15-16],气相侧热通量对温度跳跃有很大影响,随着气相侧热通量的增大,温度跳跃值也明显增大。图7给出了典型工况下气相侧热通量的径向分布。测点1 和测点5 处的气相侧热通量明显大于中间三个测点的热通量。比较图7和图6 可以发现,热通量的径向分布与温度跳跃分布基本一致,而且,随着压比的降低,气相侧热通量增大,界面温度跳跃也增大。此外,由于各实验工况下的气相侧热通量相对较小(不高于24 W/m2),气相侧热通量引起的测量误差也较小[17]。

图6 界面温度跳跃径向分布Fig.6 The radial distribution of temperature jump

图7 气相侧热通量分布Fig.7 The distribution of heat flux from vapor side

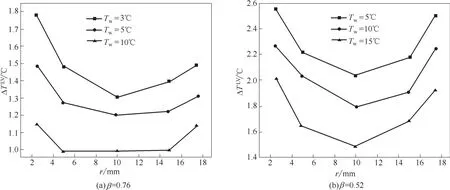

图8 给出了壁面温度对界面温度跳跃的影响。在相同压比下,随着壁温的升高,自由表面温度也随之上升,气相侧轴向温度梯度减小,热通量减小,因此,界面温度跳跃也相应减小。

2.3 平均蒸发速率

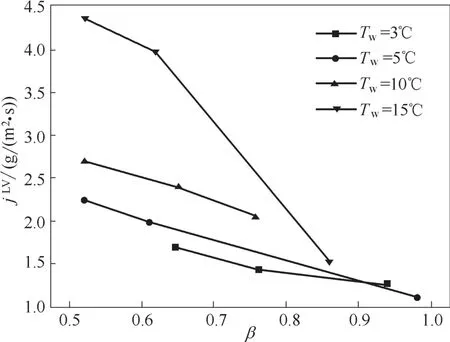

图9给出了根据激光位移传感器记录的不同条件下蒸发界面移动数据计算得到的平均蒸发速率jLV。显然,随着压比减小,平均蒸发速率均增大。总体而言,壁温越高,平均蒸发速率也越大。但是,在压比相对较大时,较高壁温条件下测得的平均蒸发速率有可能更低,这是由于饱和蒸气压随温度并非线性增大,在高壁温和大压比条件下,饱和蒸气压与气相侧压力接近,压差减小,这使得蒸发速率反而比低壁温时更小。由于壁面附近具有更小的局部压比,壁面附近的局部蒸发速率远大于中间区域的局部蒸发速率。当壁温为15℃时,平均蒸发速率随压比的减小快速增大,原因在于此时浮力对流加强,对蒸发过程起到了促进作用。

图8 壁温对界面温度跳跃的影响Fig.8 Effect of cylinder temperature on the interface temperature jump

图9 壁温和压比对环形液池平均蒸发速率的影响Fig.9 The effects of cylinder temperature and pressure ratio on the average evaporation rate

根据测得的平均蒸发速率,可以计算出平均蒸发热通量,结果发现,平均蒸发热通量远大于气相侧导热热通量和液相温度均匀层底部导热热通量,因此,可以推测蒸发所需热量主要由热毛细对流将热量从壁面输送至自由界面以补充蒸发所需潜热。

2.4 实验不确定性分析

真空压力传感器(INFICON, CDG025D)精度为腔体内压力值的0.2%,考虑到实验中最高气相压力不超过1500 Pa,腔体内气相压力测量绝对误差小于3 Pa。实验采用的热电偶均为Omega 热电偶(COCO-002, COCO-005),测温精度较高,都在0.1℃以内。用于测量气液两相温度的50 μm 线径的微型热电偶通过一PTFE 载具与真空位移平台(Thermionics EMC-B450C)连接,位移精度为1 μm,由于PTFE 载具足够长(150 mm),位移平台对热电偶测温的干扰可忽略不计。在本实验中,最大气相侧热通量qv为24 W/m2,如图7 所示。同时,在气液界面气相侧的温度测量中,热电偶结点中心距离液面的距离最大为60 μm,因此,产生的界面气相侧温度测量误差最大约为0.13℃。

测量液相深度的激光位移传感器测量精度为10 μm,平均蒸发速率通过在一定的时间间隔内测量的气液界面位置变化计算确定。显然,在维持压力稳定条件下,测量时间越长,界面位置变化越大,得到的平均蒸发速率的精度也越高。然而,为了提高气液两侧温度测量精度,希望蒸发界面移动的位移越小越好。所以,在实际测量过程中,激光位移传感器记录的最小界面位置变化为0.2 mm,故平均蒸发速率误差约为10%。

3 结 论

通过对环形液池内水在低压纯蒸汽环境中蒸发过程的实验研究,得到如下结论。

(1)水在低压纯蒸汽环境中蒸发时,在径向方向上,由于蒸发冷却效应,离壁面越远,温度越低;在轴向方向上,在气液界面两侧气相温度始终高于液相温度,总是存在界面温度跳跃。

(2)在壁面附近,由于局部蒸发速率较大,温度跳跃值也较大;随着压比的减小,蒸发速率增大,界面温度跳跃随之增大。在实验范围内测得的最大温度跳跃值为2.56℃。

(3)蒸发界面以下液相侧始终存在温度均匀层,且近壁区温度均匀层厚度明显大于中间区域厚度;在温度均匀层内,主要依靠热毛细对流将能量从壁面传递至自由界面以补充蒸发所需气化潜热。

(4)当液相中浮力对流较弱时,蒸发速率随壁温升高缓慢增加;而壁温较高时,浮力对流对蒸发有明显的促进作用。