自动化控制技术在化工企业安全生产中的作用

2021-01-29吴新庆江苏安胜达安全科技有限公司江苏南京210000

吴新庆(江苏安胜达安全科技有限公司,江苏 南京 210000)

0 引言

自动化控制技术始于20世纪70年代,初期因电子计算机技术的制约,主要运用于测量、辅助监视作用,以单仪表控制回路调节的简单控制为主。后来随着电子计算机小型化和微型化发展和应用,才逐步形成以电脑系统为平台整合多仪表控制回路调节技术。如工业计算机控制系统(IPC),可编程程序控制器(PLC),集散控制系统(DCS),现场总线控制系统(FCS)。上世纪90年代,在DCS系统基础上,又开发了多变量控制器,如模型控制器(MAC)、动态矩阵控制器(DMC)等先进控制系统(APC)。当前,自动化控制技术得益于电子计算机的快速发展和应用,逐步向智能化发展。未来在这些自动化控制器的基础上,集合信息、优化、判断、维护等系统形成智能化、信息化的控制系统,将得到更广泛的应用。

1 国内化工企业自动化控制技术运用现状

自动化控制系统在随着生产装置的引进也逐步进入我国各个生产领域,化工行业同样从引进、消化、吸收,到开发和应用的过程。然而在经过30年的发展,化工企业自动化控制技术的运用不均衡,存在较大的差别,可以大致分为三个层次。

普及运用企业:国有大型化工企业和合资或独资的化工企业如中石化、中石油、巴斯夫、拜尔等企业,还有一些生产技术先进的中型企业。普遍采用DCS控制系统,对整个生产流程进行自动化控制,对生产装置进行全面的监控。有的企业对关键工序还采用先进控制器进行生产控制运行。这些企业在自动化控制技术方面处于先进或领先地位。

局部或部分运用企业:民营化工企业和小型外资化工企业,企业选择采用DCS和PLC控制系统。为了避免过多的投资,这些企业只在关键生产工序运用DCS和PLC控制系统,在达到生产控制目标后没有全面运用控制系统,使得控制功能没有全部发挥,控制技术的精度也不高,处于一般控制水平。

最低控制运用企业:小型民营化工企业由于生产工艺技术简单,生产流程短,基本是间隙式一步反应生产形式。有的采用PLC进行控制,有的还是采用单回路仪表控制,甚至是人工控制,他们处于低端水平。但是这样的化工企业在我国目前数量很大,占到60%以上(单位总数)。

2 自动化控制技术的安全应用功能

化工企业生产涉及易燃易爆、有毒有害等危险物料,并进行化学反应,其生产的安全性、稳定性显得尤其重要。自动化控制技术的安全功能在化工企业安全生产中起到重要作用。

2.1 自动化控制功能

化工企业运用自动化控制技术就是针对化工生产的基础性环节,完成对化工生产过程中的温度、流量、压力、液位等生产条件的自动化控制,保证各项指标保持在安全合理范围内,减少操作人员长时间在易燃易爆、有毒有害的危险环境中进行工作,促使生产自动、连续地完成,极大地节约了人力资源、降低了生产成本。

目前,我国绝大多数化工企业仍然采用常规的DCS控制系统,其中90%以上执行仪表采用PID控制,依然依靠操作人员的控制设置操作,受到操作人员的经验、熟练及规范程度的影响,自动化控制系统和化工生产装置的真正潜力没有发挥出来。开发和推广应用先进控制系统(APC)和过程优化技术是目前化工企业发展的方向。我们可以通过一个实例来了解一下APC和DCS的控制效果。

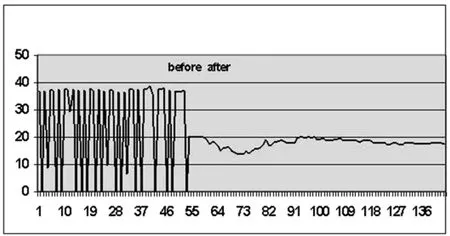

某化工企业高分子聚合生产装置经过多年的稳定生产,在生产装置达到设计能力的基础上,在DCS系统上安装先进控制系统(APC)进行自动化控制技术的攻关和突破,使得自动控制更加优化,生产装置效能发挥达到新的高度。

图1 调控分子量的物料流量(同样影响反应压力)

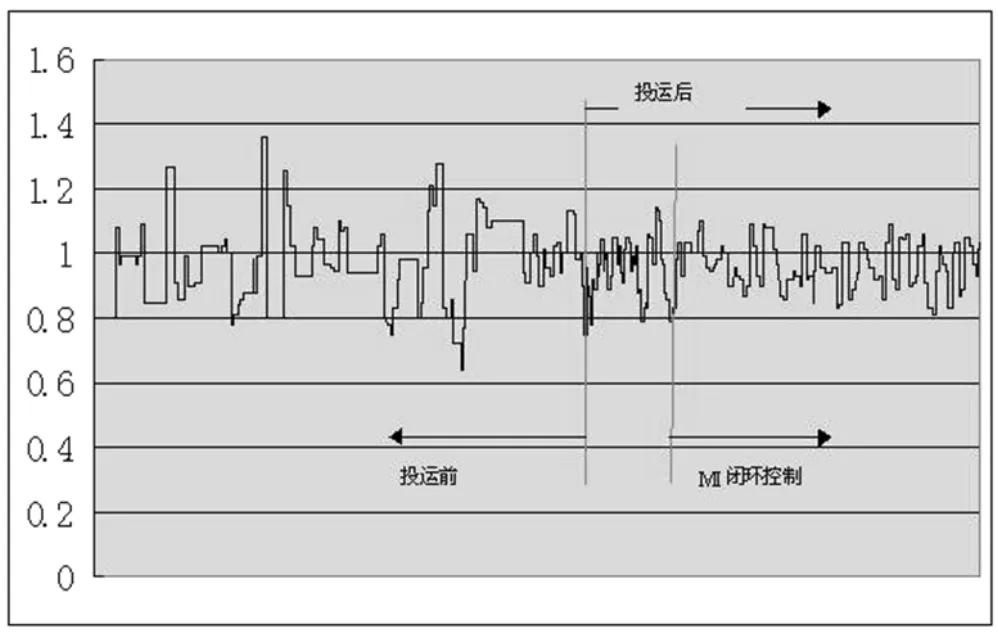

图1和图2反映的是APC系统投用前后的聚合反应部分的两个参数控制效果,很明显APC投用后的反应稳定性得到很大的提高。它得益于以DCS为直接控制层主要完成单元控制保证生产装置的正常运行,以APC为监督与控制层重点对生产过程进行优化控制,保证装置安稳长满优运行并获取最大的经济效益。

图2 聚合产品的质量(以1为基准)

2.2 安全停车功能

化工生产中一旦出现突发性设备故障或生产反应失去控制状态时很容易因为上下游关联生产环节无法及时调整或停车而造成其他设备故障、损坏导致危险物料泄漏,发生火灾、爆炸、中毒等严重的生产操作安全事故。为了避免发生这样的安全生产事故,应用自动化控制系统完成紧急安全停车功能可以防止连带性事故的发生,有效降低化工企业的故障损失。

安全停车功能是由紧急停车系统(ESD)来实现,基于自动化控制系统,通常依附DCS系统。初期的紧急停车系统(ESD)系统是静态的,只有在生产装置出现异常的情况下,通过DCS检测到的报警联锁信号或者人为干预触发紧急停车命令,ESD系统才会发出联锁信号,再通过DCS系统实施预先设定好的逻辑顺序,依次停止各个相关运行生产工序或环节,尽可能降低因局部故障而造成的损失,避免发生严重的安全事故。

近年来,ESD系统经过不断的更新,变得更加的复杂和高级。ESD系统分为正常停车、局部紧急停车和全部紧急停车三种控制范围。自动控制系统通过离线和在线诊断软件包括全面的诊断程序,具备完整的自诊断系统,能对化工生产操作系统以及设备状态和外部相关生产运行状态进行动态的检查分析,一旦发现故障预兆现象的出现,及时进行报警。ESD系统根据预警的级别实施相应范围内的安全停车。

而对于涉及“两重点”(重点监管工艺和危险化学品)和“一重大”(重大危险源)的高度危险化工生产装置,由于其危险危害性很大,为了确保安全的可靠性,建立独立的安全停车系统,称安全仪表系统(SIS)。SIS系统是有严格的条件的,其特点:

(1)符合国际安全协会规定的仪表的安全标准规定;

(2)具有覆盖面广、安全性高、有自诊断功能,能够检测并预防潜在的危险;

(3)容错性的多重冗余系统,单一故障不会导致SIS安全功能丧失;

(4)应用程序容易修改,可根据实际需要对软件进行修改;

(5)自诊断覆盖率大,可实现从传感器到执行元件所组成的整个回路的安全性设计,具有I/O短路、断线等监测功能;

(6)响应速度快,从输入变化到输出变化的响应时间一般在毫秒级。SIS系统无需人工干预,一旦投用即可自动运行。它是“静态”的,与ESD的区别就是具有独立的检测和执行机构,虽然可以与DCS共存,但不互通,互不影响。对现场设备设施进行独立的有等级的安全保护,避免安全事故的发生。

2.3 故障检测功能

化工企业生产主要依靠各类化工生产设备进行生产,而化工生产设备的数量又多复杂程度又高,设备特性差异较大,在定期的设备安全检查过程中,既需要停车又需要时间,并且单纯依靠人工经验性检查又很容易遗漏安全隐患。自动化控制系统利用故障诊断系统的应用对化工生产设备进行系统的监控和检测,通过实时监测数据(如:设备的运行温度、振动量、位移量、耗电量等)的统计和分析,使得设备故障诊断更加精准和高效。

2.4 应急处置功能

自动控制系统具有一定的应急处置功能。通过现场在线检测仪表对生产装置或设施进行全时段的监控,当生产过程中发生事故时,由于抢修人员不能在第一时间进入生产装置或设施中进行抢修,或者在有毒有害环境中不容许人员进入的情况下,自动控制系统及时启动应急处置装置,有效处理故障状态,减少生产装置的损失,确保事故控制在可控范围内。自动控制系统在化工企业发生危险的情况下,一方面通过报警信号通知事发现场的人员迅速的撤离,避免扩大人员伤亡;另一方面及时进行应急处置,尽可能减少财产损失,提高了企业安全应急能力。

3 结语

自动化控制技术的运用不仅能减少操作人员、节能降耗、提高产能,而且能提高生产装置运行的安全性、稳定性,以及有利于提高产品的质量和开发等多方面功能,因此化工企业在生产装置应用自动化控制系统有着重大的作用。尤其当今步入“工业4.0”的时代,要实现“中国制造2025”目标,安全可靠性是首当其冲的基础保障。自动化控制技术是基础,信息化和智能化是发展保障。通过不断研究和开发应用,自动化控制技术将为我国的化工行业的稳健发展提供可靠和安全的技术支持。