某柴油机连杆力学响应分析

2021-01-29郑国战薛冬新王洪峰殷玉龙

郑国战,薛冬新,王洪峰,殷玉龙

(1.116024 辽宁省 大连市 大连理工大学 能源与动力学院;2.116022 辽宁省 大连市 大连中车柴油机有限公司)

0 引言

随着柴油机朝着大功率高压缩比方向的发展,发动机连杆的工作条件也越来越恶劣,在实际工作过程中,既要承受往复运动、旋转运动的惯性力,也要承受燃料燃烧释放的气体推力。在多种载荷的作用下,需要连杆具有足够的强度指标。同时,柴油机作为一种传统的动力机械,其能够正常可靠地工作至关重要,这也要求发动机连杆具有良好的可靠性周期[1-2]。

本文首先对某机车厂生产的连杆进行最恶劣工况静力学响应的提取,然后基于多体动力学和疲劳强度的相关理论对其进行动态分析,最后对该型号连杆的安全性进行评价和耐久性评估。

1 连杆典型工况静力学分析

连杆正常工作过程中,进气行程上止点附近由于活塞和连杆的往复惯性力而受到最大的拉伸载荷。做功行程上止点附近由于燃料燃烧产生的最大爆发压力而受到最大的压缩载荷,因此,首选此两种工况对连杆结构的静力学强度进行评价[3-5]。

在进气行程上止点,连杆小头受到的最大拉伸载荷为

式中:m1——活塞质量;γ——连杆比;r——曲柄半径。

在进气行程上止点,连杆大头受到的最大拉伸载荷即曲柄连杆机构的往复惯性力,即

式中:mj——活塞质量加上连杆小头等效转换后的质量。

气体力计算公式为

其中:pg——气缸内绝对压力;p0——大气压力;A——活塞顶部投影面积。

做功行程上止点连杆小头受到的压缩载荷为

做功行程上止点连杆大头受到的压缩载荷为

机车厂该型号发动机标定转速为1 000 r/min,最低转速为325 r/min,转速越大,结构受到拉伸作用越大;同理,转速越小,结构受到压缩作用越大。根据以上各式计算结果如表1 所示。

表1 高低转速下连杆受力情况Tab.1 Stress of connecting rod at high and low speed

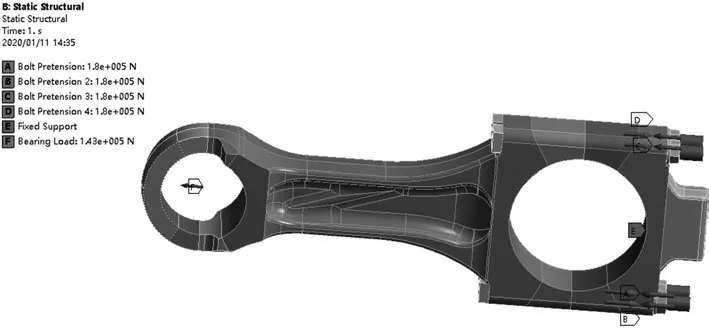

转速1 000 r/min,连杆小头承受拉力,大端进行约束时,如图1、图2 所示。

图1 小头受拉,大端约束Fig.1 Small end under tension,big end under constraint

图2 连杆应力分布Fig.2 Stress distribution of connecting rod

拉伸载荷以轴承力的形式进行施加[6-7],并施加螺栓预紧力,后续边界条件和其类似。从应力分布云图可知,最大Von Mises 应力为244.7 MPa,应力最大值出现在连杆小端内壁面附近的油孔处。

转速1 000 r/min,连杆大端承受拉力,小头进行约束时,连杆大端下半周拉伸载荷以轴承载荷形式施加,连杆小头上半周施加约束,并施加螺栓预紧力,边界条件如图3 所示,应力分布如图4 所示。

从应力云图可知,在连杆大小头和连杆体过渡区域应力值比较大,应力分布趋势和小头受拉、大端约束相似。但是,应力峰值为223 MPa,低于第一种情况

图3 大端受拉,小头约束Fig.3 Big end under tension,small end under constraint

图4 连杆应力分布Fig.4 Stress distribution of connecting rod

转速为325 r/min 时,小端承受压缩载荷,大端约束时,连杆小头下半周120°(靠近杆身)承受的压缩载荷按照余弦规律分布,大端上半周120°(靠近杆身)施加约束,并施加螺栓预紧力,边界条件如图5 所示,应力分布如图6 所示。

图5 小头受压,大端约束Fig.5 Small end under pressure,big end under constraint

图6 小头受压,大端约束应力云图Fig.6 Small end under pressure,big end under constraint

从受力云图可以看出,应力比较大的区域主要是连杆体上,峰值应力为415 MPa。

转速为325 r/min 时,大端承受压缩载荷,小端约束时,连杆大端上半周120°(靠近杆身)承受压缩载荷按照余弦规律分布,小头下半周120°(靠近杆身)施加约束,并施加螺栓预紧力,边界条件如图7 所示,应力分布如图8 所示。

图7 大头受压,小端约束Fig.7 Big end under pressure,small end under constraint

图8 大头受压,小端约束应力云图Fig.8 Big end under pressure,small end under constraint

从受力云图可以看出,在转速325 r/min 时,连杆峰值应力为391 MPa,高应力主要集中在连杆体上,具体体现在几何变化的过渡区域。

从计算结果可知,连杆在工作过程中受到的最大拉应力为245 MPa,最大压应力为415 MPa。连杆材料的屈服极限为930 MPa,因此从传统强度理论的角度出发,整个连杆机构的安全系数为

该方法计算出了静载作用下的安全系数,由于典型工况下的最大应力远小于材料的屈服极限,因此,从这个角度认为结构是足够安全的[8-9]。

2 连杆动态工况危险点提取

根据前面典型工况的分析结果可知,在连杆大头施加约束、连杆小头施加拉伸载荷时出现了最大拉伸应力,由于拉伸载荷对疲劳寿命会产生不利影响,所以,为了更加准确地考察结构的疲劳耐久性,本文定义该最大拉伸应力点为危险点[10],对其进行疲劳寿命的计算。

首先,借助多体动力学计算软件提取连杆小头在一个工作周期内载荷时间历程,如图9 所示。

根据静力学分析结果可知,连杆的最大应力值小于材料的屈服极限,因此,整个结构处于弹性范围内,借助这一点可以将危险点的应力和图9 所示的载荷时间历程进行耦合[11-15],最终制作的危险点的应力时间历程如图10 所示。

图9 连杆小头一个工作循环内载荷时间历程Fig.9 Load time history of small end of connecting rod in one working cycle

图10 危险点一个工作循环内应力时间历程Fig.10 Time history of internal stress of dangerous point in one working cycle

3 连杆动态工况耐久性分析

借助疲劳耐久性分析软件,从表面质量、尺寸效应以及应力集中等方面修正材料的S-N 曲线如图11 所示。

图11 修正后的S-N 曲线Fig.11 Revised S-N curve

在连杆小头施加单位拉伸载荷,连杆大头施加约束进行线性静力学分析,将计算结果传递至Ncode 计算软件,在Ncode 中添加危险点的应力时间历程和修正后的S-N 曲线,Ncode 首先经过雨流计数将随机载荷转化成变幅载荷,然后基于Miner 线性累计损伤理论计算一个周期内构件受到的损伤[16],最后取倒数得到疲劳寿命如图12所示。

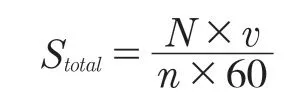

从寿命分布云图可以看出,最危险部位可以经历的扰动载荷循环次数为8.24×108,此时,发动机为标定转速1 000 r/min,平均行驶速度为60 km/h。发生破坏之前可以行驶的里程为

式中:N——计算疲劳寿命;v——行驶速度;n——发动机标定转速。

图12 连杆结构寿命分布云图Fig.12 Cloud chart of life distribution of connecting rod structure

计算行驶总里程为82.4 万km,根据机动车强制报废的相关规定,行驶里程一般不超过60万km。从使用周期的角度考虑该型号连杆满足基本的可靠性周期。

4 结语

首先,从连杆的一个工作周期中提取了最恶劣的工况,即进气行程上止点在转速1 000 r/min时,由于往复惯性力的存在,使得此时的拉伸载荷最大,做功行程上止点在低转速时连杆受到的压缩载荷最大,从静力学的角度对其强度进行评价,计算结果显示,在最恶劣工况下,结构具有比较大的安全储备,满足基本静强度要求。

基于连杆结构工作过程中受到扰动应力的事实,在静载强度满足的前提下,还应该考虑由于交变载荷引起的疲劳问题。因此,本文从典型工况中提取了受到拉伸应力最大的点作为疲劳危险点,借助多体动力学软件提取了连杆小头在一个工作周期内的载荷时间历程,借助该载荷谱将其和单位载荷作用下的危险点的应力进行线性耦合,得到了危险点的应力时间历程。

由于材料的S-N 曲线是由光滑试件在R=-1的对称循环下获得的,本文在使用之前从表面状况以及应力集中等方面进行了修正,为提高寿命预测的精度做了基础。

计算疲劳寿命时选取的转速为1 000 r/min,低转速的拉伸载荷会小于该转速下的最大拉伸载荷,因此,本文计算的疲劳寿命是比较保守的,进而能保证结构具有一定的疲劳强度储备。

从最终计算结果可以看出,该型号连杆具有良好的可靠性。