三维数值模拟扩压管锥角对涡流管性能影响

2021-01-29陈玉平仲梁维

陈玉平,仲梁维

(200093 上海市 上海理工大学 机械工程学院)

0 引言

涡流管是一种结构简单、无运动部件的能量分离装置。涡流管主要由喷嘴、涡流室、分离孔板和冷热两端管组成,工作时常温高压气体通过喷嘴喷入涡流管后,分成两股温度不同的低压气体。涡流管广泛应用于制冷、制热、分离等领域[1-2]。

经过近百年的研究与探索,涡流管应用技术得到了长足的发展,但是其内部能量分离机理尚未统一,有较大争议,这主要有2 个原因:一是涡流管内部流场复杂,从原理上无法得到其结构参数变化所带来的性能影响;二是研究者研究的涡流管应用场所和条件不同,导致结论不一致[3]。许多学者试图通过三维数值模拟来揭示分离机理并对涡流管进行结构优化,曹勇[4]等通过数值模拟深入研究了涡流管内部流场和温度场的分布;何丽娟[5-7]等进行了包括冷孔板直径、热端管长度、喷嘴流道数等对涡流管内部压力场的影响。但是目前为止,针对冷端扩压管锥角对涡流管性能影响的研究很少。

本文通过 Fluent 软件,以锥角0°,5°,10°,15°,20°的直流喷嘴涡流管为研究对象,建立三维模型,通过数值模拟将结果进行对比,分析冷端扩压管锥角对涡流管性能的影响。

1 涡流管数值模拟

1.1 几何模型及网格划分

图1 为四流道锥角0°涡流管的几何模型,其几何参数为:喷嘴矩形边长2 mm,热端管直径10 mm,热端管长度为100 mm;冷孔板直径为5 mm,长度为15 mm;扩压管锥角分别为0°,5°,10°,15°,20°;热端调节阀前端直径为5 mm,后端直径为8 mm,长度为4 mm。

图1 0°锥角涡流管几何模型图Fig.1 Geometric model of 0° cone angle vortex tube

网格划分的好坏程度直接影响计算的结果。涡流管简化后的几何模型并不复杂,可采用结构化网格,生成的网格质量好。流体域模型建好后,利用Workbench 中的ICEM CFD 模块对已经建好的流域进行前处理。首先选择4 个矩形面作为入口,标为in,然后选择左侧圆面为冷端出口,标为leng,右端圆环面为热端出口,标为re,其余面定义为壁面,标记为 wall。利用blocking 模块绘制块,然后通过块加载出网格,如图2 所示。检查网格质量后输出为Fluent 通用格式。

图2 part 定义及网格绘制Fig.2 Part definition and grid drawing

1.2 边界条件

本文针对涡流管内气体稳态流动状态的性能进行研究,因此不考虑初始条件,仅设置边界条件。具体设置如下:

(1)工质:理想气体;

(2)操作压力:标准大气压(101 325 Pa);

(3)入口边界:总压0.7 MPa,滞止温度293.15 K(20 ℃),水力直径和湍流强度通过计算得出;

(4)冷端出口边界:静压0.2 MPa,温度293.15 K,水力直径和湍流强度通过计算得出;

(5)热端出口边界:压力可调,水力直径和湍流强度通过计算得出;

(6)标准壁面函数法计算涡流管近壁面区域内的流动;

(7)求解,选用压力基,稳态求解:利用二阶迎风格式离散的方法计算连续性方程、动量方程、湍动能方程和湍动能耗方程,残差均下降至 1×10-6。

1.3 控制方程

相关研究表明,Standard k-ε 湍流模型反映涡流管内温度场的变化情况较为准确[8-9],因此采用 Standard k-ε 湍流模型对涡流管内气体流场的变化进行模拟。

Standard k-ε 湍流模型运输方程

式中:μt——湍流黏性系数,取决于湍流状态;Gk——由层流速度梯度产生的湍动能项;Gb——由浮力产生的湍动能项;YM——可压湍流中脉动扩张的贡献项;C1,C2,C3——常量;σk,σε——与湍动能k 和ε耗散率对应的 Prandtl 数;SK,Sε——用户定义的源项。

2 结果分析

2.1 冷端管压力分析

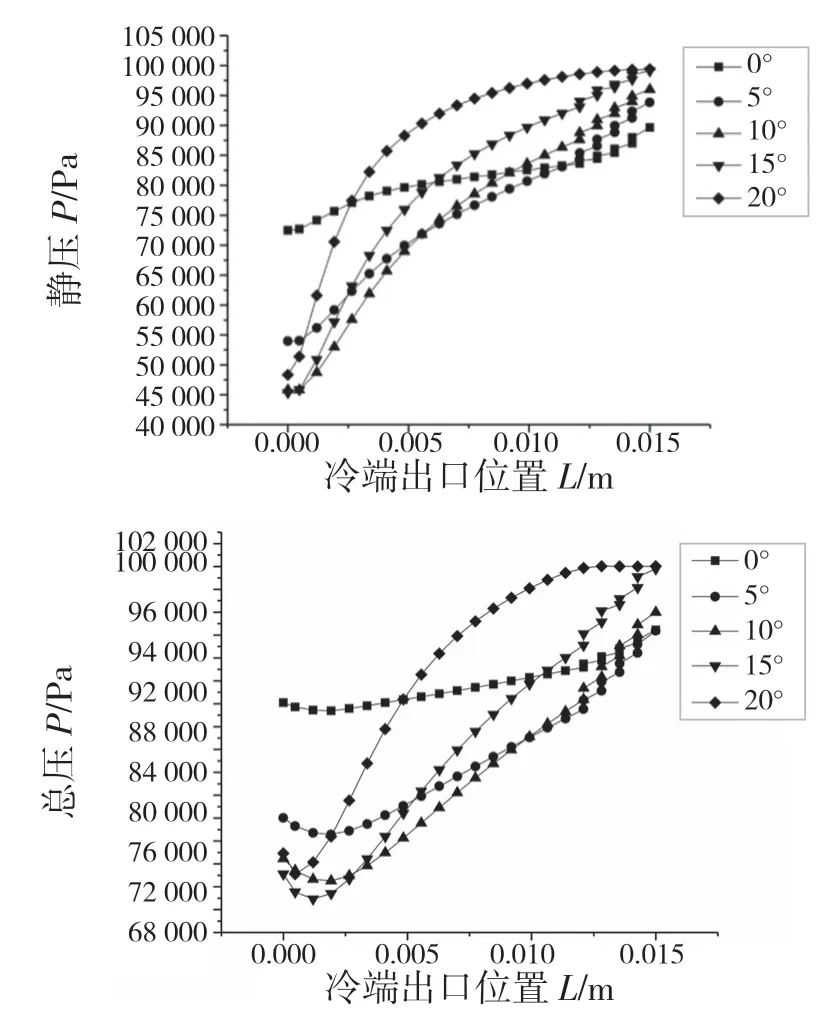

为了探究冷端扩压管锥角对涡流管性能的影响,利用数值模拟可以观察涡流内部各处的温度、压力和速度的分布规律。取不同的角度,得到涡流管冷端出口的静压和总压变化,如图3 所示。

图3 冷端管静压和总压Fig.3 Cold end static pressure and total pressure

从图3 中可以看出,静压时,各个锥角都随着距离增大,压力逐渐升高。锥角在0°时,位置首末端的差值仅为10 000 Pa,压力变化较为平缓;当锥角进一步增大到5°,10°,15°时,0 mm位置处的压力迅速降低,10°,15°锥角时都达到最低值45 000 Pa,15 mm 位置处的压力迅速升高。单一曲线压力变化程度有一定提高,当锥角进一步增大到20°时,0 mm 位置处的静压较15°开始升高,曲线压力增大迅速。总压时,各条曲线压力均先降低后升高。在锥角增大到20°时,0 mm位置处的总压较15°也开始升高,曲线压力增大依旧迅速。静压和总压值是涡流管能量分离效率的重要体现。综合图3 可知,随着冷端扩压管锥角的增大,分离效率逐渐增大。但是当锥角超过15°时,分离效率有一定程度降低。在定熵流动中,根据能量方程,工质流速和比体积同时增大或者减少,压力变化则相反,锥角增大,比体积减少,压力增大。在冷端出口压力接近相同时,增大锥角便增加进口和分离室的压降,因此获得更高的分离效率。

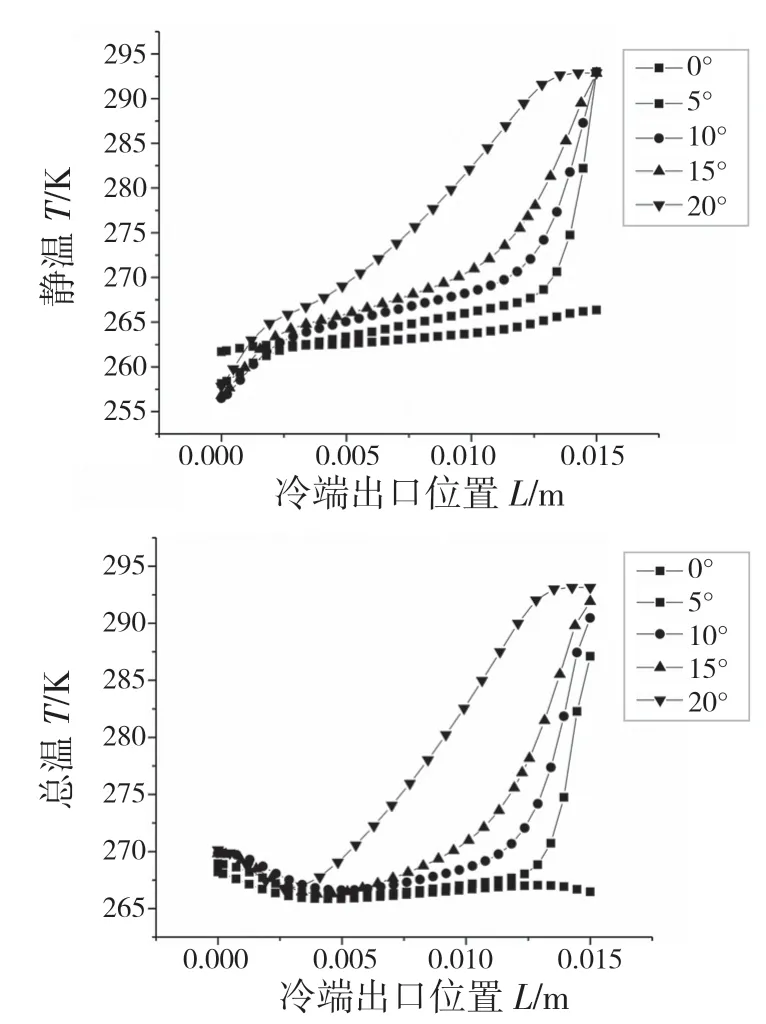

2.2 冷端管温度分析

温度是涡流管实用性的重要体现。经过处理,得到如图4 所示的涡流管冷端管中心轴线的静温和总温。从图中可以看出,当锥角达到20°时,静温和总温变化都极为迅速。

图4 冷端管静温和总温Fig.4 Static temperature and total temperature at cold end pipe

2.3 冷端出口z 向速度分析

经过后处理得到涡流管冷端出口的速度云图,如图5 所示。由图可知,0°时,各点的速度均大于等于0 m/s,沿半径方向先增大后减少,边界层的存在使壁面处速度迅速降为0;当锥角进一步增大到5°,10°,15°时,速度增大,但与冷端出口流向相反,图5 中表现为负速度;当锥角进一步增大到20°时,0 mm 位置处速度较15°开始降低,速度依旧为负。

图5 冷端出口z 向速度Fig.5 z velocity at cold end outlet

2.4 冷端出口温度分析

从图6 中看出,冷端出口的静温都维持在292 K,不随锥角增大而增大,但总温随着锥角增大而增大。静温和总温在径向距离内的最低值都随着锥角增大而增大。

图6 冷端出口静温和总温Fig.6 Static temperature and total temperature at cold end outlet

综合图4—图6,扩压管的作用是回收一部分动能,使工质沿压力高的方向流动,加上工质自身粘性和涡流管壁面的作用,原本就较为缓慢的流体速度迅速下降,直至为零,其压力又低于上游,迫使下游流体产生回流。回流导致冷端管外空气进入涡流管,使得中心点位置温度升高,且回流随着锥角的增大而越发明显。回流区域加大,损失的动能越多,因此必须限制涡流管锥角。当锥角大于15°时,进一步增大锥角涡流管的分离效率有所下降,且冷端出口温度随着锥角增大而升高。参考压缩机扩压管的最佳锥角为6°[10],因此锥角可选择6°~15°。

3 结语

本文采用理想气体为工质,对涡流管的温度场及压力场进行三维数值模拟,冷端管的锥角不同,当锥角在0°~15°时,涡流管的分离效率随锥角增大而提高,但超过15°后,分析效率开始下降;当锥角在0°~20°时,涡流管冷端出口的最低静温和总温随着锥角增大而升高,且回流越来越显著。通过该数值模拟可为涡流管的原理探索和参数优化提供支持。