基于工业机器人和机器视觉的液压阀钢珠自动压装设备研究

2021-01-28熊晓健徐志鹏

熊晓健,徐志鹏,蒋 庆

(中国计量大学 计量测试工程学院,浙江 杭州 310018)

液压比例多路换向阀被广泛应用于工程机械中,组成液压比例多路换向阀的是一个个单独的液压阀块。液压阀块在加工过程中需加工一些必要的工艺孔,这些工艺孔在阀块机加工完成后需要进行封堵[1]。合理的工艺孔封堵方式在很大程度上影响着液压阀块的整体性能[2],传统的液压阀块发密封方式一般有两种,一种是内六角螺塞加密封组合垫的方式,另一种是钢球密封[3]。由于需要进行钢珠压装封堵的加工工艺孔分布在液压阀块的不同表面,且工艺孔的分布个数和分布坐标不确定,以往的手动或半自动阀块钢珠压装设备需要人工进行液压阀块的翻面、放入钢珠、安装压装模具、逐一进行钢珠压装等一系列重复且复杂的工作,而且拿着阀块进行钢珠压装的操作伴随着较大的危险性。

随着工业技术的发展,结合机器人技术的加工设备被大量地应用到工业生产过程以代替手工的重复性危险性劳动。工业机器人被广泛应用于柔性化生产线[4]。同时,逐渐复杂的工况也使机器人而不再仅限于只是对示教动作的再现,结合了工业相机识别技术的全自动加工方式能更自如地应对复杂的工作环境,也促使工业加工技术朝更智能更灵活的方向发展。具有视觉能力的工业机器人比传统的工业机器人在生产效率方面会有提高,生产安全的问题也会得到改善[5]。苏常等[6]利用双目视觉的匹配技术,完成了对机器视觉的最佳定位研究。李广军等[7]设计了加工机器人的自动装卸装置系统和成品的自动分级系统,使机器人和CNC加工成为一体,并实现了零件的自动和无人加工。现有的机器视觉用于产品加工的方案已比较成熟,同时工业机器人也已广泛被应用于机械零件的加工过程,但针对液压阀块的钢珠工艺孔封堵过程仍没有成熟的集成方案,为此提出结合工业机器人和机器视觉的液压阀钢珠自动压装方案。

1 设备结构设计

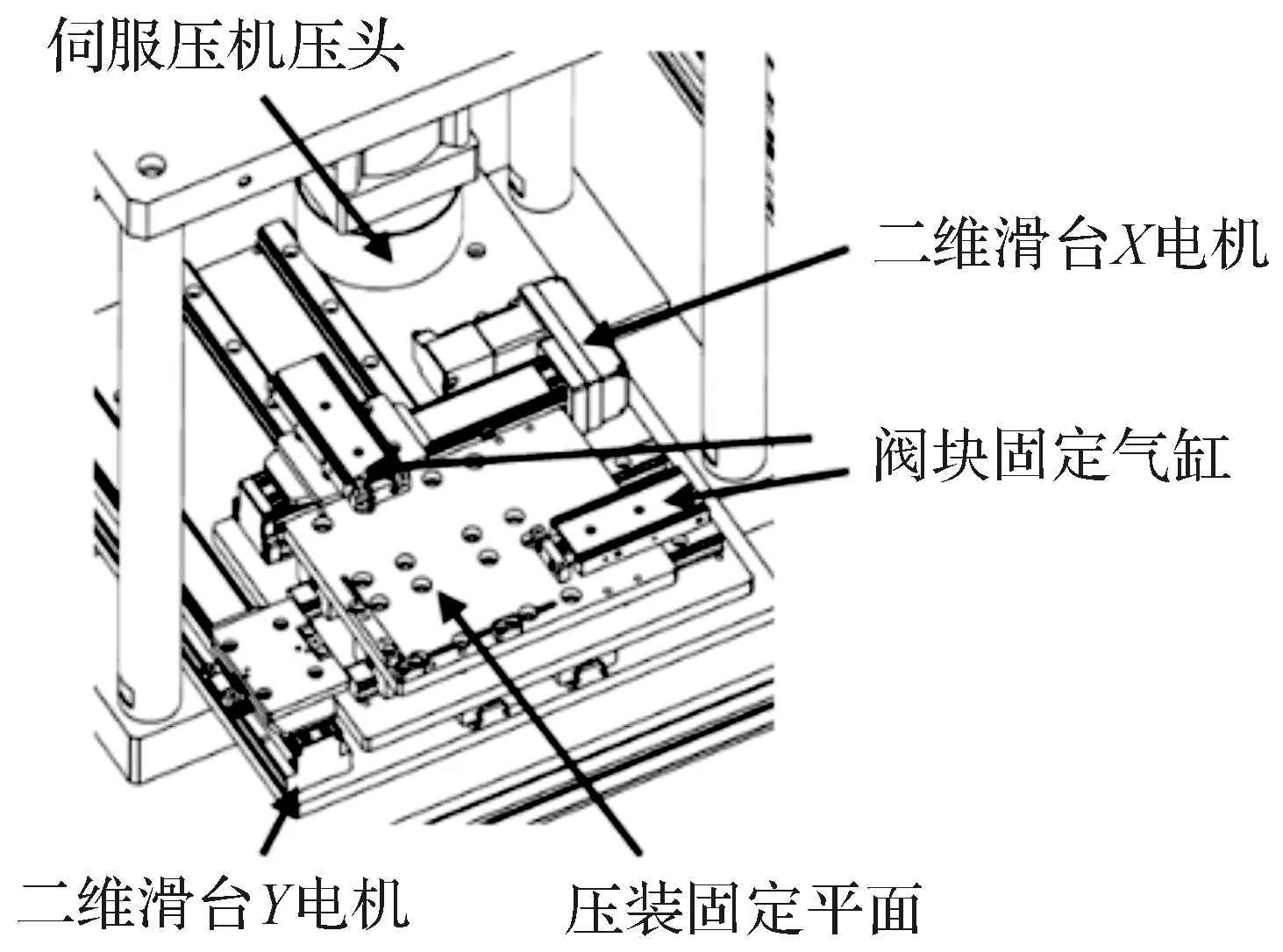

设备结构的总体布局如图1,为了满足对液压阀块的稳定有规则地上料,设计了特定的上料小车,上料小车上设计有6排6列阀块放置位,每一个阀块放置位均有由定位销所组成的空间,便于操作人员对待压装阀块进行上料。工业机器人采用埃夫特ER20型搬运式工业机器人,其前端最大负重达20 kg,满足待压装阀块和前端组件的负重要求。前端分为电磁铁和机器视觉相机组件两部分:电磁铁的最大吸力达到25 kg,满足了液压阀块最大5 kg的承载需求,同时电磁铁的设计便于机器人对各个角度对液压阀块进行翻转或移动;机器视觉相机组件由工业相机及其光源组成(如图3)。在压装组件部分,设计有二维滑台,满足了待压装阀块表面上压装孔的不同的位置分布,且伺服电机构成的二维滑台具有移动快速准确的优点[8]。伺服压机采用NSD21型数控压装机,可定制压装方案,其最大压装压力达到50 kN,满足了钢珠压装过程中18~19 kN的设计需求。在设备需要对待压装阀块进行钢珠自动填入时,钢珠振动盘振动输出钢珠,经推料机构推出一个钢珠进入输送钢珠管路,同时供气电磁阀打开,钢珠被输送到钢珠喷嘴前端落入待压装钢珠孔内,完成钢珠输送过程。

图1 钢珠压装设备机械设计图Figure 1 Mechanical design of steel ball pressing equipment

2 液压阀块自动上料设计

液压阀块在压装钢珠之前被装载在上料小车上,如图2,由于有定位销的存在,阀块被限制在特定的区域内,定位销所组成的区域略大于阀块的尺寸,但阀块在此区域内仍有一定的移动空间。该空间的存在有利于操作员的阀块摆放动作,但由于阀块在摆放时不免发生偏移,不利于机器人对阀块的准确抓取;为了保证机器人抓取阀块到设备二维滑台过程的一致性,避免对阀块的磕碰,设计了基于机器视觉和机器人动作结合的机器人对液压阀块准确抓取动作。其中,结合机器视觉的自动识别组件位于机器人的前端,布局如图3。

图2 机器人准确抓取小车上的液压阀块Figure 2 Robot accurately grasps the hydraulic valve block on the trolley

图3 机器人对液压阀块的准确抓取Figure 3 Robot's accurate grasping on the hydraulic valve block

2.1 机器视觉识别液压阀块的矩形检测

如图4,机器视觉是利用工业识别相机将液压阀块的表面特征拍摄下来,转换成图像信息,传送给图像处理软件进行处理;再通过边缘检测及角度特征提取等方法,获取到目标液压阀块在图像区域内的位置和角度偏差,并根据计算和判断将这些偏差转换成目标液压阀块相对于机器人之间的偏差,偏差结果通过TCP通信方式传送给上位机LabVIEW,再经上位机LabVIEW与下位机的OPC绑定传输给下位机PLC;由PLC控制系统通过FINS通讯控制机器人执行经计算的偏移动作,完成机器人前端电磁吸盘的偏移动作,最终实现对液压阀块的准确抓取。

图4 液压阀块准确抓取机器视觉系统组成框架Figure 4 Frame of machine vision system to grasp the hydraulic valve block accurately

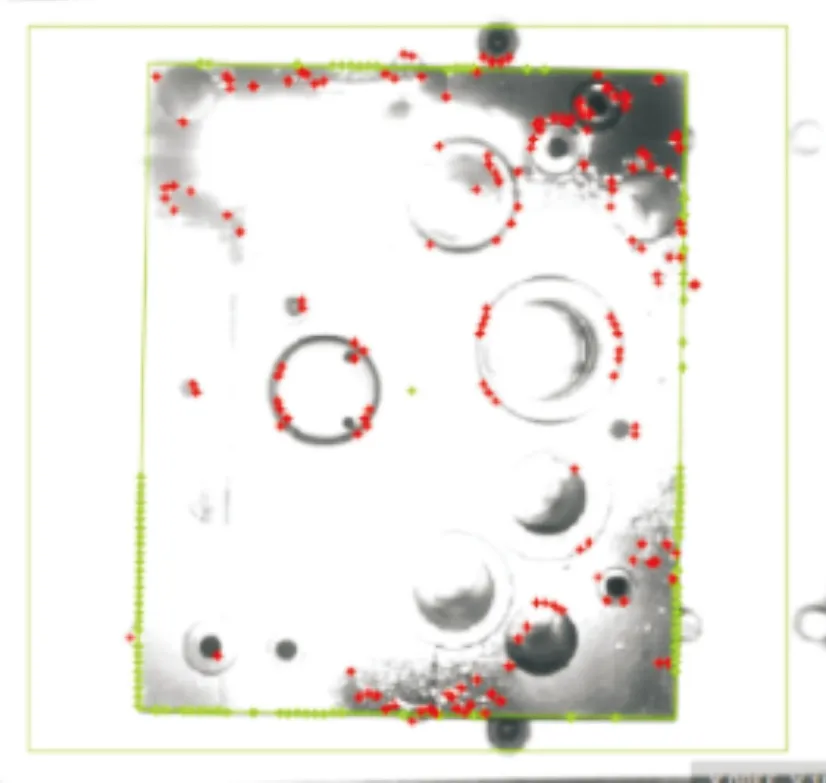

如图5所示的液压阀块在被光源打光后由图像处理软件获取到阀块表面处理图像,经矩形检测处理后可获得阀块的中心点坐标以及角度信息[9]。

图5 对液压阀块的矩形检测Figure 5 Rectangular detection of hydraulic valve block

主要操作步骤如表1。

表1 VM平台液压阀块准确识别定位步骤

2.2 液压阀块坐标基于机器人坐标的转换

采用工业机器人与机器视觉相机手眼结合的方式准确地对目标液压阀块进行抓取;以机器人定位到的目标点坐标为理想位置坐标,对视觉定位与机器人定位得到的目标点位置进行比较分析[10]。

通过相机经过标定转换和角度读取之后的阀块空间坐标被计算传输反馈给上位机LabVIEW,具体的计算方式如下:

RX=XR×[(Wpx-x0)-XR×

(X-x0)-Wsx],

(1)

RY=YR×[(Wpy-y0)-XR×

(Y-y0)-Wsy],

(2)

RA=AR×(a-a0)。

(3)

其中:X、Y为相机视觉识别阀块的位置与标准姿态位置偏差X、Y;a为相机视觉识别阀块的角度与标准姿态角度偏差;Wpx、Wpy为拍照位坐标X、Y,由机器人示教并通过查看机器人位置信息获得;Wsx、Wsy为标准抓取取坐标X、Y,通过准确示教机器人进行标准抓取动作所获得;x0、y0为液压阀块进行居中标准摆放所获得的标准姿态工件坐标X、Y,由示教机器视觉所获得;a0为液压阀块进行居中标准摆放所获得的标准姿态工件坐标a,由角度转换模块获得;AR为根据实际情况测试角度是否需要取反,当AR=-1表示取反,当AR=1表示不取反;XR、YR为根据实际情况测试坐标是否需要取反,当XR=-1表示取反,当XR=1表示不取反,由于相机的安装角度可能与机器人的安装角度存在坐标系的偏差,遂引入正负转换来补偿坐标系的角度偏差;RX、RY、RA表示机器人在抓取产品动作时,其最终抓取位置相对于相机识别位置的X轴、Y轴、角度偏移量。

2.3 基于机器视觉的阀块准确抓取流程

通过机器视觉与机器人的手眼结合设计,并通过算法进行坐标转换,实现了如图6所示的机器人对目标阀块的准确抓取动作。

图6 基于机器视觉的阀块准确抓取流程Figure 6 Accurate grasping process of valve block based on machine vision

3 阀块面型识别和钢珠识别

3.1 基于机器视觉的压装表面面型识别

液压阀块在实际生产过程中,为了满足不同工程实际的需要,对于液压阀块的加工工艺有一定的差别,不同的加工工艺会产生不同个数和分布加工工艺孔。

图7显示了的某液压阀块在生产过程中,直径3 mm的工艺孔在同一个加工面的分布情况;在传统加工工艺中,工人们首先通过肉眼识别出需要钢珠压装面的面型,再手工在每一个待压装孔内填入钢珠,然后用特殊的定制模具盖住表面,用特制的销钉插入定制模具的每一个压装孔中,最后经压装机逐一手动压装;机器视觉的引入可有效节约压装表面面型判断的时间,并且免去了定制模具、手动压装的工作,进而提高了生产效率、增加了安全性。

图7 液压阀块A面不同面型钢珠分布图Figure 7 Different steel ball distribution diagram of surface A of hydraulic valve block

模板匹配是根据已知模式在一幅图中寻找相应模式的处理方法;特征模板根据图像特征进行提取。由于待压钢珠的液压阀块的表面唯一的特征就是所需钢珠压装孔的位置和个数不同,故在图像识别软件上对Φ3 mm钢珠压装孔建立模板是最能直接区别待压装阀块面种类的方式。建立如图8所示的对于压装表面A的模板库。图像程序运行时,会优先匹配排布在前的模板,若其匹配比例超过80%,则视为匹配成功。

图8 钢珠压装孔的特征提取和模板制作Figure 8 Feature extraction and template making of steel ball pressing hole

模板匹配的公式表达为

(4)

其中,li∈L={l1,l2,…},li代表位姿即x,y,sizeo,sizex,sizey。

如图9,面型模板制作时,最复杂的面型匹配模板会被安排在匹配序号的最前,从下往上分别为序号1、2、3……。当序号在前的模板成功通过匹配,即匹配比例超过80%,则匹配逻辑获得匹配结果。输出的匹配结果(如序号1)会在脚本程序中转化成面型结果代码并以字符串的形式经网口通讯方式传输到下位机。下位机控制程序获取到目标面型的准确面型结果代码后会启动专属于该面型的运动逻辑,实现钢珠的自动准确的填入和压装动作。

图9 液压阀块压装面A模板匹配库Figure 9 Hydraulic valve block mounting surface A template matching library

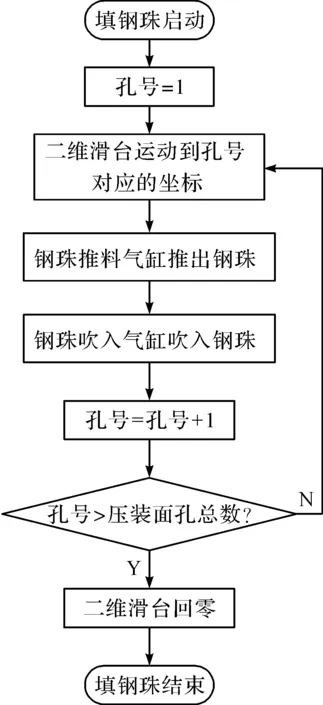

3.2 液压阀块钢珠压装过程钢珠的自动填入动作

在获取了待压装钢珠面的面型之后,如何将钢珠准确的放入钢珠压装孔内成为关键步骤;由于液压阀块在二维滑台上的摆放姿态不同,其朝上的面也随着翻转过程不断变化,则其高度也不一样。如图10,通过机器人前端吸取阀块的电磁吸盘旁边的钢珠喷嘴,用压缩空气将钢珠通过钢珠喷嘴吹入钢珠压装孔内。机器人的运动可在不同高度的压装面进行填钢珠动作时选用不同高度的点位,满足了填钢珠动作的差异性与准确性。

图10 机器人前端钢珠喷嘴放钢珠示意Figure 10 Steel ball is placed in the steel ball nozzle at the front of the robot

以图7匹配模板A2为例,此时液压阀块A压装面上有6个待填入钢珠的压装孔,在进行压装过程之前,此6个压装孔须全部被填入钢珠。

图11的填钢珠流程可满足任意面的不同的钢珠总个数的情况,每个压装面需压装钢珠的总个数和每个钢珠孔对应的坐标均已被存储在下位机PLC中。机器视觉识别出压装面面型之后,即可在PLC内获取每一个填钢珠相对于钢珠喷嘴的距离偏差;通过二维滑台的带动其上液压阀块的运动,可实现自动钢珠填入动作,填钢珠准确率达到99.5%以上。对于不同的待压装钢珠面的面型,其区别在于钢珠个数的不同,但同一个位置的钢珠压装孔的坐标相同。

图11 待钢珠压装面钢珠填入流程Figure 11 Process of filling the steel balls on the pressing surface of the steel balls

3.3 基于机器视觉的填钢珠结果检测

前述机器人携带钢珠喷嘴填钢珠的准确率能达99.5%以上,但由于一些外部因素,例如钢珠输送管卡别、折弯,振动盘缺料、卡料,压缩空气气压波动等原因会导致输送钢珠的管路不畅,进而导致待压装钢珠的面不是所有的压装孔都被填入了钢珠;为了保证钢珠压装效果的准确,减少液压阀块的报废率,液压阀块在进入压钢珠区域进行压钢珠动作之前,待压装面的所有压装孔须被全部填装到位,此时就必须引入基于机器视觉的钢珠填装检测。

如图12,左侧正常填入钢珠的压装孔呈现的成像效果是一个黑色环状,与右侧未填入钢珠的压装孔的成像效果有着较为明显的区别,以左侧的黑色环状图形作为匹配模板,即可对待压装面的钢珠填入结果进行检测。建立压装孔填装前后不同效果的模板库[11],识别钢珠填装效果。

图12 填入钢珠与未填入钢珠的压装孔成像区别Figure 12 Difference of the mounting hole with and without steel ball

通过图13匹配模板的建立,基于成功填入钢珠孔与未填入钢珠孔在成像效果上的显著区别,当机器视觉在识别时,待压装面上有若干个匹配结果,且每一个匹配结果有其唯一的坐标。

图13 填入钢珠的压装孔匹配模板Figure 13 Matching template for press-fitting holes filled with steel balls

以图7中匹配模板A2为例,A2中有6个待压装钢珠孔需要填入钢珠,每一个待压装钢珠孔的像素坐标在图像上均是唯一且不重合,则只需以每一个标准填入钢珠孔的像素坐标去匹配所有实际匹配孔的像素坐标。若至少有一个实际匹配孔成功与标准填入钢珠孔的像素坐标匹配且其坐标在标准匹配坐标的容许区间内,则判断的当前判断的待压装钢珠孔匹配成功,进而可判断出当前待压装孔位已经被填入了钢珠;若实际钢珠匹配坐标为X实、Y实,标准匹配坐标为X标、Y标,容许匹配区间为Δ,则有

X标-Δ (5) Y标-Δ (6) 若钢珠匹配结果满足以上条件,则视为该钢珠孔匹配成功,进而得出该钢珠孔待压装钢珠成功填入,具体操作如图14。 图14 待压装面填入钢珠准确度检测流程Figure 14 Process of testing the accuracy of filling steel balls on the surface to be mounted 经上述钢珠检测流程,可实现对钢珠填入效果的准确把控,极大减少了未填入钢珠孔被压装的可能。前述匹配模板A2共需在6个钢珠压装孔内填入6个钢珠,若有2个钢珠未放入,分别是第2个和第5个,则机器视觉图像处理程序经处理后向下位机PLC反馈的字符串为“010010”,下位机PLC对字符串进行解析后可知是第2个和第5个未放入钢珠,于是分别置孔号为“2”和“5”,可实现对两个孔位的补填入钢珠的动作。在经过一次对未成功放入钢珠孔的补填动作之后,系统会再一次进行检测,若仍检出有未放入钢珠的情况,则系统报警通知人工辅助进行补填动作。 如图15所示为液压阀块钢珠压装设备采用的由两个伺服电机组成二维滑台,以及在滑台上方的伺服压机。伺服压机的压头作为固定组件被固定在由四根钢柱支撑的平台上。通过二维滑台的运动,被气缸固定的已填入钢珠的液压阀块被移动到压装伺服电机压装头之下,在伺服压机完成了一个钢珠压装孔的压装工作之后,伺服压机压头抬升到安全位置,然后二维滑台继续移动到下一个需压装的压装孔位置进行下一个钢珠的压装工作。如此反复直到所有压装孔均被压装。 图15 钢珠压装设备多轴运动机构Figure 15 Multi-axis servo mechanism of steel ball pressing equipment 首先,在前述面型识别和填钢珠阶段,待加工液压阀全程被阀块固定气缸固定在压装固定台面上。由于固定靠块的存在,阀块与压装固定平面的相对位置始终固定,则两个固定靠块所组成的直角原点是阀块上各待压装钢珠孔的定位原点,每一个待压装钢珠孔的设计坐标都需要转化成相对于定位原点的坐标,并储存在下位机运动定位模块内。 其次,在填钢珠识别逻辑成功判断出每一个待压装孔都被成功填入钢珠后,工业机器人会撤回到安全点等待。同时二维滑台运动将待压装阀块输送到伺服压机压头下方。待压装阀块运动到位后,下位机发送下压指令给伺服压机,进行一个下压动作并且下压结束自动返回。一个下压动作结束之后,二维滑台自动运动使下一个待压装钢珠孔位于伺服压机压头的正下方。如此重复二维滑台运动和伺服压机下压动作,直到所有的待压装钢珠孔均被成功压装。 最后,所有待压装钢珠孔均被成功压装后,二维滑台带动其上液压阀块退出压装区域,同时阀块固定气缸松开。在等待点的机器人运动,进行抓取阀块的翻转动作,最终完成对一个待压装阀块其中一个待压装面的压装过程。 介绍了液压阀块在生产过程中工艺孔钢珠压装工作的重要性。采用机器视觉结合机器人运动的液压阀块自动准确抓取方法[12],保证了抓取效果和稳定性。提出了结合机器视觉的全自动填钢珠方法,通过机器人和钢珠喷嘴的结合,有效地提高钢珠填入工作的效率和准确度,填入钢珠的准确度达到了99.5%以上。对于极少数不能成功填入钢珠的情况,结合了机器视觉技术,对填入钢珠结果进行检测,杜绝了工艺孔未填入钢珠就被伺服压机压装的可能,这样就在保护了伺服压机的同时降低了液压阀块的报废率。采用多轴伺服定位机构的液压阀块钢珠压装系统,有效地解决了液压阀块上钢珠压装孔的不同分布和个数不定等问题,保证了液压阀孔钢珠压装效果的一致性。通过机器人及其前端的大功率电磁吸盘,可实现机器人对已压装完钢珠的阀块进行翻面,实现了全自动化生产。

4 基于多轴伺服控制的液压阀块钢珠压装动作

5 结 论