基于漏磁检测技术的游乐设施钢滑索探伤装置研究

2021-01-28王柏然童仁园金卫良

王柏然,童仁园,李 青,金 英,金卫良,林 正

(1.中国计量大学 机电工程学院,浙江 杭州 310018;2.浙江省特种设备科学研究院,浙江 杭州 310020)

滑索承载索是强度高、韧性强的特种钢丝绳,长时间运行滑索钢丝绳会出现一定损伤,急需一种检测装置对其进行探伤检测,以确保其在安全范围内工作,保证游客人身财产安全,以及避免定期更换滑索钢丝绳造成的资源浪费。目前钢丝绳无损检测有多种,曹青松[1]、于小杰[2]等推进了钢丝绳电涡流检测方法,检测速度快、灵敏度高,但由于集肤效应,该方法仍然存在无法有效检测钢丝绳内部断丝的问题。张灿[3]运用X光无损检测技术实现了钢丝绳缺陷检测,其探伤能力强,可以直接得到X光图样,但是X光具有辐射性以及设备体积较大无法便携是目前存在的问题。窦毓堂[4]提出空间磁场矢量合成原理,极大推动了钢丝绳弱磁检测研究的进步,但是弱磁探伤能力不强。田青山[5]利用激光检测技术有效测量钢丝绳径缩变化量,但是存在结构复杂、功耗较大的问题。聂林[6]运用声发射技术有效检测钢丝绳内部缺陷,但是传感器需要接触钢丝绳,不适合实际应用。本文采用永磁励磁,圆周阵列霍尔元件的漏磁检测法,结构简单便携,所需能源小,探伤能力强,适合高空检测。

1 磁路理论设计及ANSYS Maxwell磁路仿真

1.1 磁路理论分析

探伤装置需运行在悬空滑索钢丝绳上,无法携带大型电池进行励磁,所以采用永磁励磁法。采用环形径向充磁的钕铁硼永磁铁,其具有很高的剩余磁感应强度和很高的剩余磁化强度,可以在气隙中产生足够强的磁场,对滑索具有稳定、持久的磁化能力。装置示意图如图1,其等效磁路如图2。

图1 装置示意图Figure 1 Schematic diagram of installation

图2 等效磁路Figure 2 Equivalent magnetic circuit

由磁路欧姆定律:

(1)

(2)

可知,双磁环回路磁通量会多于单磁环磁通量。在不考虑漏磁即闭合磁路中磁通量不变的情况下,有公式:

(3)

式(3)中:B为磁感应强度,T;Φ为磁通量,Wb;S为垂直于磁场方向的面积,m2。

可得

(4)

式(4)中:SM是磁环内环表面积,m2;SR是钢丝绳径向截面积,m2;BR1是单磁环钢丝绳中磁感应强度,T;BM是磁环内环表面磁感应强度,T;N是倍数。

容易得知滑索钢丝绳中的磁感应强度为磁环表面磁感应强度的N倍,当在滑索钢丝绳另一端加一个磁性相反的磁环时,构成闭合磁路,磁通量增加1~2倍,滑索钢丝绳中的磁感应强度变为

BR2=sNBM。

(5)

式(5)中,s为双磁环磁感应强度系数,s∈(1,2)。

上述分析可以得知:可以通过控制磁环内环表面积SM来控制钢丝绳中的磁感应强度BR2。当磁环内径、厚度不变时可以通过加宽磁环宽度或加大磁环厚度来增大滑索钢丝绳中的磁感应强度BR2。以使滑索钢丝绳被充分磁化至饱和。

1.2 Maxwell磁路仿真

本装置采用的N38烧结钕铁硼永磁环,径向充磁,可以使滑索钢丝绳被磁化后的内部磁场均匀分布。滑索钢丝绳采用Φ16,6×36WS+IWR的镀锌钢丝绳,材料为钢丝绳碳素钢。衔铁材料是电工纯铁,相对磁导率高,磁路漏磁少。设定提离值为5.25 mm,磁环外环半径17.25 mm,内环半径13.25 mm,宽度20 mm。图3是形状大小相同磁场强度不同的永磁铁励磁情况下的滑索钢丝绳表面轴向磁感应分布。

图3 滑索钢丝绳表面轴向磁感应强度分布Figure 3 Distribution of axial magnetic induction intensity on the surface of strop

由图3可以看出,不同磁场强度的永磁铁对滑索钢丝绳进行磁化,滑索钢丝绳表面磁感应强度几乎相同,通过自制感应线圈对磁路中钢丝绳进行磁场检测,与仿真结果基本吻合,说明滑索钢丝绳已经达到磁饱和状态。

2 检测原理与硬件电路设计

2.1 检测原理及传感器分布

滑索钢丝绳为铁磁物质,处于磁回路中时起到导磁作用,大量磁感线被约束在滑索钢丝及气隙之中,当滑索表面出现损伤时,完好的磁回路被破坏,滑索表面会出现漏磁场,垂直于磁感线方向放置的霍尔传感器通过漏磁场时,输出端的电势差会发生变化。如图1,一对传感器(传感器1、传感器2),沿着滑索钢丝绳轴向方向运动,当遇到漏磁信号时,传感器2输出端电压U2会升高,传感器1的输出端电压U1不变,为初始状态值,ΔU=U2-U1,ΔU>0;当传感器由空心位置运动到实心位置时,传感器2已经检测不到漏磁场,输出端电压恢复初始值,传感器1有漏磁场穿过,输出端电压升高,此时ΔU<0。通过检测ΔU的变化,可以得漏磁场的分布情况。本装置采用12组霍尔传感器,如图4,圆周阵列于滑索周围,确保不漏失损伤漏磁信号。

图4 传感器分布图Figure 4 Sensor distribution

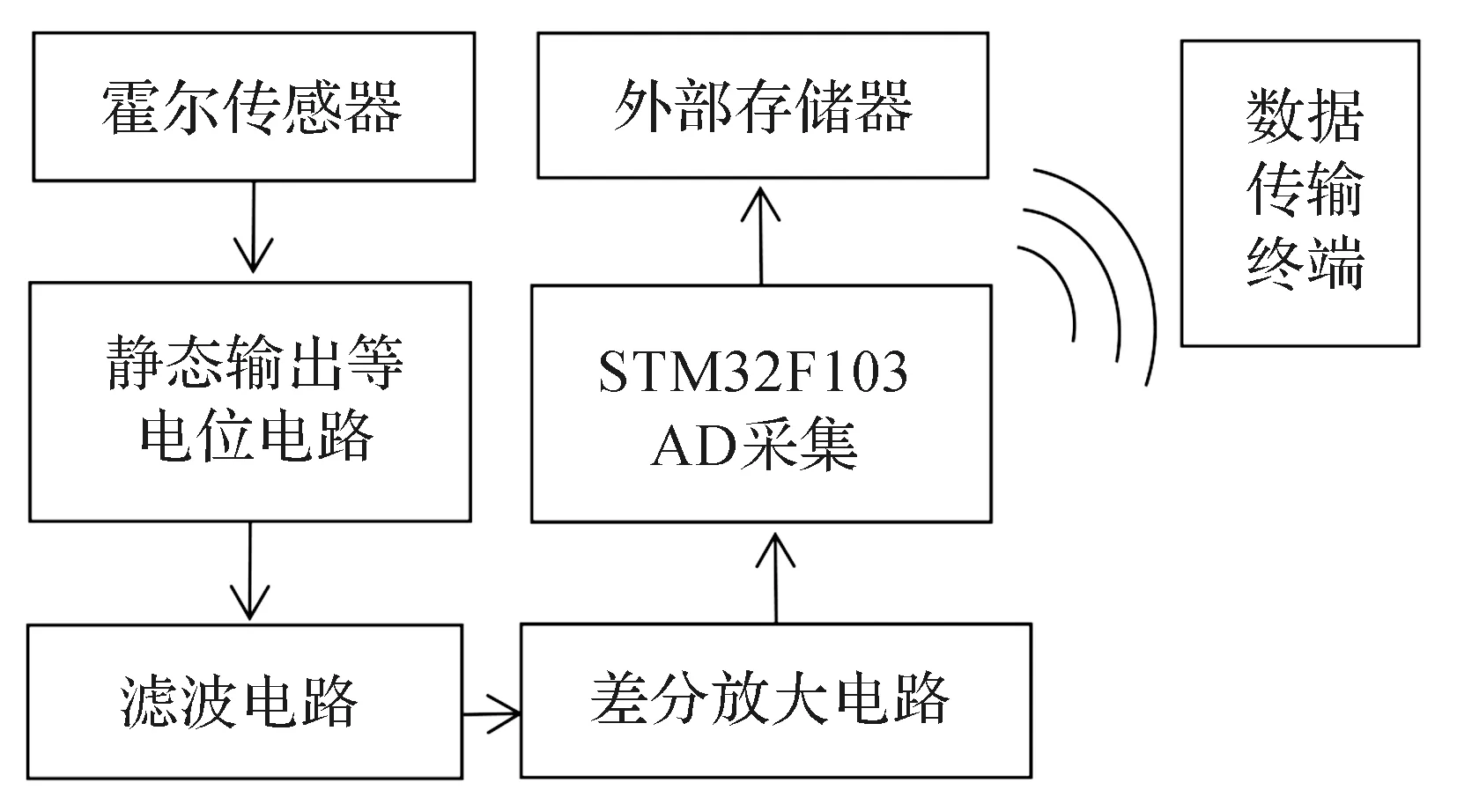

2.2 检测电路设计

霍尔传感器的输出电压作为后续检测电路的输入,通过滤波、差分放大进行处理,可以抑制由于装置震动或者滑索钢丝绳晃动引起的共模干扰,传感器对之间的距离为滑索钢丝绳的一个股距,可以很好的抑制股波[7]的影响。但是由于滑索钢丝绳相邻股距并不是严格的相等以及传感器间距实际的误差,测量得到的波形仍然是波浪形状,断丝的漏磁信号都是叠加在股波之中,股波信号是不能完全去除的。由于每个传感器之间具有差异性,静态输出电压不同,为了使差分放大的倍数足够大,本文设计了传感器输出等电位调节电路,使得传感器静态输出电压差几乎为0,微弱的漏磁信号会得到有效的放大。通过十二通道AD采集传输至MCU,数据存储到存储器以便分析,图5为单通道采集电路框图。

图5 单通道采集电路框图Figure 5 Block diagram of single channel acquisition circuit

3 软件设计

本文采用旋转编码器输出高电平触发MCU外部中断进行AD采集的方法。旋转编码器与滑轮轴相联,滑轮通过压紧力压在钢丝绳上,不会打滑,装置每行走1 mm,编码器输出一次高电平,MCU采集一组数据,存储到外部大容量存储器中,可以通过功能选择,将数据读出发送至上位机,进行数据处理和损伤分析。此方法解决了因装置行走的速度不匀导致数据漏采的问题。图6为程序设计流程。

图6 程序流程图Figure 6 Program flow chart

4 断丝损伤判断算法及误差分析

对于滑索钢丝绳来说,最典型的局部缺陷类损伤就是断丝,由于滑索钢丝绳表面镀锌,防锈效果好,所以锈蚀斑点这类损伤较少,本装置主要针对断丝缺陷。

4.1 实验检测断丝结果

实验测量中传感器与断丝缺陷的位置关系有两种,一种是传感器位于断丝缺陷与滑索轴心连线的延长线上,称为正对位置,如图7实心圆位置;另一种是断丝缺陷位于两个相邻传感器与滑索轴心连线形成的夹角平分线上,称为错对位置,如图7空心圆位置。

图7 缺陷位置Figure 7 Location of defect

4.1.1 正对位置实验结果分析

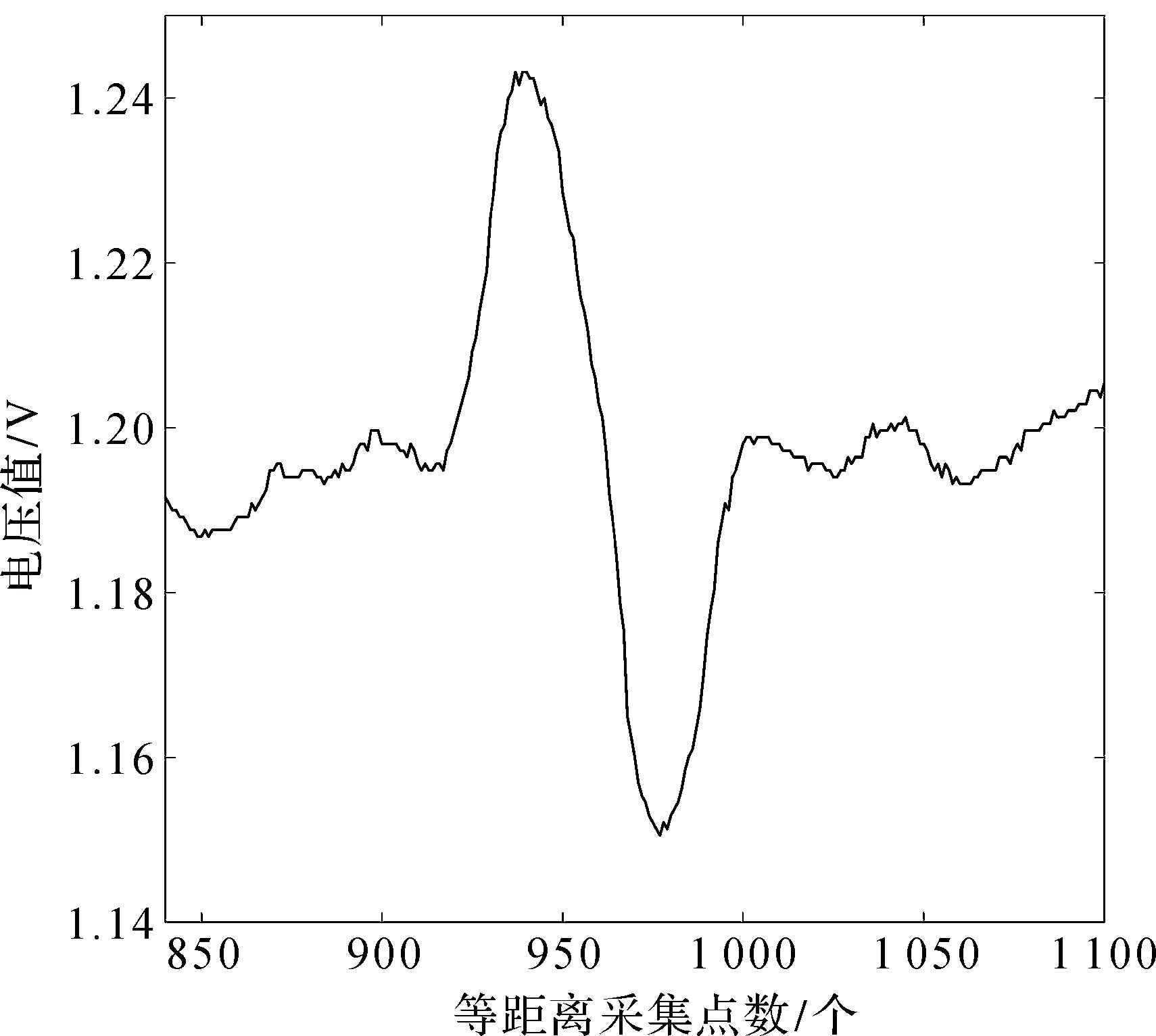

图8为正对位置断丝漏磁信号经霍尔传感器转化后的电压值曲线图。可以看出断丝信号的形式为上下起伏的形式,由于断口的形状差异,以及断丝翘起的程度,都会造成断口处漏磁场的分布会有所不同,这样经过霍尔传感器转化来的电压波形也会有所差异,断口越宽,断丝数越多,电压峰峰值越大。考虑放大电路的放大倍数以及霍尔传感器的灵敏度,可以计算得出单根断丝的漏磁场强度在2~7 mT之间。

图8 正对位置断丝信号波形Figure 8 Signal waveform of wire breakage at right position

图9是1 mm、8 mm断口宽度断丝信号曲线图,可以看到1 mm断口宽度的断丝信号会出现第二个波峰。这是由于1 mm断口产生的漏磁场范围很小,小于股距,而传感器对是按股距来布置的,当先行传感器走过1 mm断口漏磁场时,后行传感器还有一段距离到1 mm断口漏磁场,这之间就会像没有断口时将股波信号采集进来,从而形成这种波形;当后行传感器到达1 mm漏磁场时,电压波形就会下降,形成波谷。随着断口宽度的变大,所产生漏磁场的范围就会变大,这样的第二波峰就会消除掉,如8 mm断口宽度断丝信号一样。断丝断口宽度可以根据波谷波形的宽度来判别。

图9 1 mm、8 mm断口宽度断丝信号曲线图Figure 9 1 mm、8 mm fracture width broken wire signal curve

图10是集中处两根断丝与单根断丝的信号曲线图。对比两根断丝与一根断丝峰峰值的大小,两根断丝的峰峰值可达到300 mV,断口宽度大于1 mm时,将超过300 mV,大量实验得出单根断丝的信号峰峰值由190~290 mV之间,根据这一特点就可以实现断丝根数的定量检测。

图10 1 mm断口宽度集中两根断丝、一根断丝曲线图Figure 10 Fracture width of 1 mm concentrated two broken wires and one broken wire curve

4.1.2 错对位置实验结果分析

实验中将断口宽度5 mm的单根断丝位于两个相邻传感器之间,装置匀速滑过后得到相邻传感器的输出电压信号波形,如图11。A、B通道放大倍数相同,峰峰值不同是由于断口与两个传感器的距离不同,距离越近,峰峰值越大。从图11中可以看出,当相邻传感器之间出现断丝缺陷时,两个传感器均能捕捉到漏磁场,当断丝定性判断两个相邻通道断丝位置相同时,认为该断丝处为可疑点,进一步观察可疑点相邻两传感器的电压信号波形的趋势,可判定是否为同一个处断丝。由于实际滑索断丝缺陷具有很大的差异性,即使滑索同一个径向横截面上存在两个断丝处,然而断口的形状、宽度、断丝的翘起程度及翘起方向等都不会完全相同,这就导致了不同的断丝缺陷会有不同分布的漏磁场,采集到的电压信号波形也是不同的,如果相邻传感器输出波形形状、趋势几乎相同,可以判定存在错对位置断丝。

图11 错对位置相邻传感器输出信号波形Figure 11 Stagger position adjacent sensor output signal wave

4.2 断丝定量检测判定算法

4.2.1 断丝损伤的定性判断

断丝信号在整个检测信号中属于异常信号,特征明显,会有一对较大波峰波谷出现,通过这一特征来实现断丝损伤的定性判断。首先要进行断丝阈值UT的设定,取一段与待测钢丝绳相同型号完好无损的钢丝绳,装置在其上检测100个股距的距离,分别计算每个股距距离中检测到的电压值的最大差值即股波峰峰值,再对100个股距计算得到的股波峰峰值取最大值,再乘以一个断丝判定系数μ,将这个值设定为断丝阈值,公式如下:

Ui=Max{|Uim-Uij|},m≠j。

(6)

式(6)中:Ui表示第i个股距的股波峰峰值,V;Uim、Uij分别为第i个股距采集到的第m、j个电压值,V;m与j的取值范围由装置运行速度和滑索钢丝绳的股距确定;UT为断丝阈值,V。

UT=μMax{Ui}。

(7)

式(7)中,μ为断丝判定系数。

通过实验结果确定,对于断丝的定性判别,一般取2左右,不可过小,以免造成误判。当采集到的某一股距中的电压最大差值超过断丝阈值UT,即可判断为断丝损伤。

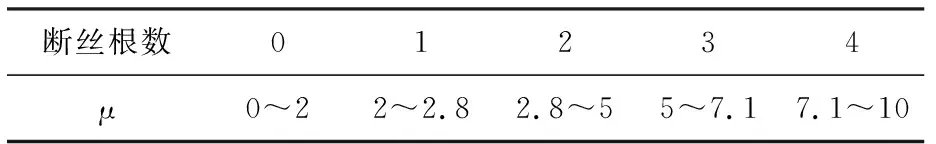

4.2.2 断丝损伤的定量判断

由图10可知,两根断丝与单根断丝电压信号的峰峰值是不同的,所以可以通过设置不同的断丝根数阈值UST,来判断断丝的根数。通过实验检测不同断口宽度多根断丝采集电压波形确定判定系数μ的取值范围,如表1。

表1 断丝判定系数取值范围

断丝根数判定公式:

UST=μUT,

(8)

Us=Max{|Usn-Usz|},n≠z。

(9)

式(9)中:Us表示实测滑索钢丝绳的第s个股距的股波峰峰值,V;Usn、Usz分别为第s个股距采集到的第n、z个电压值,V;n与z的取值范围由装置运行速度和滑索钢丝绳的股距确定;s由滑索钢丝绳的长度确定。

UST(μ=t)≤US≤UST(μ=t+1),t=0,1,2,3。

(10)

必须指出,当断丝处位于错队位置时,其电压信号波形会相对于正对位置的电压信号波形有所衰减,最大约减少20%。对于错对位置的断丝定量判断,可以将判定系数乘以20%再进行判断。

4.3 误差分析

实验验证中使用的滑索钢丝绳规格是Φ16,6×36WS+IWR的镀锌钢丝绳,对其不同位置,制作不同的断丝损伤状态,如不同的断丝位置、集中断丝处的根数等。通过设定实验积累的断丝阈值经验值来进行实验,对不同断丝情况的钢丝绳进行了20次检测,实验结果如表2。

表2 断丝判定实验数据

根据表2可知,本文设计的探伤装置的断丝检测准确率可以达到97%,可以有效检测滑索钢丝绳的断丝缺陷。

5 总 结

本装置利用漏磁检测的方法,可以对滑索钢丝绳断丝损伤进行有效定量检测,断丝损伤检测准确率可达97%,从而填补滑索钢丝绳不能检测的技术空白。装置的不足体现在:1)断丝缺陷的形态多种多样,目前不能准确分析出断口的形态,需要积累大量的现场滑索钢丝绳的损伤形态;2)断丝判定的算法有待优化,对集中多根断丝处容易误判;3)本装置检测主要针对载重的滑索承载索,牵引索没有检测。目前滑索钢丝绳仍然是定期更换,对滑索钢丝绳有效的检测,可以减少大量的资源浪费,这也是本装置的价值所在,因此具有一定应用前景。本装置与同课题组其他研究人员研发的索道机器人配合使用。