柔性基层沥青混凝土路面施工试验分析

2021-01-28谢鑫

谢 鑫

四川公路桥梁建设集团有限公司海外分公司(610041)

1 工程概况

国内新建一条长度为75.19 km 的双向四车道高速公路,设计时速为100 km/h,路面宽度为23 m。公路的路面设计为半刚性基层的沥青混凝土。为分析运用柔性基层的可行性,进一步解决半刚性基层沥青路面存在的问题,对级配碎石基层和沥青碎石基层进行了施工试验研究,以便为后续铺设柔性基层沥青混凝土路面提供参考依据。柔性基层试验段位于公路的 S20+500~S23+600 段。

1.1 试验公路的结构分析

此段公路的路面运用柔性基层的沥青混凝土,主要使用3 种结构。

1 号结构:施工试验段为 S20+500~S21+400,上面层为4 cm 厚的沥青混凝土;中面层为5 cm 厚的中粒式沥青混凝土;下面层为6 cm 厚的粗粒式沥青混凝土、6 cm+8 cm 厚的沥青碎石、20 cm 厚的级配碎石垫层、20 cm 厚的二灰土底基层。

2 号结构:施工试验段为 S21+500~S22+400,上面层为4 cm 厚的沥青混凝土;下面层为7 cm 的粗粒式沥青混凝土、9 cm+8 cm 厚的沥青碎石、21 cm厚的级配碎石垫层、20 cm 厚的二灰土底基层。

3 号结构:施工试验段为 S22+500~S23+600,上面层为4 cm 厚的沥青混凝土;下面层为7 cm 厚的粗粒式沥青混凝土、8 cm 厚的沥青碎石、13 cm 厚的级配碎石垫层、17 cm 厚的二灰碎石、20 cm 厚的二灰土底基层。

通过在级配碎石的顶面做透层及封层来确保其表面的黏结性和强度,并且在沥青碎石和沥青碎石间及沥青混凝土间全部撒布粘层[1]。

1.2 柔性基层的配比

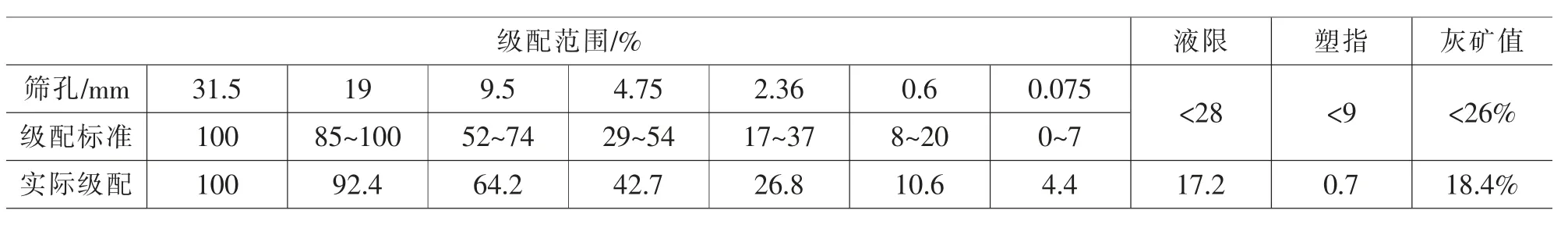

1.2.1 级配碎石配比

石料使用石灰岩,具体配比见表1。通过分析,确定最终的配合比为:1~2 cm 粒径的碎石为37%,0.5~1 cm 粒径的碎石为 20%,0.3~0.6 cm 粒径的碎石为16%,矿粉为27%。重型击实试验结果表明:最大干密度为2.18 g/cm3,最佳含水量为5.8%。

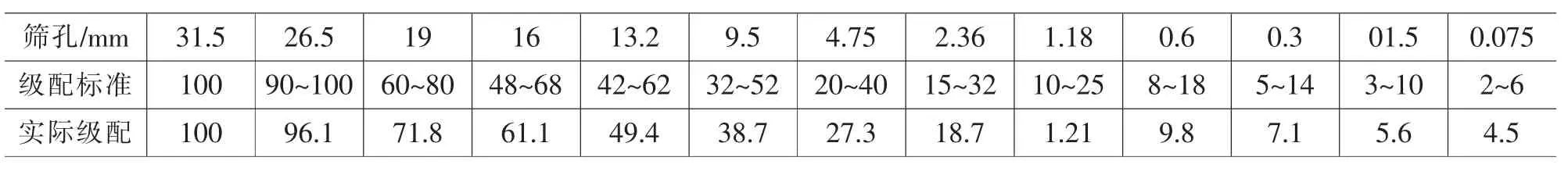

1.2.2 沥青碎石配比

S20+500~S21+400 段左幅和 S22+500~S23+600段左幅均使用50#重交通道路石油沥青,S21+500~S22+400 段左幅使用70#道路石油沥青,而骨料则运用石灰岩, 石屑使用石灰岩生产的石屑。通过对ATB-25 沥青碎石开展GTM 配比试验分析,最终确定沥青用量3.0%,密度2.508 g/cm3。具体合成的级配见表2。

2 施工重点分析

2.1 级配碎石

2.1.1 搅拌和运输运用2 台产能为250 t/h 的拌和楼进行搅拌生产, 并且在拌和楼上安装用于去除粒径过大碎石的滤网。为保证搅拌质量,在拌和时对混合料的含水量进行相应的抽查。如果运输的距离太远及天气太热时,为避免水分过度蒸发,在运输时对混合料进行相应的覆盖处理。在对运输自卸车进行装料作业时,应当分成2~4 层进行装料,为避免骨料离析应该分前、后、中 3 次进行装料[2]。

表1 级配碎石配比

表2 ATB-25 沥青碎石级配

2.1.2 摊铺与整型

摊铺采取阶梯式施工方式,运用2 台施工机械同时施工,并且前后间隔15 m。两台机械重叠摊铺20 cm,以确保平整度;摊铺速度保持在1.5 m/min左右。通过试验,确定松铺系数为1.12。在摊铺过程中,对于前面的摊铺机路肩的两侧,分别用挂钢绞线和横坡仪的方式予以相应的控制,而对后面的摊铺机则使用钢绞线和滑靴进行控制,并且将滑靴安放在已摊铺的基准面上。

2.1.3 碾压

碾压的顺序和速度为:

1)使用20 胶轮的压路机进行碾压,共2 遍;速度控制在 15~1.7 km/h。

2)使用YZ18 压路机进行低频高振幅的振压,共 1 遍;速度控制在 2.0~2.5 km/h。

3)再次使用20 胶轮的压路机进行碾压,共1遍;速度控制在 2.0~2.5 km/h。

4)再次使用YZ18 压路机以高频低振幅进行振压,共 2 遍;速度控制在 2.0~2.5 km/h。

5)最后再使用20 胶轮的压路机进行碾压,共1遍;速度控制在 2.0~2.5 km/h。

在碾压成型之后对路面进行检验,并且要求在24 h 之内检测结束,不合格的位置要返工。

2.2 透层、封层和粘层

2.2.1 透层

使用普通的乳化沥青PA-2 作为透层油, 并要求沥青的用量占35%。级配碎石撒布的用量控制为1.2 kg/m2。

2.2.2 下封层

下封层使用重交70#沥青的SBR 改性乳化沥青和碎石,并以层铺法进行施工。

SBR 改性乳化沥青使用PA-3 乳化沥青,并添加3%SBR 改性剂。

沥青撒布施工前进行试洒,以确定喷洒速度和洒布量。

碎石撒布使用7~9 mm 的单级配石灰岩,并用乳化沥青预拌。碎石撒布量为(6~8)×103m3/m2。

利用胶轮压路机进行碾压,提高碎石沥青下封层的牢固性。

2.2.3 粘层

使用SBR 改性乳化沥青乳液,乳化沥青为PC-3 乳化沥青,用量为40%~50%。由于2 号结构与3号结构的厚度比较薄,为避免水分的渗入,在下层与沥青碎石间做1.6 kg/m2及2.0 kg/m2的防水层。

2.3 沥青碎石

2.3.1 施工工艺

沥青混合料的温度控制参数见表3。

表3 沥青混合料的温度控制

为确保摊铺的连续性,使用2 台摊铺机进行梯队式施工,并且要求2 台机械前后间隔5~10 m,摊铺面重叠5~10 cm。

2.3.2 碾压

碾压的初温度应当高于120 ℃,最厚的结构层为9 cm 厚,应使用1 台20 t 的胶轮压路机与3 台DD110 双钢轮压路机进行碾压施工。

首先使用20 t 胶轮压路机初压, 速度控制在1.5~2 km/h;复压时使用双钢轮压路机振压3 遍;终压在复压之后进行,使用双钢轮压路机静压1 遍,速度控制在2.5~3.5 km/h。另外,碾压最终时的温度应高于70 ℃,并且以路面无轮迹为宜。

通过验证表明,9 cm 厚的混合料压实度可以高达95%以上,达到相关的标准和要求。

最后进行弯沉试验,试验结果表明:1 号结构施工段的弯沉代表值为28.35(0.01 mm),2 号结构施工段的弯沉代表值为25.77(0.01 mm),3 号结构施工段的弯沉代表值为16.86(0.01 mm)。

3 试验路评定

在经过一段时间的运行后,通过对试验路段的车辙、弯沉及裂缝等相关的指标开展分析,得到表4的评定结果。

表4 试验路的各项评定

4 经济效益对比

1 号结构最终的造价确定为 245 元/m2,2 号结构最终的造价确定为230 元/m2,3 号结构最终的造价确定为187 元/m2。正常的结构造价则是181 元/m2。

5 结语

通过分析发现,柔性基层产生裂缝的概率为0,由此表明,柔性基层可以避免出现裂缝。在3 个不同的试验路段中,车辙的深度无较大的差异,并且车辙的深度均小,由此表明,柔性基层和半刚性基层的抗车辙能力相差并不大。另外,经济技术分析表明:运用3 号柔性基层结构最高效且合理。