磨粉机研磨系统稳定性影响因素研究进展

2021-01-28高杨杨武文斌贾华坡李蒙蒙刘培康侯宁沛

高杨杨,武文斌✉,贾华坡,李蒙蒙,刘培康,侯宁沛

(河南工业大学 粮油机械研究所,河南 郑州 450001)

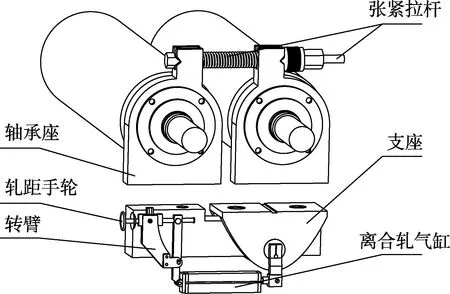

磨粉机研磨系统主要由磨辊、轴承、轴承座、辊间传动机构以及离合轧与轧距调节机构组成(图 1)。一般认为,在实际工作中,磨粉机保持预设研磨效果的能力称为研磨系统的稳定性,该稳定性的表征量为轧距的稳定。Kenneth F.Fuh[1]发现轧距的大小决定磨粉机磨下物粒度的分布。磨粉机运行不稳会造成研磨效果低下、能耗增大等问题[2],舒服华[3]通过对传统灰色关联分析模型进行改进,提出了磨粉机磨辊动不平衡灰色分析诊断模型;杜润鸿[4]从轧距系统零部件材质选择、加工精度和结构设计原理等方面对影响磨粉机轧距稳定的因素进行分析,并提出相应的解决措施;黄学敏,吴建章等[5]从小麦品质、着水与润麦时间、磨辊表面技术特性等多个方面对影响面粉加工精度的因素进行分析,提出生产高品质面粉的要求与措施。小麦破碎时第一道磨粉机研磨效果十分重要,它将直接影响后续工艺的加工长度和质量[6]。影响磨辊研磨系统稳定性的因素众多,却并未形成统一完善的理论,因此理清各因素对研磨系统稳定性的影响机理较为重要。本文结合国内外的研究内容对磨粉机研磨系统失稳机理、影响因素进行综述并加以分析,为磨粉机稳定性研究提供参考。

图1 磨辊研磨系统示意图Fig.1 Schematic diagram of grinding roller grinding system

1 研磨系统失稳机理分析

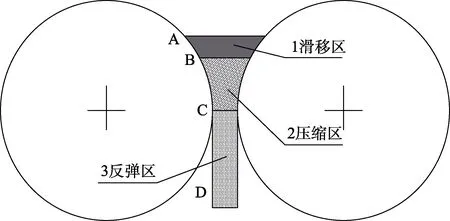

磨粉机工作时,研磨系统失稳机理主要有两种,分别是震颤失稳、零部件疲劳破坏。物料在经过两辊之间时,先进入滑移区,物料与物料之间开始挤压并被预粉碎,呈压缩状态流动;然后进入压缩区,小麦料层逐渐被压实和搓撕,此时小麦受力较大而粉碎;最后进入反弹区,小麦不受挤压力和摩擦力作用[7]。如图2所示,在A到C的过程中,小麦所受挤压力和摩擦力在水平方向上合力统称为研磨力,此时,快慢辊表面的物料速度与之转速相同,料层在左右两边受相反的摩擦力作用,该力作用使物料撕裂破碎,产生热量小,越靠近轧距最小处,撕裂越明显,磨辊和物料受力均匀,摩擦力波动较小,研磨力呈线性特征。上述可知,两只磨辊在整个轴向辊面上,必须保持轧距的一致性才能使磨辊研磨效果最大化,不同品种和含水量的小麦需要设定不同轧距[8],所以,磨辊系统保持预设轧距的能力尤为重要。

图2 磨辊工作示意图Fig.2 Working diagram of grinding roller

然而,在实际工作时,快慢辊表面的物料速度与其中一辊的转速相同或相近,料层与另一辊之间产生相对滑动,辊料之间由最大静摩擦变为滑动摩擦,物料主要靠挤压破碎,同时伴随着搓撕,产生热量多,此时磨辊表面受动态变化的摩擦力作用,研磨力呈非线性特征,将导致研磨过程磨辊产生震颤失稳,这与小麦物理特性及磨辊表面技术特性有关。该震颤破坏轧距自锁机构的封闭力系,使轧距控制脱离刚性限制范围[9],降低磨辊支承刚度,受冲击时轧距发生变化。磨辊失稳震颤和两辊轴向轧距不均匀都会造成研磨效果低下,此外系统零部件精度、装配精度也会对轧距稳定产生影响[10]。

2 磨辊系统稳定性影响因素

Campbell[11]认为:小麦研磨效果影响因素取决于颗粒、磨辊及磨粉机工作条件。磨辊系统运行稳定是保证研磨效果的关键,依据小麦破碎效果的影响因素可将研磨系统稳定的影响因素分为三类,分别为磨辊系统零部件精度、加工工艺参数、装配质量。

2.1 零部件精度

2.1.1 磨辊精度

2.1.1.1 质量偏心 磨辊辊体是由双金属离心铸造而成,离心铸造高合金白口铸铁时,辊体复合部位常形成易于剥落的碳化物,且存有组分偏析等问题[12],磨辊在制造成型时,不可避免会有质量偏心,它是引起磨辊自激振动的主要因素[13]。激振力F的大小可由下式计算:

式中:m为磨辊质量,kg;e为磨辊质量偏心距,m;ω为磨辊转速,rad/s。

激振力的方向是随着磨辊的旋转不断变化的,引起磨辊弓状空间回转。而当与辊间压力同向时,两磨辊间的间距增大,辊间压力减小;反之,磨辊间的间距减小,辊间压力增加。

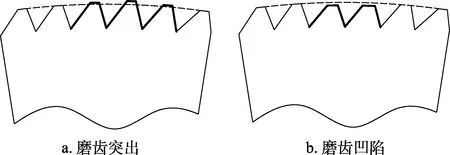

2.1.1.2 径向跳动 磨辊加工后,辊轴和辊体外圆表面对磨辊轴承中心公共轴线的径向跳动量不大于0.01 mm,表面不应有裂纹、夹渣、气孔、砂眼等缺陷。磨辊工作时,径向跳动导致轧距出现周期性变化,并有几率加大冲击载荷。以齿辊为例,径向跳动量过大,加工成型后容易产生磨齿突出和磨齿凹陷(图3)。

图3 磨齿形态Fig.3 G ear grinding shape

2.1.1.3 表面硬度 磨粉机的磨辊与物料间的磨损属于磨料磨损[14]。辊体经过加工之后,拉丝辊硬度应为肖氏硬度68~74 HS,且测点硬度偏差不大于8 HS[15],磨辊表面强化处理工艺主要有等离子喷涂、激光熔覆、激光表面淬火和等离子弧表面淬火等[16]。磨辊长时间运行之后,与物料摩擦磨损积累到一定量,导致磨辊外形发生变化,正常工作条件下,磨损应导致磨齿由锋变钝,齿顶由宽变窄,剪切效果下降,光棍粗糙度降低,容易产生压力集中现象,磨辊受到突变辊压的频率增加。

2.1.1.4 粗糙度和锥度 目前,对于大中型磨粉机,磨辊与轴承大多采用锥面配合[17],这样可使轴承具有更高的径向定位精度和回转精度[18],但该处的粗糙度和锥度会影响辊轴与轴承的装配精度和接触刚度,一般辊轴上与轴承配合面的粗糙度为Ra=0.08 μm,锥度为C=1∶12,并且两配合锥面的接触率要≥80%,若粗糙度较大,相互配合的孔、轴表面上的微小峰被磨除后,他们的配合性质发生变化,降低轴承抵抗外力、发生接触变形的能力,同时也会造成两辊平行度误差。

磨辊精度高低主要取决于磨辊的制造技术,在制造磨辊时,有效控制磨辊偏心量和径向跳动、加强磨辊表面硬度和精度可以降低磨辊振动和磨损,能够持续保持磨辊的最佳工作状态。

2.1.2 轴承精度的影响

轴承是保证磨辊系统正常工作的重要零部件,直接影响磨辊的运转性能。轴承内圈的内径尺寸和壁厚误差、圆度、垂直度等是轴承重要的尺寸和形状精度指标,决定着轴承的旋转精度、装配精度和定位精度等[19]。现代磨粉机大多采用内孔为圆锥孔的调心滚子轴承,轴承内圈通过带开口的锥套和用于压紧的圆螺母固定在磨辊轴上。轴承承受径向载荷时,由于存在径向游隙,运转过程中滚子逐渐进入和退出载荷区,使得内圈中心的径向位置发生周期性变化,产生稳态振动[20]。若轴承内外圈尺寸误差较大,轴承内外圈轴心与辊轴轴心没有中心对齐,局部受力过大,降低轴承运转精度[21]。除此之外,轴承滚子表面粗糙度,也会对轴承的稳定旋转产生影响[22]。所以选择高精度高强度的轴承,并定期进行轴承检查和润滑可以有效降低因轴承带来的磨辊磨损加剧和研磨效果下降等问题。

2.2 加工工艺参数

2.2.1 小麦物理特性及喂料

小麦在入磨前都需要进行着水润麦调质处理,是为了增加小麦皮层的水分,以提高皮层的抗破坏强度,在制粉时不易破碎[23]。润麦时,小麦着水均匀度会影响小麦的硬度,当硬度差别较大时,磨辊会受到额外的冲击载荷[24]。Galindez-Najera S.P.[25]利用对硬小麦和软小麦磨碎部分进行光谱分析后得到的外胚乳、中间层胚乳、糊粉胚乳和淀粉胚乳的实验数据,推导了小麦粉碎过程中的破碎方程,研究表明不同的破碎机制与麸皮层的力学性能和粘附性有关。Campbell G. M.[26]从单粒小麦特性分布出发,建立基于破碎方程的研磨模型,利用该模型求得不同小麦初磨的输出粒度分布,这些模型可以根据Perten单核表征系统(SKCS)的特性,预测不同粒径和硬度的小麦的破碎;Muhamad I. I.[27]采用声波筛分法测定9~17%含水量的小麦破碎后的粒径分布,研究表明含水量在16%时,粒径最为均匀。Fuh K. F.[1]将 Kumaraswamy破碎函数运用到小麦辊磨破碎中,模拟了轧距对破碎的影响,并通过将常规小麦Cappelle与球形小麦Triticum sphaeroccoccum杂交,获得了一组新的小麦样本,这些样本通过碾磨获得一系列形状样品,对其残差分析表明:小麦形状对破损的影响具有统计学意义,并且长麦粒比圆麦粒更易破碎。另外,喂料时小麦流层的均匀程度和厚度也是造成磨辊稳定性差的因素[28]。磨辊在研磨时,不平衡力主要来自于辊和料之间的摩擦作用,摩擦面的大小会引起磨辊系统外阻尼的变化。对于心磨磨辊,入磨物料含粉率过高,在研磨时细小颗粒易被压实形成具有一定抗力的粉片层,阻止两辊继续靠近,两磨辊失去缓冲,容易产生振动[29]。

2.2.2 温升

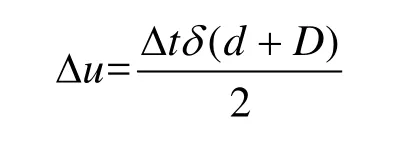

磨辊在生产过程中普遍存在温度较高的现象,主要是由于磨辊与物料之间的剪切,挤压、和摩擦力作用,两辊之间有很大的辊间压力,磨辊对物料的挤压和摩擦会使磨辊和物料之间产生大量的摩擦热[30]。同时,在非稳态阶段由于物料的粉碎,变形热、摩擦热及热传导的作用,磨辊辊面温度逐渐升高,并向磨辊内部传热,造成磨辊内部有大量热量囤积[31],温度可达75 ℃[32],造成磨辊自身精度发生改变。囤积的热量沿轴向向辊体两侧端面及轴部传递,到达轴承处,使轴承温度升高。装到磨辊上的轴承游隙要达到0.030~0.045 mm[29],温升使径向游隙减小,工作时磨损增大,且滚柱与滚道之间不能形成较厚的润滑油膜,轴承易发热烧坏[33],同时还增加动耗。径向游隙的减小量Δu可由下式估定:

式中:Δt为温差,℃;δ为钢的线膨胀系数;d为内径,mm;D为外径,mm。

如果出现高温(60 ℃以上),润滑脂会加速氧化,当接近 90 ℃,普通润滑脂的氧化严重制约了润滑脂的性能[34],润滑油的流失又会加速轴承的磨损和自身温度升高,形成恶性循环直至轴承报废。对温度控制还需要国内外学者从热源、热传递和热耗散等方面进行研究,以达到温控的目的。

2.2.3 传动系统

国内磨粉机传动机构大多采用V带传动,动力源为电动机,并且磨粉机与电动机之间隔层安装。带传动机构在工作时存在着一定的冲击振动,影响传动精度。V带传动系统的振动大致有两类:一是传动系统沿两V带轮中心连线方向的振动,称为带传动的纵向振动;二是带沿与带的运动方向垂直方向的振动,称为带传动的横向振动[35]。这两类冲击振动均会对磨辊施加一个额外的冲击载荷,纵向振动会造成磨辊轧距的不稳定;横向振动会增加磨辊的噪声,降低带的寿命,影响传动系统的可靠性;磨辊受到径向及轴向的冲击力,导致磨辊在工作时稳定性受到影响,此外同步带轮也属于旋转部件,其尺寸和形位误差同样会影响到带传动运转精度。新型传动系统的设计应用可以大大降低能耗,意大利 Omas公司设计的新型磨粉机,直接采用永磁扭矩电机驱动,摒弃了异步电动机传动和辊间传动机构,大大提高了磨粉机运行稳定性。

2.3 装配精度

磨辊系统的装配精度是磨粉机产品质量的重要指标,装配后轧距的保持至关重要。Fang C. and Campbell G. M.[36]利用高速成像技术研究了不同磨辊配置方式下小麦的破碎形态,以及轧距的大小对小麦破损后粒度分布状况,结果表明:锋对锋的布置方式下,小麦与磨辊之间的滑移更小,磨辊受到的不平衡力也更小。何方,赵卫红等[37]分析了辊式磨粉机磨辊轴线的不共面误差对轧距的影响,得出在零部件公差要求范围内该误差不至于明显影响磨辊的研磨效果。

磨辊系统装配精度主要取决于几个关键装配处的装配准确度,例如辊轴与轴承的装配、轴承与轴承座的装配、轴承座与磨粉机底座的装配等。

(1)磨辊左端轴承的外圈轴向固定,右端轴承的外圈可轴向游动,轴承内圈通过圆锥面配合与磨辊轴连接,两者之间产生预紧力,预紧力的大小直接影响轴与轴承的连接刚度[38],圆锥面配合的松紧可控制轴承内圈的膨胀,从而提供正确的轴承径向间隙,轴承径向间隙的控制对轴承的使用寿命和磨辊的回转精度极为关键[39]。在装配磨辊轴承时,应测量轴承间隙,检查轴承是否安装到位或安装过紧,如果装配后轴承间隙过大,则磨辊在工作过程中易产生振动,且不能保证轧距稳定,轴承间隙过小,则轴承易损坏,研磨时磨损增大。

(2)磨辊轴承是通过轴承座与机架相连,轴承座孔的圆度、圆柱度、内表面光洁度以及端面倒角都对轴承装配有很大影响[40],轴承座孔的圆柱度直接影响轴承外圈受挤压力的大小,使得轴承和转轴受到额外的剪力及力矩,进而影响整个磨辊系统的振动特性[41],轴承座孔存在偏斜误差时,在外载荷作用下,内圈相对于外圈产生径向位移,同时使轴承内外圈的轴心产生相对偏转角,造成滚子与滚道之间的接触变形(图4)。此外,也会引起两磨辊之间的平行度和平面度误差,如图5所示。

(3)支承机构的刚度不仅与机构自身强度有关,还与连接刚度有关[42]。磨辊系统装配后,要能够保证离合轧机构先喂料后合轧,先离轧后断料,还要能够灵活准确地调整轧距。影响轴承座动刚度的因素有三个,即连接刚度、共振和结构刚度[43]。所以在装配时增大磨辊支承机构的连接刚度,可以有效降低磨辊振动。

图4 轴承内外圈轴心不重合Fig.4 Axis misalignment of inner and outer rings of bearing

图5 磨辊配置质量对比Fig.5 Roller configuration comparison

3 结语

磨粉机对小麦的研磨破碎是一个复杂动态过程,任何来自磨粉机本身和小麦特性的改变都会引起研磨质量变化。本文在前人研究的基础上,对各影响因素进行了分类梳理,明确其失稳机理。磨粉机研磨系统稳定性受诸多因素影响,尽管国内外大量科研工作者从不同角度对其破碎机理做了很多研究工作,揭示了某一因素对研磨效果的影响,但并未形成一个完整系统的理论模型,仍然需要借助先进设备和技术进行更深入的研究,明确研磨系统的失稳机理。研究人员可综合考虑影响因素研究失稳现象以及各因素之间的相互影响,为磨粉机稳定工作和提高研磨效果提供依据。此外,还应加强对抑稳技术的理论研究,可以从结构设计、磨损、轴承、温控、物料物理改性、传动设计等多个方面综合考虑,加大研究力度。