316L 不锈钢在南海环境中的缝隙腐蚀行为研究

2021-01-28李慧心李大朋王毛毛常炜张雷宋积文王修云

李慧心,李大朋,王毛毛,常炜,张雷,宋积文,王修云

(1.中海油研究总院有限责任公司,北京 100028;2.安科工程技术研究院(北京)有限公司,北京100083;3.北京科技大学 新材料技术研究院,北京 100083;4.中海油信息科技有限公司,北京 100027)

随着能源需求的日益增加和海洋勘探技术的不断发展,油气勘探开发正不断由陆地和浅水向深海发展,这也对海洋环境材料的服役安全提出了更高、更复杂的要求[1]。316L 不锈钢由于具有优异的耐腐蚀性能和良好的力学性能,广泛应用于海洋工程及石油工业中[2]。然而,在海洋温度、溶解氧、Cl-及微生物等腐蚀因素的影响下[3-7],不锈钢会面临点蚀、缝隙腐蚀及应力腐蚀开裂等腐蚀问题及安全风险[8],制约着其在海洋工程应用中的可靠性及安全服役寿命。因此,不锈钢在天然海水环境中的腐蚀行为成为近年腐蚀科学的研究热点。

实海实验耗资大,技术要求高,周期较长,是目前在海洋环境下对金属材料进行耐海水腐蚀性能评价的唯一可靠办法[9]。天然海水中不仅存在大量的无机盐类成分,还包括丰富的海洋微生物等活性物质。溶解氧、pH 及矿化度等化学因素,温度、压力及流速等物理因素和微生物等生物因素交互作用,并不断变化,构成了复杂的天然海洋腐蚀环境[10],是实验室无法完全模拟的真实环境。韩恩厚等[11]对比了316L不锈钢在天然海水和人造海水中长时间腐蚀后的缝隙腐蚀电流变化,结果表明,天然海水中的缝隙腐蚀电流比人工海水中要高1~2 个数量级。

彭文山等[14]探究了我国港口海域海水的差异性以及不锈钢在不同港口海域海水中的腐蚀行为,发现316L 不锈钢具有点蚀及缝隙腐蚀敏感性,且在不同港口海域海水中的腐蚀各有差异。Wang 等[12]研究发现,水深改变南海海水的温度及溶解氧含量等环境因素,从而影响2Cr13 不锈钢表面钝化膜的稳定性。Luciano 等[13]在意大利海域3350 m 深海环境中研究了316L 不锈钢的腐蚀行为,发现316L 不锈钢的腐蚀以点蚀和缝隙腐蚀为主。国内外针对不锈钢在天然海水中腐蚀行为的研究多集中于浅海及500 m 以下的深水环境[15-17]。南海近海海域作为我国海洋油气资源开发的重要区域,其水深约为170 m,相应的溶解氧含量、水温和微生物种类均与深水区和浅海海域有所不同。为了保证316L 不锈钢油气设施安全运行,有必要对316L 不锈钢在南海环境中的缝隙腐蚀行为进行研究。

文中利用自主设计的实海实验装置,通过开展点蚀与缝隙腐蚀实验,研究了316L 不锈钢在南海170 m水深环境中的腐蚀行为,明确了316L 不锈钢在南海环境中的缝隙腐蚀敏感性,并探讨了微生物膜对316L 不锈钢缝隙腐蚀的影响。

1 实验

1.1 材料

选用316L 不锈钢进行点蚀和缝隙腐蚀实验,其化学成分(质量分数)为:C 0.016%,Si 0.52%,Mn 1.6%,S 0.003%,P 0.028%,Cr 17.2%,Mo 2.4%,Ni 13.4%,Fe 余量。点蚀试样为50 mm×20 mm×5 mm的挂片,缝隙腐蚀试样为50 mm×25 mm×3 mm 的挂片。测试前,用砂纸将试样测试面逐级打磨至1200#,并进行丙酮除油,用去离子水和无水乙醇冲洗,冷风吹干后,存放于密封的干燥皿中备用。

1.2 方案

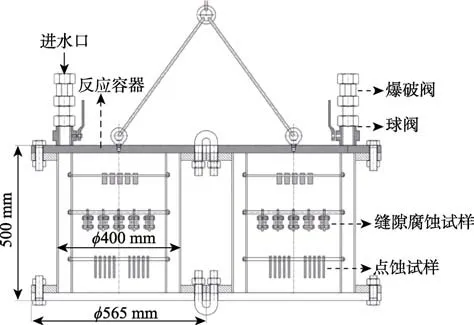

每组实海腐蚀实验设置3 组平行试样,包括点蚀试样和缝隙腐蚀试样。实验周期分别为120、168、408、576 h。自主设计的实海实验装置如图1 所示。该装置的反应容器内安装有试样支架,由环氧树脂板和带有绝缘套的不锈钢棒构成,并由螺帽固定。将处理过的试样安装在试样支架上,试样间采用短绝缘套隔开。试样安装完成后,利用绞车将实验装置下放至南海170 m 水深的海水中。爆破阀在装置到达指定水深后爆破,海水进入装置,实验开始。

图1 自主设计的实海实验装置Fig.1 Schematic diagram of in situ marine corrosion experiments setup

1.3 腐蚀产物膜表征方法

实验结束后,取出点蚀试样和缝隙腐蚀试样,经去离子水清洗、酒精脱水后,冷风吹干。利用光学显微镜观察试样的腐蚀形貌,利用扫描电子显微镜观察腐蚀产物膜的微观形貌,并结合能谱仪分析腐蚀产物膜的微区成分。

将用于微生物观察的试样从实验装置中取出后,直接用灭菌后的PBS 缓冲溶液洗去表面吸附物质,然后用含4%戊二醛的PBS 溶液固定30 min,并逐级脱水。用0.1 mg/L DAPI 溶液对试样进行染色处理后,在荧光显微镜下观察试样表面的微生物附着情况。

2 结果及分析

2.1 缝隙结构对316L 腐蚀的影响

图2 316L 不锈钢在实海工况浸泡120 h 后的宏观腐蚀形貌Fig.2 Pictures of pitting corrosion sample and crevice corrosion sample of 316L stainless steel after exposure for 120h in seawater of South China Sea: a) pitting corrosion sample; b) crevice corrosion sample

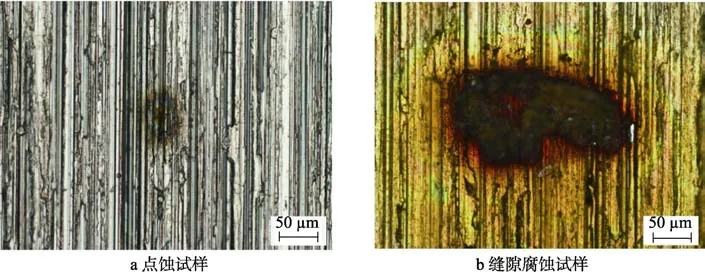

316L 不锈钢在 170 m 深的实海工况下浸泡120 h,点蚀试样表面仍具有良好的金属光泽,没有明显的腐蚀痕迹。缝隙腐蚀试样缝隙结构内部有少量腐蚀产物生成,如图2 所示。在光学显微镜下观察,点蚀试样(见图3a)原始机械划痕清晰可见,表面生成一个锈斑状圆环,中心有一处黑色斑点,可能成为后期钝化膜破裂及点蚀萌生的位置。缝隙腐蚀试样表面有明显的腐蚀痕迹,缝隙结构内部形成尺寸约为225 μm×100 μm 的局部损伤(见图3b)。

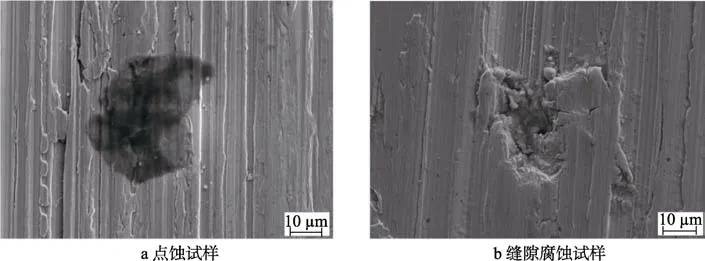

利用扫描电子显微镜观察316L 不锈钢在实海工况浸泡120 h 后的微观腐蚀形貌,结果如图4 所示。图4a 为316L 不锈钢点蚀试样在静置的海水中腐蚀120 h 后的微观形貌,试样表面存在薄膜状物质。EDS结果显示,该区域主要元素为C 和O,推测试样表面可能有微生物附着[18-19]。图4b 为316L 不锈钢缝隙腐蚀试样的微观腐蚀形貌,试样表面有腐蚀产物堆垛,且出现了腐蚀产物膜的破损。由此可知,缝隙结构形成的闭塞环境破坏了316L 不锈钢表面钝化膜的稳定性,加速了不锈钢的腐蚀进程,导致局部腐蚀风险升高。

图3 光学显微镜下316L 不锈钢在实海工况浸泡120 h 后的腐蚀形貌Fig.3 Optical images of pitting corrosion sample and crevice corrosion sample of 316L stainless steel after exposure for 120h in seawater of South China Sea: a) pitting corrosion sample; b) crevice corrosion sample

图4 316L 不锈钢在实海工况下浸泡120 h 后的微观腐蚀形貌Fig.4 SEM morphology of pitting corrosion sample and crevice corrosion sample of 316L stainless steel after exposure for 120 h in seawater of South China Sea: a) pitting corrosion sample; b) crevice corrosion sample

2.2 316L 不锈钢缝隙腐蚀行为

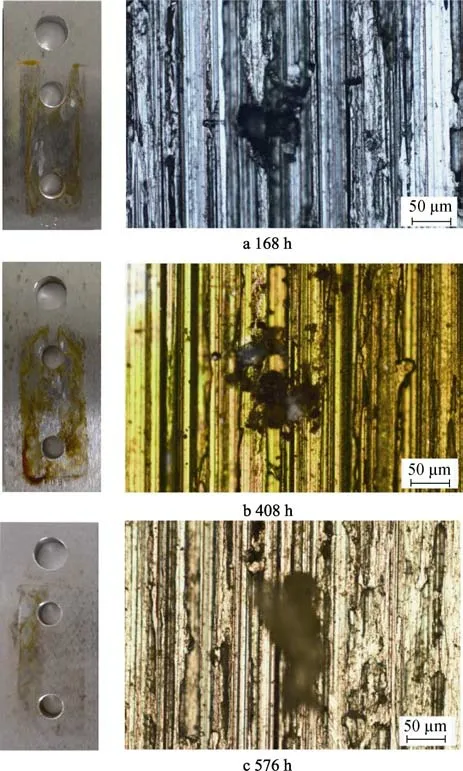

316L 不锈钢缝隙腐蚀试样在实海工况浸泡不同周期后的宏观腐蚀形貌如图5 所示。浸泡168 h 后,316L 不锈钢的缝隙口位置有明显腐蚀产物堆积,缝隙外部及缝隙区域中心仍具有金属光泽,如图5b 所示。随着浸泡周期的延长,试样表面逐渐失去金属光泽(见图5c),缝隙口出现一条明显的点蚀带。在光学显微镜下可以看到,在实海工况浸泡168 h 后,试样表面的局部损伤发展为浅表局部腐蚀(见图5a),出现尺寸约70 μm 的点蚀坑,点蚀坑外仍可见清晰的机械划痕。随着腐蚀时间的延长,点蚀坑的尺寸不断增大,并伴有新的局部腐蚀位置形成。浸泡576 h 后的缝隙腐蚀试样(见图5c),基体表面形成尺寸约为65 μm×175 μm 的点蚀坑,同时多个小的点蚀坑分布在其周围。

图5 316L 不锈钢缝隙腐蚀试样在实海工况浸泡不同周期后的宏观腐蚀形貌Fig.5 Pictures of crevice corrosion samples of 316L stainless steel after different exposure time in seawater of South China Sea

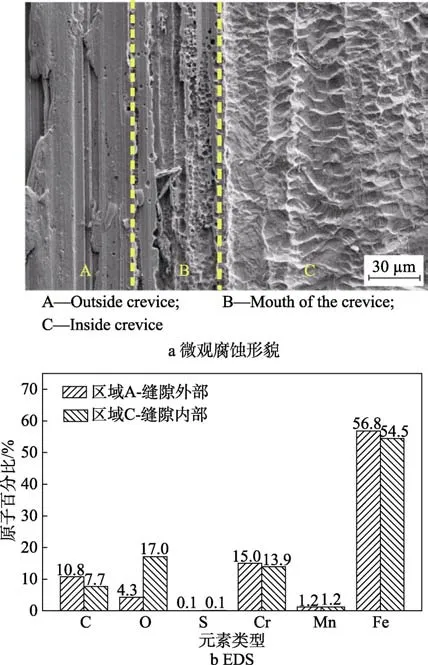

观察实海工况下浸泡408 h 后的316L 不锈钢缝隙腐蚀试样的微观腐蚀形貌,如图6a 所示。图中A、B、C 区域分别对应缝隙腐蚀试样的缝隙外部、缝隙口、缝隙内部。缝隙外部腐蚀相对轻微,机械划痕清晰可见;缝隙内部处于闭塞环境,呈现波纹状腐蚀形貌。位于缝隙口的B 区域表面分布许多细小的点蚀坑,这些点蚀坑聚集在一起形成点蚀带。对比缝隙结构内外的主要元素分布,如图6b 所示。缝隙内外Fe、C、Cr 元素的含量相当,缝隙内部的O 元素明显高于缝隙外部,可能与缝隙结构内部微生物的代谢活动有关。

图6 316L 不锈钢缝隙腐蚀试样在实海工况浸泡408 h 后的微观腐蚀形貌及EDS 分析结果Fig.6 SEM morphology (a) and EDS (b) of crevice corrosion sample of 316L stainless steel after exposure for 408 h in seawater of South China Sea

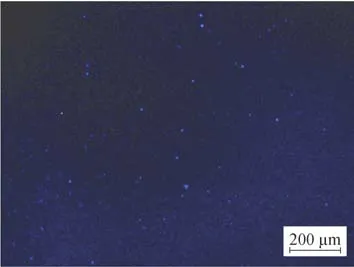

316L 不锈钢缝隙腐蚀试样浸泡408 h 后的微生物荧光照片如图7 所示。光点均匀分布在试样表面,说明有微生物在缝隙腐蚀试样表面附着,尤其是缝隙口的位置,更利于微生物聚集和生存。微生物的新陈代谢活动及其所形成的生物膜加速金属的局部腐蚀[20-23]。一方面,基体表面微生物膜的生成和堆积,形成浓差电池,加速腐蚀;另一方面,微生物的代谢活动可能参与电化学反应,改变基体表面的电化学状态。

图7 316L 不锈钢缝隙腐蚀试样在实海工况下浸泡408 h后的微生物荧光照片Fig.7 Fluorescence micrograph of crevice corrosion sample of 316L stainless steel after exposure for 408 h in seawater of South China Sea

腐蚀初期,试样表面的溶液成分及溶解氧含量分布均一,腐蚀在缝隙结构的内、外部均匀地进行。阳极反应为金属溶解,即Fe(s)→Fe2+(aq)+e;阴极反应为氧的还原,即O2(g)+2H2O(l)+4e→OH-(aq)。闭塞结构造成缝隙内的海水滞留,随着腐蚀的发生,缝隙内的溶解氧迅速消耗殆尽,而缝隙外部的溶解氧又很难扩散进去,缝隙内金属的再钝化受到阻碍。缝隙内外构成宏观的氧浓差电池,缝隙内部的金属作为阳极优先腐蚀,缝隙外部为阴极。缝隙口的金属与外部溶液更容易进行离子交换,形成腐蚀产物,宏观形貌表现为缝隙口堆积了明显的腐蚀产物。

伴随着腐蚀产物在缝隙口不断堆积,离子的扩散和对流受到阻碍,从而形成闭塞电池。缝隙结构内产生的金属阳离子难以迁出,导致正电荷过剩。为了保持电荷平衡,缝隙外的Cl-不断向缝隙内迁移并富集,与缝隙内的Fe2+形成高浓度的金属氯化物。氯化物和Fe2+不断水解,降低缝隙内的pH 值,造成缝隙内的海水酸化,促使缝隙内金属进一步活化溶解。此外,由于缝隙结构利于微生物的聚集和生存,微生物的代谢活动降低了试样表面氧化膜的修复能力,增加缝隙腐蚀敏感性[20]。在Cl-的催化及微生物膜的加速作用下,点蚀位置不断长大、加深,最终形成稳定的点蚀坑。

3 结论

1)在南海环境中,316L 不锈钢缝隙腐蚀比点蚀更容易发生,具有较高的缝隙腐蚀敏感性,缝隙口位置腐蚀最严重。

2)实海工况下,应避免316L 不锈钢设备设施形成缝隙结构。缝隙结构形成的闭塞环境,导致海水滞留,缝隙外的溶解氧无法扩散到缝隙内部,阻碍了缝隙内金属的再钝化过程,并在缝隙内外构成宏观的氧浓差电池,缝隙内的金属作为阳极优先腐蚀。腐蚀产物在缝隙口不断堆积,阻碍离子扩散,形成闭塞电池,Cl-不断向缝隙内迁移,并富集。在Cl-催化及微生物膜作用下,缝隙内的腐蚀不断发展,最终形成稳定的点蚀坑。