一种新型油井管材机械及防腐性能研究

2021-01-28谷林冯桓榰周定照何松邢希金

谷林,冯桓榰,周定照,何松,邢希金

(中海油研究总院有限责任公司,北京 100028)

我国近海油气田井下环境具有低含二氧化碳(CO2)、不含或微含硫化氢(H2S)特征,目前主要使用13Cr 材质的油井管进行井下防腐[1]。根据海上平台现场反馈的结果,目前普遍使用的13Cr 材质油井管材质与普通碳钢材质相比,强度低,容易损扣,作业过程中易导致管体出现压痕,影响管材服役年限。现玚解决方案是在作业时使用特殊上扣工具,导致作业效率低[2]。从20 世纪80 年代末期开始,国内的钢材生产企业宝钢、天钢以及阿根廷、日本等国家相继开始研究低合金钢,特别是低含Cr钢,其成本比碳钢稍高,但防腐蚀性能大大优于普通碳钢[3]。

00Cr9 管材油井管,经特殊冶炼工艺,降低了金属中的含碳量,并细化了晶粒组织,使钢中的杂质均匀化,减少了金相中的组织缺陷,从而提高了油井管的机械强度与耐蚀性能[4],可以省去使用特殊上扣工具的环节,大幅提高现场作业效率。从00Cr9 高强度耐蚀油井管的定名牌照中可以看出,其碳(C)元素含量小于0.03%(质量分数,下同),铬(Cr)含量为9%。00Cr9 钢材在实际生产过程中的碳含量控制在0.015%,目前市场价格低于普通13Cr 材质。在降本增效的大趋势下,采用低价新材质是降低油气田开发投资的有效途径,同时也推动高强度耐蚀油井管的国产化进程。

前人研究表明,在油气开采过程中,抽油杆作为将机械动力传递到井下抽油泵的一个重要部件,面临腐蚀疲劳损坏、应力腐蚀破坏和磨损腐蚀等问题。其中以腐蚀疲劳破坏为主要失效形式。00Cr9 材料最初应用于抽油杆上,因为该材质克服了传统抽油杆易发生腐蚀疲劳损坏的弱点,后被应用于套管防腐领域。

该材料的主要防腐性能是铬原子在合金基体中的扩散速度要比在普通20CrMo 奥氏体不锈钢中快[5]。同样条件下,铁素体与索氏体材料的金相组织中,晶内和晶界的Cr 元素含量容易达到平衡,可以防止晶界腐蚀,不会出现点腐蚀[6]。而普通钢材难以达到晶内和晶界的Cr 元素含量平衡,无法有效防止晶间腐蚀,会出现点蚀。00Cr9 材料金相组织为回火索氏体,索氏体本质上是一种细小的珠光体,强度与韧性匹配好,细小的晶体,具有耐磨、减摩的功能,应用前景好。

龚杰[7]在通过独立实验对00Cr9 材料进行了实验分析,相比龚杰的研究,文中更加专精于00Cr9 材料的各原始性能测试,对于该材料的腐蚀实验条件进行了针对性的细化,以求较为全面地呈现其在海上油田服役环境中的腐蚀行为,对比组选取宝钢的13Cr 管材进行比较。龚杰的研究则偏重于探讨调制处理工艺对于新材料性能的影响,性能测试方面也更偏向于对比不同工艺处理后的样品。从实验结果分析,拉伸强度方面,笔者测得的00Cr9 管材屈服强度(917、847 MPa)及抗拉强度(992、943 MPa)均高于龚杰的实验结果(屈服强度平均为723.5 MPa,抗拉强度平均为775 MPa)。对于冲击功的测试,文中仅针对试样的原始状态进行测试,龚杰的研究成果中对00Cr9 材质原始态和经过不同调制处理工艺后的冲击功进行了纵向的细致分析。文中补充了硬度测试内容,并选取宝钢13Cr 进行对比分析。同时针对油井管使用要求,由国家石油管材质量监督检验中心对新材质的螺纹连接性能进行了专业监测。两篇文章对于00C9 材料在CO2环境中腐蚀质量损失实验和H2S 环境下抗应力腐蚀开裂实验都进行了分析,文中实验扩大了CO2分压范围,细化了实验时间,并增加了静态腐蚀试验,更加全面地展示了00Cr9 材质在CO2环境中的腐蚀行为,而在H2S 环境中的腐蚀结果,都得到了相似的结论,即新材质不适用于含H2S 的工作环境。

1 00Cr9 研发原理及加工工艺

00Cr9 钢种研究开发主要定位在低合金钢范畴,通过同时加入少量或微量阻滞阳极过程的元素(如Cr、Mo、Ni、Al 等元素)和促进阴极过程以及表面活性的元素(稀土、Cu、Si、Mn 等元素)来提高钢材的抗CO2、H2S、Cl-、H+的腐蚀性能。这样的钢组分设计,既达到了防腐的目的,又降低了成本[8]。

降低材料含碳量,提高其他合金元素含量,并采用合适的控轧控冷工艺,可以细化钢的组织并优化钢的结构。00Cr9 材料中的含碳量小于0.03%,合金钢中含碳量降低,可以减少碳元素向晶界析出,以减少Cr23C6 碳化物的形成和沿着晶界析出,从而避免了贫铬区形成,达到防止发生晶界腐蚀的目的。同时,由于00Cr9 材料碳含量较低、铬含量较高,可以达到均匀微小腐蚀的目的,因此抗点蚀的能力比较强。基体与腐蚀介质反应的时候表面会形成一层富铬的钝化膜,使基体金属与腐蚀介质相互隔离。腐蚀介质温度升至120~180 ℃后,00Cr9 材料会发生再钝化及富铬作用,对损坏的钝化膜进行修复。在流体环境中,钝化膜中一些不稳定成分被冲走,修复后,钝化膜成分的稳定性比该温度下静态时形成的钝化膜更好[9]。00Cr9 管材和马氏体不锈钢13Cr 化学组分对比见表1。

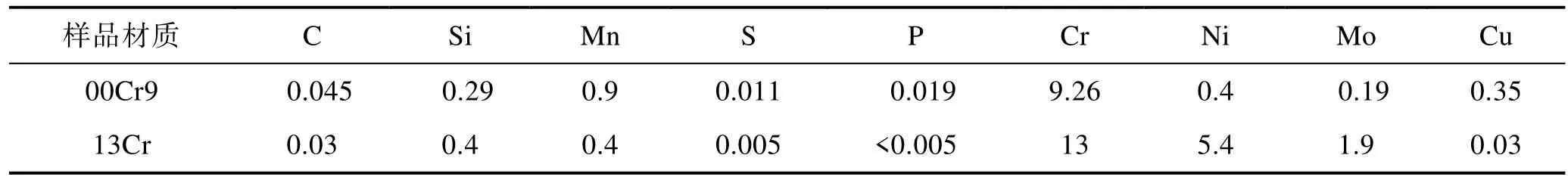

表1 两种实验管材(00Cr9 管材和马氏体不锈钢13Cr)的主要化学组分Tab.1 Chemical composition of 2 kinds of experimental pipes (00Cr9 pipes and martensitic stainless steel 13Cr) %

2 00Cr9 力学性能评价

本节重点对新型00Cr9 材质高强度油井管进行力学性能方面的考察,并与相关标准进行对比分析。根据油套管关注的力学性能参数,开展了抗拉试验、冲击实验、硬度测试及螺纹连接性能测试方面的评价。

2.1 实验内容及方法

抗拉实验参考GB/T 228—2002《金属材料室温拉伸试验方法》[10],对00Cr9-110 钢级的材料试样进行抗拉强度、屈服强度标准测试。冲击实验方法参考GB/T 229—1994《金属夏比缺口冲击试验方法》[11]对材料的冲击功进行测定。硬度测试采用维氏硬度仪进行测定,加载载荷为1 kg。螺纹连接性能委托国家石油管材质量监督检验中心进行测试,实验标准为API RP 5C5《套管和油管接头评价程序推荐作法》第3 版[12]。

2.2 实验结果

2.2.1 拉伸强度

抗拉强度(tensile strength)是金属在静拉伸条件下的最大承载能力,表征材料最大均匀塑性变形的抗力。API 普通管材一般采用碳素钢,其屈服强度小于500 MPa。高强度和超高强度的管材则采用锰(Mn)系、锰-钼(Mn-Mo)系、铬-钼(Cr-Mo)系、锰-钼-钒(Mn-Mo-V)系、铬-锰-钼(Cr-Mn-Mo)系、铬-锰-钼-钒(Cr-Mn-Mo-V)系等低合金高强度钢,其屈服强度在500~900 MPa 之间,而超高强度管材的屈服强度大于900 MPa[13]。近年来,为了提高高强度抗酸性油套管的抗硫化物应力开裂(Sulfide Stress Cracking,SSC)性能,严格限制了屈服强度的窗口范围。屈服强度降低,有益于油套管硬度的减小,提高了高强度抗酸性油套管的抗SSC 性能。

共测试了2 个试样,试样1#的屈服强度为917 MPa、抗拉强度为992 MPa,试样2#的屈服强度为847 MPa、抗拉强度为943 MPa。根据API SPEC 5CT(2011)标准[14]规定,P110 钢级油套管的拉伸性能要求其屈服强度在758~965 MPa 之间,其抗拉强度大于862 MPa。从数据对比可看出,00Cr9-110 钢级材料的屈服强度和抗拉强度均符合标准要求。

2.2.2 冲击韧性

从油套管柱的安全性和可靠性考虑,韧性是最重要的性能之一。韧性常和断裂过程联系在一起,足够的韧性可延缓或阻止断裂事件的进程。API SPEC 5CT(2011)标准对H40、J55、K55 钢级和N80 钢级1 类管体的夏比V 形缺口冲击韧性(CVN 吸收能)没有强制性要求。同样,为了提高高强度油套管的使用性能和应用范围,国内外各大钢管生产厂家在改进合金成分及热处理措施的基础上,大幅度提高了高强度油套管用钢的韧性,以满足苛刻环境对材料的韧性要求。对00Cr9-110 钢级材料的试样进行了冲击性能测试,共测试了2 个试样(编号1#和编号2#),其冲击性能测试结果分别为146 J 和152 J。对比API SPEC 5CT(2011)标准,00Cr9 油管的冲击性能满足要求。

2.2.3 硬度

硬度测试选取了 00Cr9 管材和马氏体不锈钢13Cr 做对比,并对有害元素硫、磷进行分析。硫元素在绝大多数钢材中(除易切削钢外)属于有害杂质,钢材中硫元素的偏析系数在所有元素中最大。硫元素会增加夹杂物颗粒,易引发夹杂物裂纹,使钢材的工艺性能和使用性能受到损害,因此必须严格控制硫含量,以保证必要的韧性。磷元素是钢材中的有害杂质,在钢材中的偏析倾向严重,会形成带状组织,使钢材的力学性能不均匀。目前普遍认为磷元素是引起钢材低温脆性的主要原因,低含量的磷元素就可以对钢的性能造成危害,因此必须控制管材的磷含量。实验所选的两种钢材的硫元素、磷元素含量控制在较低水平(<0.02%)。根据ISO 15156[15]中对碳钢(HV1<250)和马氏体不锈钢(HV1<290)硬度的规定,00Cr9-110(HV1=256)和13Cr(HV1=305)的维氏硬度均出现超标的现象。

2.2.4 螺纹连接性能

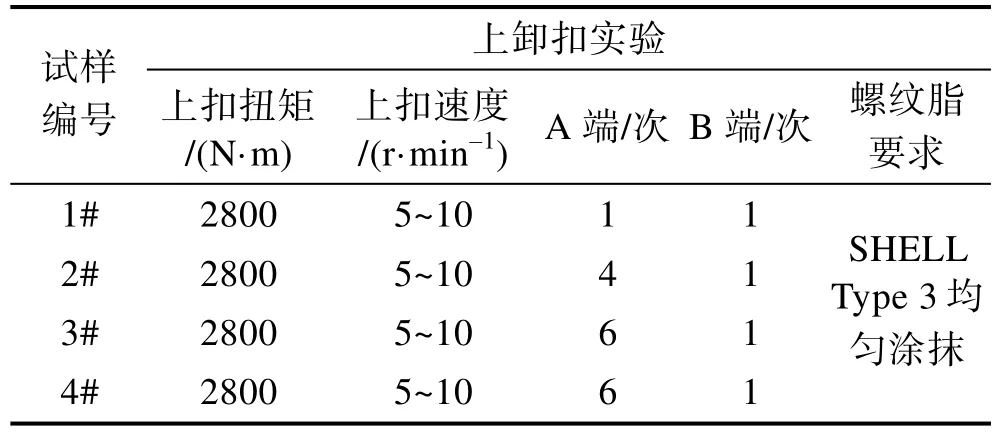

根据国家石油管材质量监督检验中心的检测报告,测试项目见表2。实验送检样品在上、卸扣实验中均未出现粘扣及密封面损伤现象。1#、2#样品在拉伸条件下气密封实验过程中均未发生泄漏现象。3#、4#样品在拉伸至失效实验中,当载荷分别达到1039.1 kN 和1045.5 kN 时,B 端螺纹连接处滑脱失效,其抗拉强度仍满足API SPEC 5CT(2011)要求。

表2 螺纹连接性能实验Tab.2 Threaded connection performance test

3 00Cr9 防腐性能评价

3.1 实验内容及方法

3.1.1 腐蚀质量损失实验

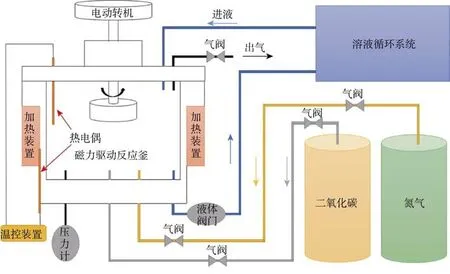

腐蚀模拟实验采用磁力驱动反应釜来模拟实际腐蚀工况环境[16],釜的工作原理和质量损失挂片的挂载方式如图1 所示。其中质量损失挂片安装在聚四氟乙烯材质的夹具上,实验过程中通过调节釜的转速带动试片模拟流速。

图1 工作原理Fig.1 Schematic diagram of working principle

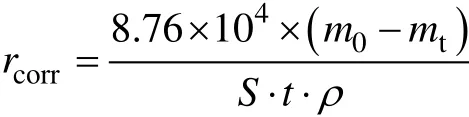

模拟腐蚀实验结束后,保留试样表面腐蚀产物,利用扫描电子显微镜(Scanning Electron Microscope,SEM)分析表面腐蚀产物微观形貌,并利用能谱分析仪(Energy Dispersive Spectrometer,EDS)分析腐蚀产物元素种类及含量,然后利用X 射线衍射(X-Ray Diffraction,XRD)分析腐蚀产物元素化合物种类[17]。按照GB/T 18175—2000[18]计算试样腐蚀质量损失速率rcorr:

式中:rcorr为腐蚀速率,mm/a;m0为实验前试样质量,g;mt为实验后试样质量,g;S为试样受试总面积,cm2;ρ为试样材料的密度,g/cm3;t为实验时间,h。

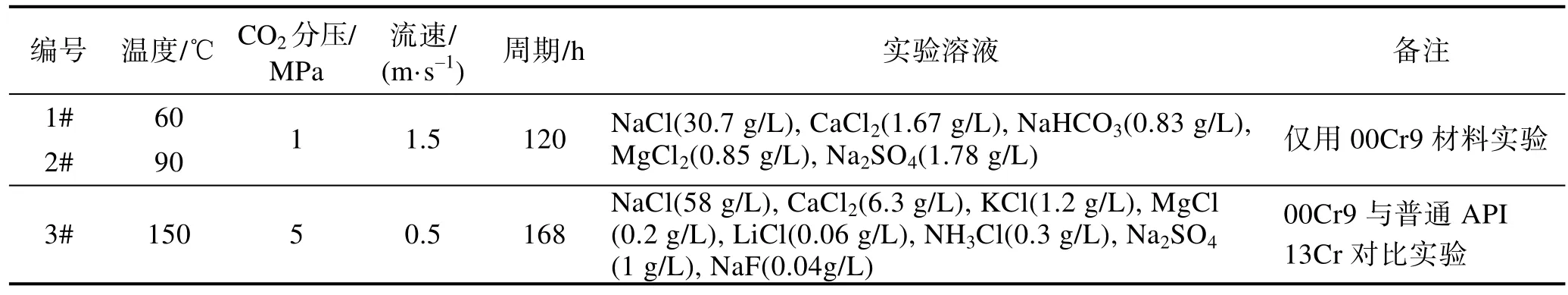

实验条件见表3。

表3 腐蚀失重实验条件Tab.3 Corrosion weight loss test conditions

试样制备依据ASTM G1—2003《腐蚀试样的制备、清洁处理和评定用标准实施规范》[19]。通常在实验室条件下,平行试样的全面腐蚀速度在±10%的误差范围内。为了提高实验的准确性,每次实验中,一般使用3 个平行试样。前两组实验仅用00Cr9 材料进行实验,对比60 ℃和90 ℃下的腐蚀质量损失行为。第3 组对比实验添加了普通API 13Cr 试样,提高温度至150 ℃、增加了CO2分压、延长了实验周期、降低流速,模拟极端工况下两种材料的腐蚀过程。

3.1.2 H2S 环境下抗应力腐蚀开裂(SCC)实验

材料的常温常压应力腐蚀开裂(Stress Corrosion Cracking,SCC)实验设计的实验条件:NACE A 溶液,设计加载80%实际屈服强度,温度为24 ℃,实验气体为H2S(分压0.1 MPa),实验周期位30 天。

分别选用00Cr9-80 钢级、00Cr9-110 钢级以及普通API 13Cr 材料进行腐蚀开裂实验,加载强度的方式包括C 形环及单轴拉伸。

3.2 实验结果

3.2.1 腐蚀质量损失实验

腐蚀数据结果见表4。

根据NACE RP0775—2005[20],认为平均腐蚀速率小于 0.025 mm/a 为轻微腐蚀,速率在 0.025~0.12 mm/a 为中度腐蚀,速率在0.13~0.25 mm/a 为严重腐蚀,速率在0.25 mm/a 以上为极严重腐蚀。00Cr9材料在60 ℃静态和动态腐蚀环境中,平均腐蚀速率(0.0300~0.0486 mm/a)属于中度腐蚀,小于石油行业SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》[21]中的规定值(0.076 mm/a),说明该材料适用于60 ℃含CO2的腐蚀环境。00Cr9 材料在90 ℃静态和动态腐蚀环境中,平均腐蚀速率(0.0544~0.0663 mm/a)也属于中度腐蚀,小于规定值,适用于90 ℃含CO2的腐蚀环境。在150 ℃动态腐蚀环境中,材料的平均腐蚀速率属于极严重腐蚀,且远远高于规定值,故不适用于150 ℃含CO2的腐蚀环境。作为对照组的13Cr 材料在150 ℃动态腐蚀环境中的平均腐蚀速率为0.5221 mm/a,同样属于极严重腐蚀,不适用于150 ℃含CO2的腐蚀环境。基于目前的研究,00Cr9 材料适用于小于90 ℃的含CO2的环境。

表4 00Cr9 材料60/90 ℃腐蚀失重实验结果Tab.4 Corrosion weight loss test results of 00Cr9 materials under 60/90 ℃

3.2.2 H2S 环境下抗SCC 实验

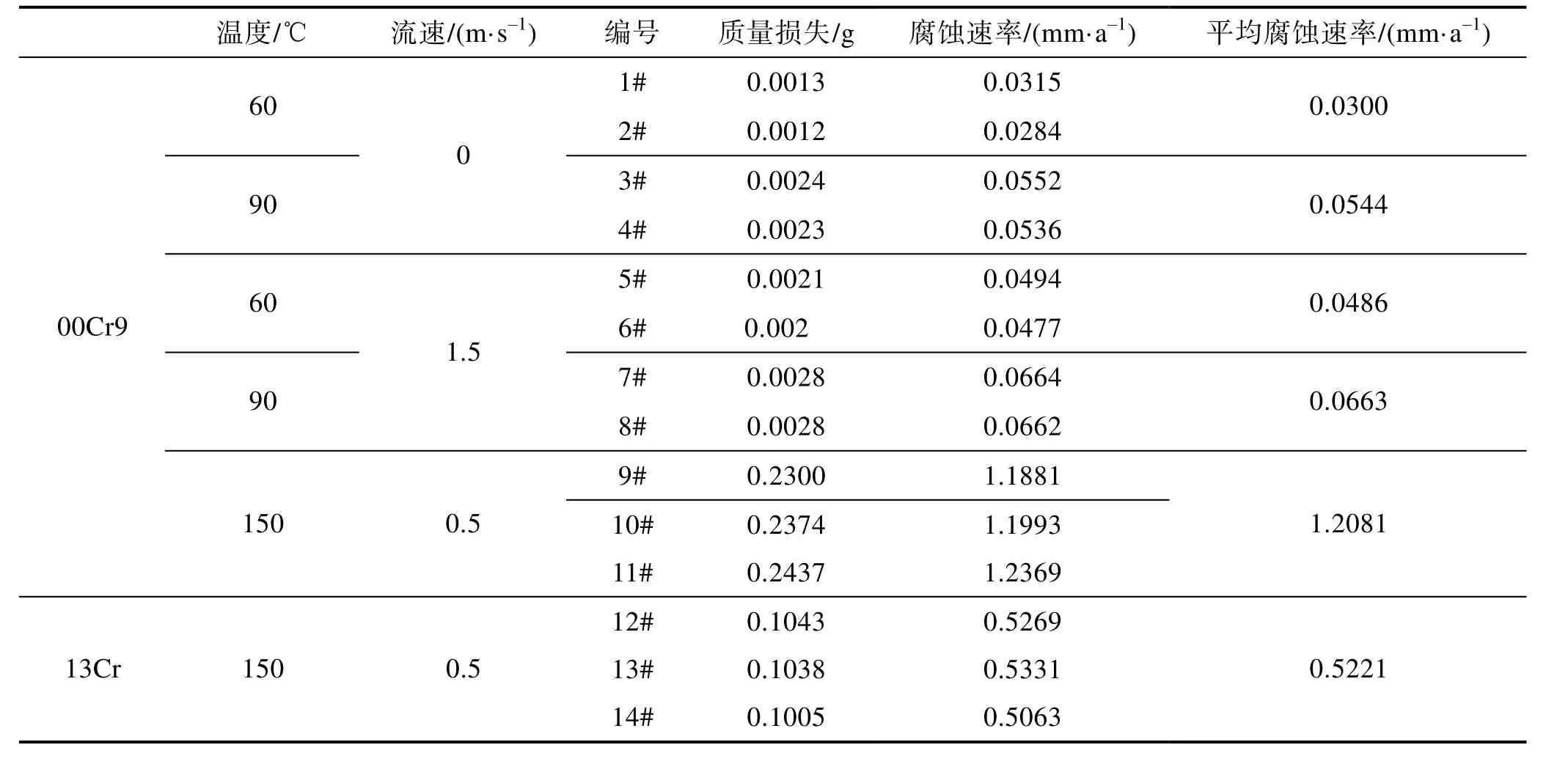

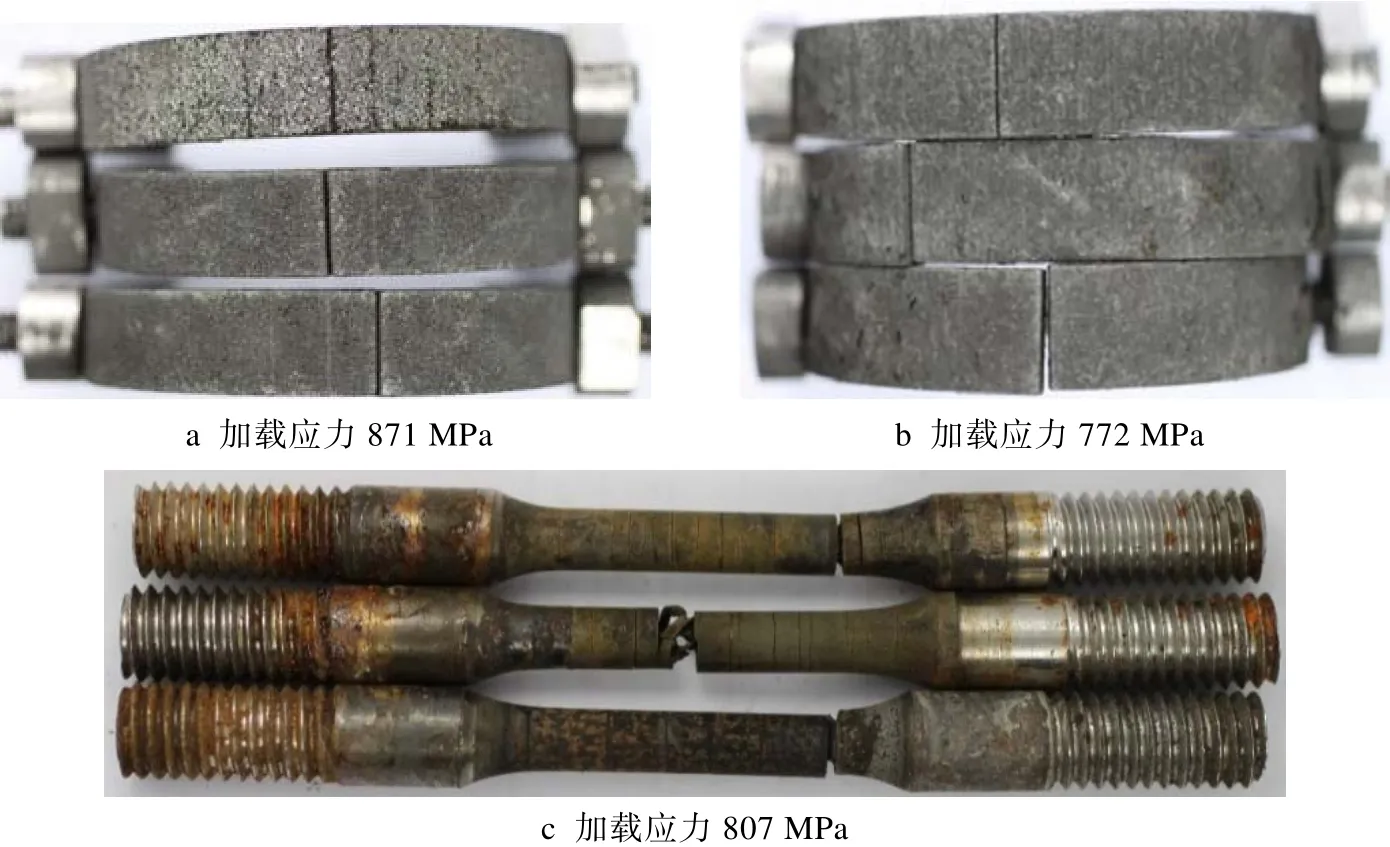

实验后试样的宏观形貌如图2 和图3 所示,所有试样均断裂,说明00Cr9 氢脆型应力腐蚀敏感性高,不满足ISO 15156/NACE MR0175 要求,不适用于含有H2S 的工况。

图2 00Cr9-110 材质抗SSC 实验后试样的宏观形貌Fig.2 Macro morphology of the 00Cr9-110 sample after the anti-SSC experiment: a) loading stress:871 MPa; b) loading stress: 772 MPa; c) loading stress: 807 MPa

图3 00Cr9-80 材质抗SSC 实验后试样的宏观形貌Fig.3 Macro morphology of the 00Cr9-80 sample after the anti-SSC experiment: (a)loading stress: 552 MPa; (b) loading stress: 741 MPa

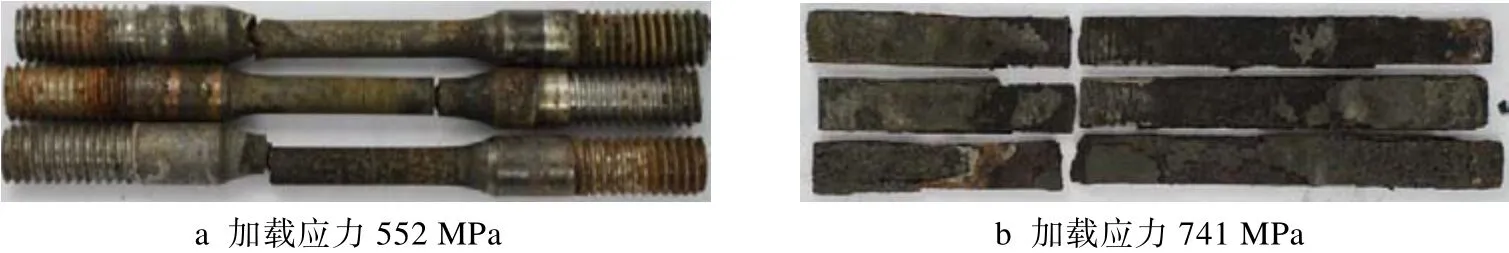

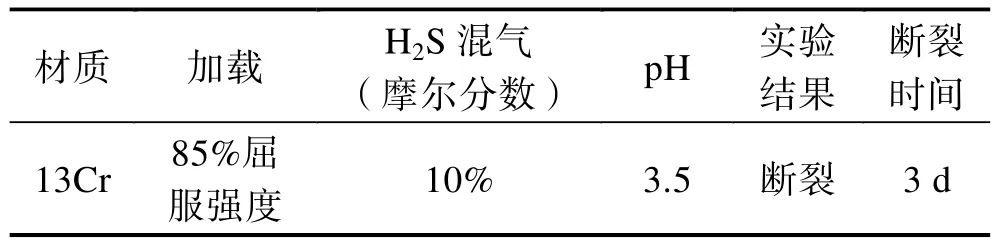

13Cr 抗SSC 实验条件及实验结果见表5,试样宏观形貌如图4 所示。所有13Cr 试样均断裂,说明13Cr 氢脆型应力腐蚀敏感性高,易发生断裂。

表5 马氏体不锈钢常温常压酸性环境下应力腐蚀实验结果Tab.5 Stress corrosion test results of martensitic stainless steel in acidic environment at normal temperature and pressure

图4 马氏体不锈钢13Cr 抗SSC 实验后试样的宏观形貌Fig.4 Macro morphology of martensitic stainless steel 13Cr after anti-SSC test

根据前文实验结果可以得出,在单纯的H2S 环境下,00Cr9 和13Cr 均应力开裂,应力腐蚀敏感性高,不满足ISO 15156/NACE MR0175 要求,不适用于含有H2S 的工况。

4 结论

1)00Cr9 材质的抗拉强度和冲击韧性均满足API SPEC 5CT(2011)对于油井管的要求,维氏硬度(HV1=256)出现硬度轻微超标的现象(规定HV1<250),螺纹连接性能达标。

2)在低温含CO2的环境中,00Cr9 材质点蚀速率很小,主要为均匀腐蚀,腐蚀质量损失满足要求。应力腐蚀开裂敏感性高,容易发生硫化物应力腐蚀开裂,耐腐蚀性能不满足NACE MR0175 抗硫要求。建议在90 ℃以下、含CO2和不含H2S 的环境中使用。