CO2和微量H2S 共存环境中套管防腐优选研究

2021-01-28谢涛张晓诚林海窦蓬孙连坡闫伟

谢涛,张晓诚,林海,窦蓬,孙连坡,闫伟

(1.中海石油(中国)有限公司天津分公司 & 海洋石油高效开发国家重点实验室,天津 300459;2.中国石油大学(北京),北京 102249)

石油天然气开采过程中,套管腐蚀与防护研究成为油田开发的重要课题。CO2、H2S、Cl-等介质对油管、套管的腐蚀及油气开发造成了巨大损失[1-3]。目前,国内外学者对CO2或H2S 单一腐蚀机理认识得较为清晰,对于CO2和H2S 共存条件下的腐蚀研究比较少且分散,没有形成完整的理论体系[4-6]。

渤海某油田井下为CO2和H2S 共存的腐蚀环境,依据现存的油套管选材图版,只能选择13Cr 含量的材质,大大增加了钻完井成本。为进一步优化该油田的油套管材质,根据该油田的腐蚀环境进行腐蚀实验,研究N80、1Cr、3Cr、13Cr 不同材质套管钢在CO2和H2S 共存腐蚀环境的腐蚀行为,分析对比其腐蚀速率和腐蚀产物形貌成分,探讨微量H2S 的存在对油套管腐蚀的影响机理,为该油田套管设计提供理论基础。在安全生产的前提下,合理选择套管材质,保证油田经济效益最大化。

1 试验

1.1 材料与设备

试验材料选取N80、1Cr、3Cr 和13Cr 钢,取自油田套管本体,如图1 所示。试验设备包括CWYF-1型高温高压釜,FEI Quanta 200F 型扫描电镜,EDAX能谱仪,Bruker AXS D8 Focus X 射线衍射仪等。

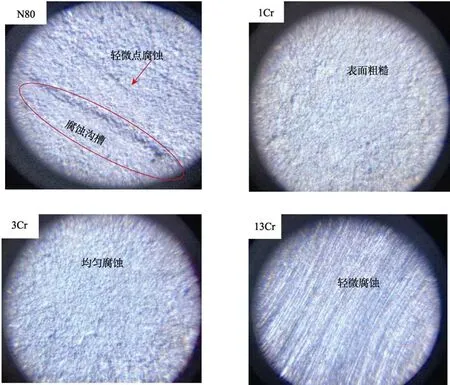

图1 腐蚀试验挂片Fig.1 Casing steel samples of corrosion experiment

1.2 试验条件

根据油田采出水常规分析结果,储层段地层水的离子含量见表1。为确保整个井筒安全,并探讨温度对CO2和H2S 腐蚀机理的影响,分别进行50、70、85 ℃温度下的腐蚀试验。根据油田日产液量及高压釜的最佳转速,确定试验流速为0.77 m/s。该油田埋深2569 m,地层压力为24.49 MPa,地层温度为85 ℃,地层饱和压力为15.29 MPa,以此作为系统压力。根据取出地层样天然气组分分析,确定 CO2分压为0.1 MPa,H2S 分压为0.0006 MPa,模拟3 d 下的腐蚀行为。

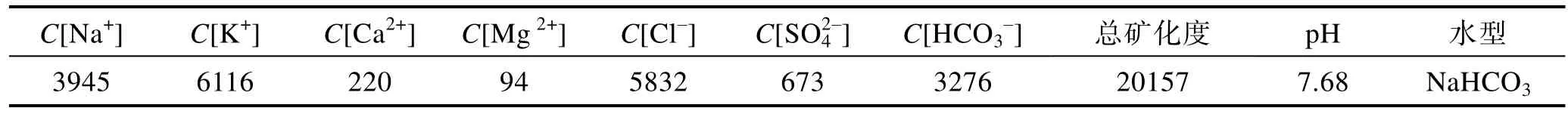

表1 渤海某油田地层水离子含量Tab.1 Ion content of formation water in an oilfield of the Bohai Sea mg/L

1.3 试验过程

1)将取自油田套管本体的N80、1Cr、3Cr 和13cr钢制成50 mm×10 mm×3 mm 且一端有6 mm 圆孔的腐蚀挂片,用砂纸逐级打磨至1200#,经去离子水冲洗、丙酮除油、冷风干燥,将其固定在聚四氟乙烯挂片架上,并置于高温高压釜内[7-9]。

2)高压釜内通氮除氧,10 h 后通入CO2或CO2和H2S 的混合气体至设计压力,调整至预定流速与温度。

3)打开电机,开始计时,直至设定好的试验时间[10-11]。

4)试验结束,取出挂片,将其分为两类进行处理。一类用体积比为10:1 的稀盐酸清洗腐蚀产物膜,清水、丙酮冲洗后,冷风吹至充分干燥。拍摄微距照片,记录表面腐蚀情况,利用NACE RP0775—2005标准计算得到腐蚀速率。另一类进行X 射线与能谱分析,观察腐蚀形貌、得到腐蚀产物成分。

2 结果与分析

2.1 腐蚀形貌特征

针对单独0.1 MPa CO2腐蚀条件,对比了各材质钢在不同温度下去除腐蚀产物前的腐蚀形貌,见表2。清洗产物膜后,N80 材质在50 ℃条件下发现有沟槽腐蚀(局部腐蚀),其他材质在3 种温度条件下表现为均匀腐蚀,表面状况良好,未发现点蚀。

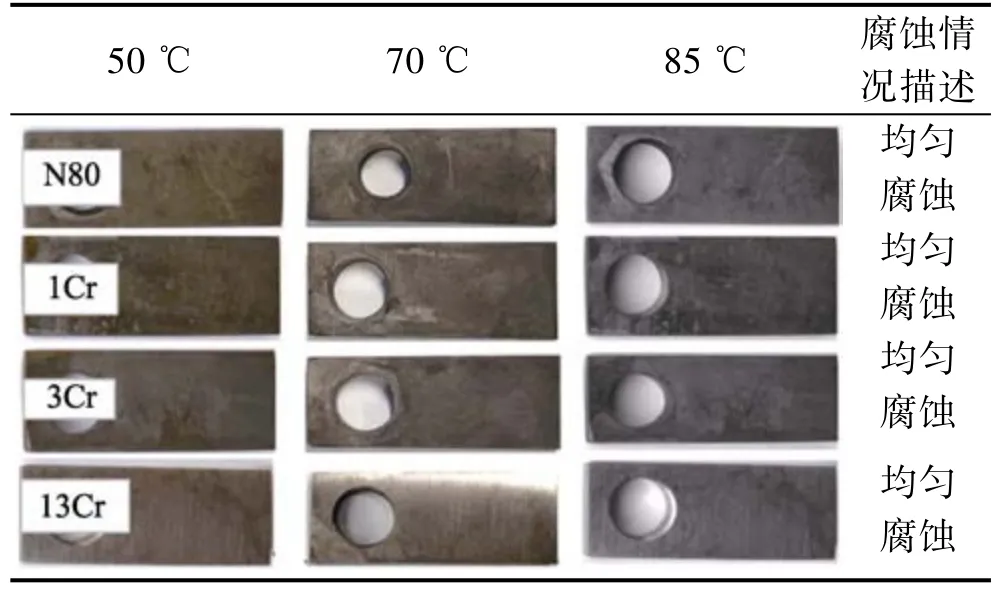

对清洗腐蚀产物膜后挂片进行电镜扫描(以50 ℃为例),如图2 所示。N80 材质局部腐蚀明显,1Cr 材质未见局部腐蚀,但表面粗糙,3Cr 表面腐蚀均匀,13Cr 材质腐蚀产物膜清洗后,表面光洁,打磨痕迹清楚。利用能谱仪(EDAX)对各套管钢腐蚀后表面产物进行分析,碳钢、低Cr 钢产物膜表面未出现Cr 元素富集现象,3 Cr、13 Cr 钢产物膜表面出现明显Cr 峰。

表2 单独CO2 条件下各套管钢的腐蚀形貌Tab. 2 Corrosion morphology of casing steels under single CO2 condition

图2 挂片表面SEM(电镜扫描)(50 ℃)Fig.2 Microscopic morphology (SEM) of casing steels (50 ℃)

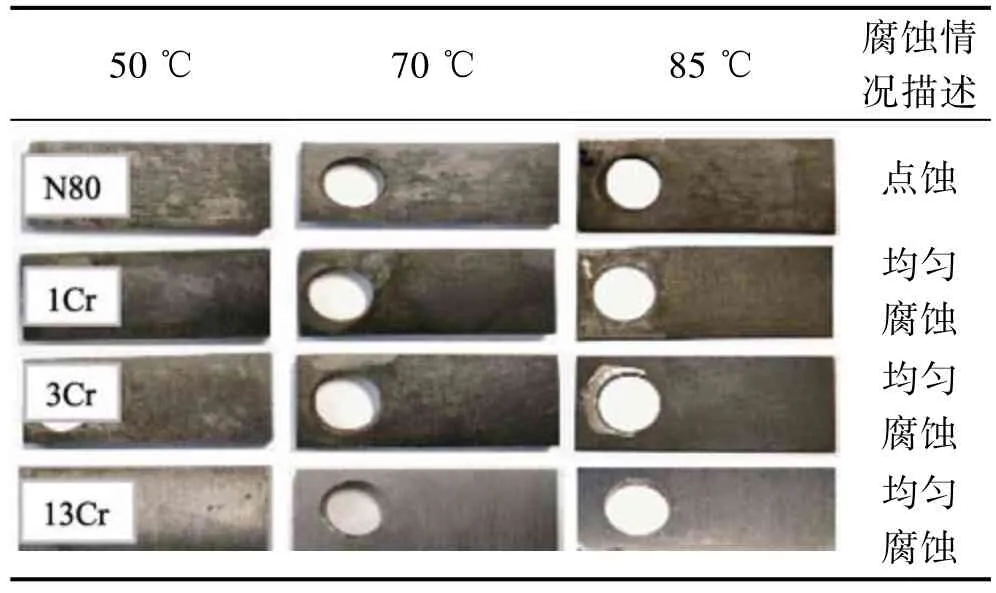

对比了0.1 MPa CO2和0.0006 MPa H2S 共存条件下不同材质钢的腐蚀形貌,测试温度为50、70、85 ℃,从表3 中可以看到,在含低H2S 环境下,碳钢和低Cr 钢表面腐蚀程度差异小,为均匀腐蚀,未发现点蚀。这说明微量H2S 的加入改善了挂片表面状况,13Cr 钢表面腐蚀程度较小,金属挂片的表面十分光亮,几乎未腐蚀。

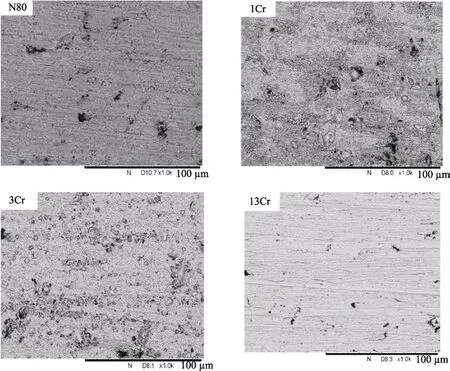

对不同材料进行SEM 电镜扫描,分析挂片产物膜清洗后表面微观形貌,如图3 所示。50 ℃环境下,低Cr 钢材质表面腐蚀程度低,与腐蚀环境含低浓度H2S 有关。3Cr 有局部斑点腐蚀,但未出现点蚀现象,表面状况良好,均为均匀腐蚀。

表3 CO2 和H2S 共存环境不同套管钢的腐蚀形貌Tab. 3 Corrosion morphology of casing steels under CO2/H2S environment

图3 CO2 和H2S 共存条件下产物膜清洗后表面显微形貌(50 ℃)Fig.3 Microscopic morphology of casing steels under CO2/H2S environment (50 ℃)

用能谱仪(EDAX)分析各套管钢腐蚀后表面产物的成分可知,腐蚀后N80、1Cr、3Cr、13Cr 钢表面腐蚀产物主要由Fe、Ni、C、S、O、As 等组成,即腐蚀产物主要为铁氧化物、硫化物、砷化物等,铁氧化物含量较高。1Cr、3Cr、13Cr 钢表面富集Cr 元素,生成了含Cr 腐蚀产物保护膜。

2.2 腐蚀速率

NACE RP0775—2005 给出金属均匀腐蚀速率CR计算公式,见式1:

式中:CR为均匀腐蚀速率,mm/a;Δw为质量损失,g;A为挂片的表面积,mm2;D为钢材的密度,g/cm3;T为试验测试时间,d。

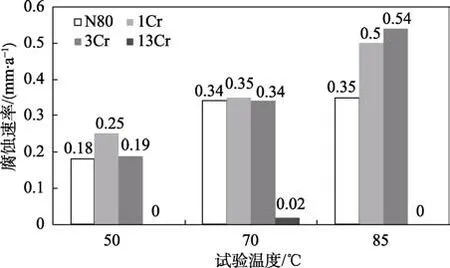

不同材质套管钢在单独CO2条件下,实验时间为7 d,不同温度下的平均腐蚀速率如图4 所示。由图4可知,随着温度的升高,N80、1Cr 和3Cr 三种材质的腐蚀速率均有显著增加,85 ℃达到最大。13Cr 钢的腐蚀速率极低,约为0.01 mm/a,腐蚀速率无明显变化。

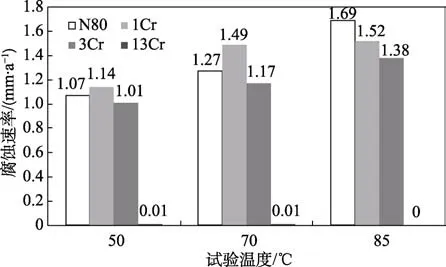

不同材质套管钢在CO2和H2S 共存条件下,实验时间为7 d,平均腐蚀速率如图5 所示(P[CO2]=0.1 MPa;P[H2S]=0.0006 MPa)。由图5 可知,随着温度的升高,N80、1Cr、3Cr 钢的腐蚀速率仍呈现逐渐增加趋势,13Cr 钢几乎没有腐蚀。

图4 单独CO2 腐蚀条件下各套管钢的腐蚀速率Fig.4 Corrosion rate of casing steels under single CO2 corrosion conditions

图5 CO2 和H2S 共存条件下各套管钢的腐蚀速率Fig.5 Corrosion rate of casing steels under CO2 /H2S environment

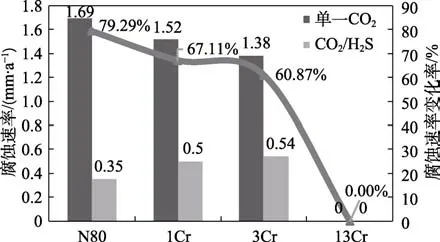

单独CO2与CO2/H2S 共存条件下的腐蚀速率存在较大差异,以85 ℃挂片腐蚀试验为例。如图6 所示,85 ℃下,N80、1Cr、3Cr 的腐蚀速率均有所降低,分别降低79%、67%、61%,平均降低69%,表明微量H2S 气体对CO2腐蚀存在抑制作用。

图6 85 ℃下不同材质腐蚀速率降幅百分比Fig.6 Drop percentage of corrosion rate of different materials(85 ℃)

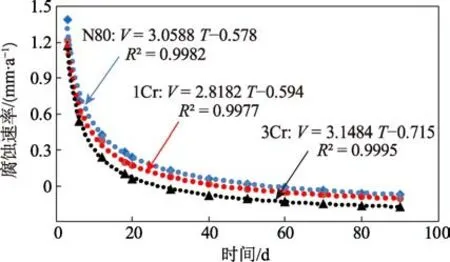

油套管的长期腐蚀速率可根据短期测试结果进行预测,该油田CO2和微量H2S 的环境中,几种材料表面的腐蚀状况良好,以均匀腐蚀为主,未见明显点蚀坑,确定材料是全面腐蚀状态。按照全面均匀腐蚀计算长期的腐蚀腐蚀速率,能利用幂函数公式拟合:

式中:A、B为根据实验数据得出常数;t为时间,d;Δw为损失质量,g。

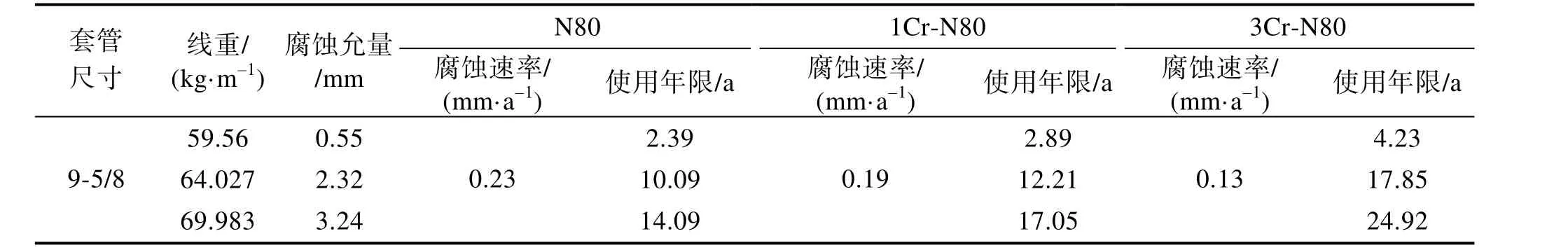

基于NACE RP0775—2005,根据幂函数特征拟合长期腐蚀速率,结果如图 7 所示。呈现N80>1Cr>3Cr 的趋势,计算可得实验拟合出的N80、1Cr、3Cr 三种材质的长期腐蚀速率分别为0.23、0.19、0.13 mm/a。

图7 长期腐蚀速率预测Fig.7 Prediction of long-term corrosion rate

2.3 套管强度校核

腐蚀环境下油套管选材需要综合油套管腐蚀预测、室内腐蚀模拟实验及钻井磨损预测结果进行校核。按照API 标准规定的套管抗挤强度的计算方法,考虑油套管抗内压强度、抗拉强度、抗外挤强度。

式中:pbr为管柱的API 抗内压强度,MPa。σs为材料的屈服极限,MPa;d0为管柱外径,mm;t为管柱壁厚,mm。

API 套管管体抗拉强度由式(4)计算:

式中:Py为管体的屈服强度,N;Yp为管体材料的最小屈服强度,kPa;D为套管的公称外径,cm;d为套管的公称内径,cm。

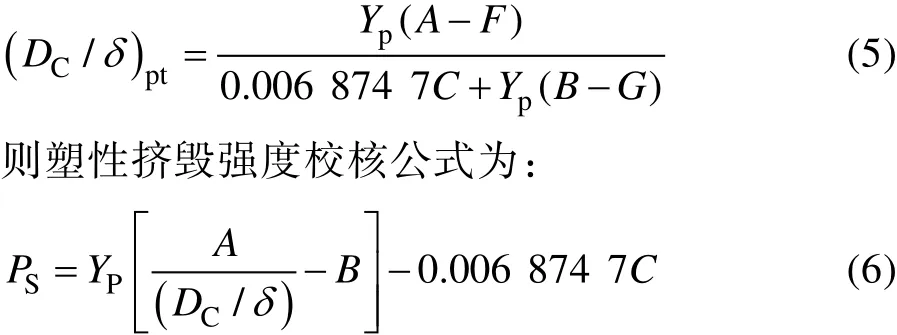

根据套管的外径和径厚比,将套管的挤毁压力分为屈服挤毁压力、塑性挤毁压力、塑弹性挤毁压力和弹塑性挤毁压力四种类型。以塑性挤毁强度校核为例,径厚比由式(5)确定,

式中:DC/δ为套管径厚比;YP为套管的屈服强度,MPa;PS为套管的抗挤毁强度,MPa;A、B、C、F、G均为跟屈服强度有关的参数,MPa。

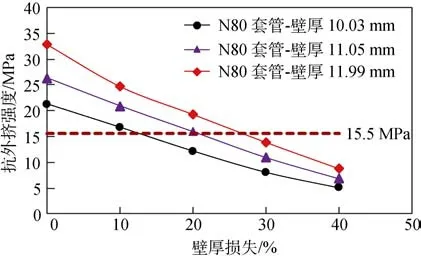

随壁厚减少量的增加,抗拉与抗内压能力在下降,且下降值基本等比例于壁厚的相对减少量。抗外挤强度与壁厚损失不是同比关系,而是强度降低比壁厚降低的速度更快。在考虑套管强度计算时,最容易出现问题的是抗外挤强度。结合套管最大外压,套管外挤强度按照半掏空设计,最大外挤压载荷为15.5 MPa,绘制80 钢级不同壁厚套管抗外挤强度随内壁腐蚀衰减规律,壁厚类型:11.99、11.05、10.03 mm,如图8 所示。抗外挤强度与壁厚损失之间不是呈同比降低关系,随着壁厚损失的增加,抗外挤能力在急速下降,下降的比例要大于壁厚损失比例。

图8 套管抗外挤强度随内壁腐蚀衰减规律Fig.8 Attenuation law of casing collapse resistance intensity with internal corrosion

利用磨损预测软件对该油田开发井井眼轨迹进行了磨损量计算,防腐设计中按照最大磨损量0.75 mm 进行评估。结合不同材质腐蚀速率,得到考虑磨损后线重为59.56、64.027、69.983 kg/m 的80钢套管的套管腐蚀允量和套管使用年限,见表4。按照开发周期20 年计算,套管材质需要选择3Cr 材质,线重69.983 kg/m 以上,80 钢级。

表4 不同材质套管腐蚀允量和使用年限Tab.4 Corrosion allowance and service life of casings with different materials

3 讨论

CO2和H2S 共存条件下的腐蚀研究尚未形成完善的理论体系,少量H2S 的存在会对CO2腐蚀有一定影响。国内外学者针对两者共存腐蚀行为进行了研究,周计明、白真权、张清等[10-12]采取同等CO2分压,研究不同H2S 气体分压对普通碳钢的影响,认为加入H2S 会导致局部腐蚀的发生。闫伟、周卫军等[13-15]探讨了H2S 分压恒定条件下,改变CO2分压分析普通油井管钢的腐蚀影响规律。当 CO2分压值达到10.5 MPa 时,腐蚀产物的颗粒较粗大,除去产物膜后,未出现局部腐蚀。Sridhar Srinivasan 等[16-18]对不同温度及分压比条件下腐蚀产物的特点进行了探讨,根据CO2/H2S 分压比,划分为三个控制区:当CO2/H2S 分压比小于20 时,H2S 主导腐蚀环境;当CO2/H2S 分压比介于20~500 时,两种腐蚀气体交替控制;当CO2/H2S 分压比大于500 时,CO2控制腐蚀过程。研究表明,H2S 对腐蚀速率的影响较为复杂,单独CO2腐蚀速率高于同等CO2分压下CO2和H2S 共存环境中的腐蚀速率,CO2和微量H2S 共存环境中,腐蚀挂片表面状况良好,佐证了少量H2S 的加入可以抑制CO2腐蚀。从渤海该油田腐蚀实验结果来看,加入微量H2S 后的腐蚀较单一CO2条件下的腐蚀更轻微,也进一步验证了相关规律。

4 结论

1)碳钢在单独CO2条件下观测到了沟槽腐蚀,其他材质表现为均匀腐蚀,表面状况良好,未发现点蚀。加入微量H2S 后,碳钢和低Cr 钢表面腐蚀程度差异小,未发现点蚀,13Cr 钢表面腐蚀程度较小,几乎不腐蚀。

2)微量H2S 对几种材质的CO2腐蚀具有明显的抑制作用,加入0.0006 MPa 的H2S 后,CO2腐蚀速率降低60%以上,表面状况转好。

3)考虑套管磨损,选3Cr 套管管材可满足要求,在安全前提下优选管材,降低成本。