渤海油田中深层低含H2S 气井油套管选材研究

2021-01-28幸雪松邢希金张俊莹范白涛耿亚楠陈长风

幸雪松,邢希金,张俊莹,范白涛,耿亚楠,陈长风

(1.中海油研究总院有限责任公司,北京 100028;2.中国石油大学(北京),北京 102249)

目前,油气资源开发的难度逐渐增大,高温、高压、高矿化度以及含有H2S 和CO2的开发工况越来越多,井下油套管的腐蚀问题给安全经济选材带来了极大困难[1-4]。对于H2S 含量较低的酸性油田,使用镍基合金会造成品质过剩,而不锈钢依然有应力腐蚀开裂的风险[5-8],且随着温度的变化,还将面临不同类型的开裂[9-11]。目前对于低合金钢的应力腐蚀研究比较成熟,抗硫性能满足NACE TM0177[12]即可避免开裂,但在高含CO2环境会造成较高的腐蚀质量损失[13-14],腐蚀行为与其表面的腐蚀产物密切相关[15-16]。虽然在纯CO2环境中高温时形成的腐蚀产物对基体有保护能力,但即使微量硫化氢的加入,也使腐蚀过程变得复杂[17-19]。

目前对低分压下硫化氢腐蚀的认识还不够充分。超级13Cr 马氏体不锈钢由于价格较低,同时兼具一定的耐蚀性能,因此在低分压H2S 条件下的适用性就备受关注。根据ISO 15156 标准,超级13Cr 可以在超过10 kPa 的硫化氢浓度下使用[5,20],但是高含CO2会造成较高的腐蚀质量损失,而H2S 含量虽然较少,但也使得材料面临腐蚀开裂的威胁,因此,超级13Cr能否抵抗应力腐蚀开裂还需要研究。ISO 15156 推荐双相不锈钢在H2S 分压小于2 kPa 下使用,超级双相不锈钢在H2S 分压小于10 kPa 下使用。这一规定相对比较严格[20],在一些低含硫的油气井环境,是否能使用双相不锈钢或超级双相不锈钢仍然是人们关注的问题。由于氢脆机制容易发生在低温,阳极溶解机制容易出现在高温,因此,在24、90 ℃以及最高使用温度下进行SSC/SCC 实验,以此来确定其开裂的敏感性以及开裂机制。

渤中某气田中深层属于高温、高压、低矿化度、低含H2S、高含CO2的工况条件,这是个高腐蚀质量损失、开裂敏感性相对较小的工况环境。中层开发井埋深为4760 m,气层温度为180 ℃,压力为55.7 MPa;深层开发井埋深为5500 m,气层温度为204 ℃,压力为63.4 MPa,其中,H2S 的质量浓度为30.44 mg/L,CO2的体积分数为10.49%。因此,针对渤中某气田的井下选材,既要考虑高CO2分压导致的腐蚀质量损失,又要考虑H2S 应力腐蚀开裂。文中对不同材质的备选油套管钢在不同井深模拟工况条件下的腐蚀速率和应力腐蚀开裂行为进行研究,给出井下管柱选材方案建议。

1 试验

1.1 材料及试样预处理

试验材料为P110SS、S13Cr、2507、2535 四种备选的油套管钢材料,P110SS 为抗硫钢,S13Cr 为超级13 铬马氏体不锈钢,2507 为超级双相不锈钢,2535为镍基合金。腐蚀质量损失试样尺寸为 50 mm×10 mm×3 mm,顶端为φ6 mm 的孔,对试样进行标记。用400#、800#砂纸逐级研磨试样表面,无水乙醇清洗干燥后,用游标卡尺测量几何尺寸,用精度为0.1 mg 的电子天平称取试样试验前的质量。应力腐蚀试验采用四点弯曲加载,试样尺寸为 67.3 mm×4.57 mm×1.52 mm。将试样表面打磨至2000#,并抛光,用游标卡尺测量几何尺寸,根据加载应力计算试样加载挠度。单轴拉伸加载试样标距段尺寸为φ 6.35 mm×25.4 mm 和φ3.81 mm×25.4 mm 两种,标距段抛光处理。

1.2 高温高压腐蚀试验

采用美国Corrtest 公司的高温高压反应釜进行不同井深模拟工况条件下的腐蚀质量损失试验和应力腐蚀试验。腐蚀质量损失试验时将试样安装于聚四氟乙烯制作的圆盘夹具上,应力腐蚀试验时将试样安装于哈氏合金制作的四点弯曲夹具上,并用玻璃棒作为四个支点。

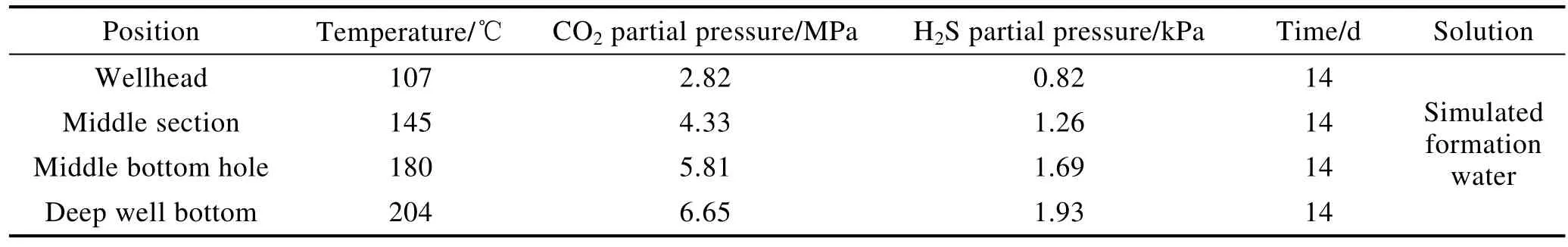

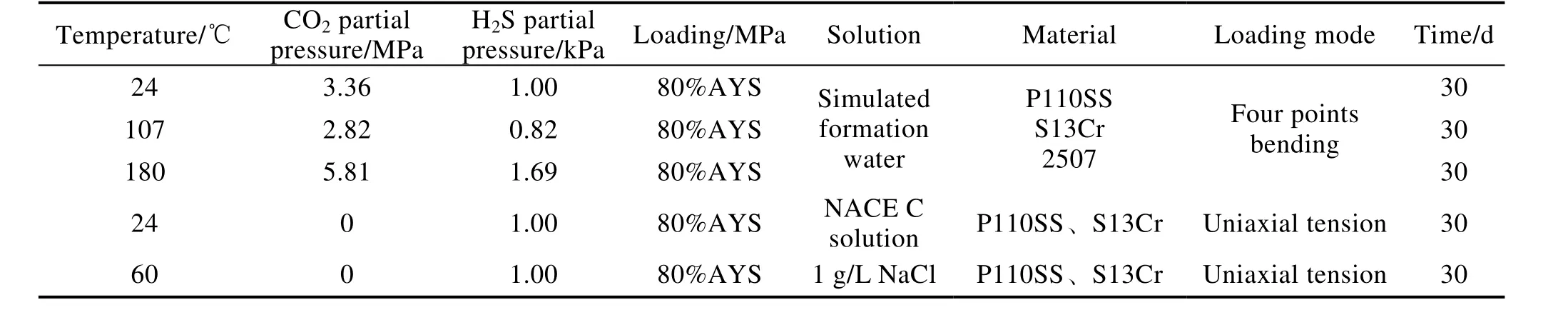

高温高压腐蚀试验时,将试样安装后和夹具一并放入高温高压反应釜内,倒入预先配置的溶液完全没过试样,用高纯氮气对高压釜进行气密性检查,溶液除氧1 h,高压釜升温到试验温度,分别通入H2S 和CO2气体至预定压力,试验开始计时。实验结束后,降温排出试验气体,打开高压釜取出试样,用自来水冲洗试样表面,无水乙醇清洗干燥。腐蚀质量损失试验预留一个试样进行腐蚀产物分析,剩余试样数码相机拍照后用盐酸酸洗液清洗表面腐蚀产物。用自来水冲洗,无水乙醇干燥后,用精度为0.1 mg 的电子天平称取试样试验后的质量,计算腐蚀速率。应力腐蚀试验采用毛刷清除试样表面腐蚀产物,用体视显微镜观察试样表面裂纹情况。腐蚀质量损失与应力腐蚀试验条件见表1 及表2。

表1 腐蚀质量损失试验条件Tab.1 Corrosion loss test conditions

表2 应力腐蚀试验条件Tab.2 Stress corrosion test conditions

2 结果与讨论

2.1 应力腐蚀试验结果

对于含H2S 环境的井下管柱,应力腐蚀是必须要重点考虑的因素。因为在H2S 环境下,材料的应力腐蚀开裂敏感性以及由此带来的风险会大大增加。如前所述,P110SS 为合金钢,S13Cr 为马氏体不锈钢,2507 为双相不锈钢,2535 为镍基合金。四种材料属于完全不同类型的钢种,对于P110SS,其应力腐蚀机制主要为氢致开裂型,一般通过材料本身的冶炼控制就能达到抗应力腐蚀的要求。而S13Cr为马氏体不锈钢,其应力腐蚀敏感性本身就很高,根据NACE MR0175 选材建议,其在含H2S 环境中的应用范围极其有限,因此需要结合选材标准和实际工况条件严格判定其应力腐蚀敏感性。对于2507双相不锈钢,井口温度低时,容易因氢脆导致开裂;温度升高,应力腐蚀敏感性降低,但在井底高温工况下,可能会因为阳极溶解导致开裂风险增加。2535为镍基合金,试验条件中H2S 含量又很低,因此不必考虑其应力腐蚀敏感性。应力腐蚀试验条件见表2,主要考虑不同材质在全井段不同受力状态下的应力腐蚀开裂机制。

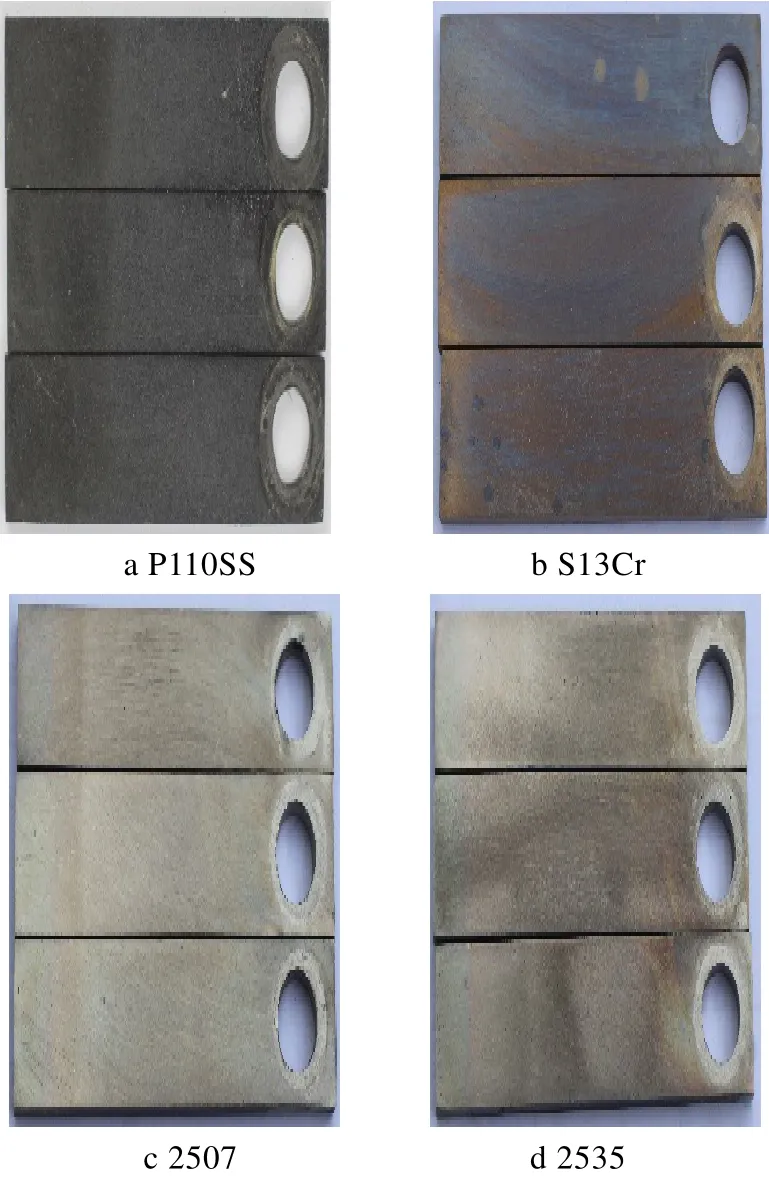

图1 为四点弯曲试样去除腐蚀产物后表面宏观形貌,图2 和图3 分别为24 ℃和60 ℃条件下单轴拉伸试样去除腐蚀产物后表面宏观形貌。由图1 可以看出,三种试验材料四点弯曲加载的试样表面腐蚀轻微,且均未出现裂纹。由图2 和图3 可以看出,两种条件下,单轴拉伸试样表面也均未出现裂纹,说明在本研究的全井段条件下,三种材料不会发生应力腐蚀开裂。对于镍基合金,根据ISO 15156 及Q/HS 14015—2018[21],镍基合金耐高温高压H2S 腐蚀能力非常优异,可以应用于高含硫环境,完全可以满足渤海油田低H2S 的使用要求。因此,四种材料P110SS、S13Cr、2507 及2535 均满足全井况下抗应力腐蚀开裂性能的要求。

图1 四点弯曲试样去除腐蚀产物后表面宏观形貌Fig.1 Surface morphology of four-point bending specimen after removing corrosion products

图2 24 ℃条件下单轴拉伸试样去除腐蚀产物后表面宏观形貌Fig.2 Surface morphology of uniaxial tensile specimen after removing corrosion products at 24 ℃

图3 60 ℃条件下单轴拉伸试样去除腐蚀产物后表面宏观形貌Fig.3 Surface morphology of uniaxial tensile specimen after removing corrosion products at 60 ℃

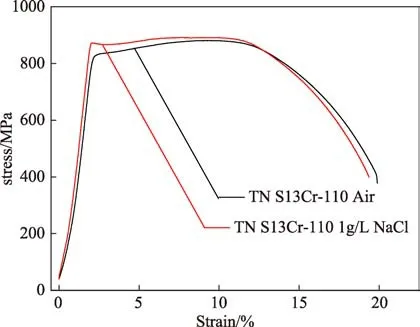

另一方面,为了定量评估S13Cr 在工况条件下的应力腐蚀敏感性,采用慢应变速率拉伸试验(SSRT)进行评价,试验条件为:1 g/L NaCl,24 ℃,1 kPa H2S+3.36 MPa CO2,拉伸速率为4.0×10-6s-1。结果见图4。结果表明,在空气和腐蚀环境中,S13Cr 的力学性能未出现损失,腐蚀条件下的抗拉强度甚至高于空气中试样。说明在此腐蚀环境中,S13Cr 的应力腐蚀敏感性较小,在井口工况下出现应力腐蚀开裂的风险性较低。

图4 S13Cr 试样SSRT 曲线Fig.4 SSRT curve of S13Cr sample

2.2 腐蚀质量损失试验结果

腐蚀质量损失试验主要考虑不同井深工况下温度和气体分压的影响,所以主要研究不同井深条件下的腐蚀速率。图5 为深层井底条件下四种材料试样腐蚀后的宏观形貌,可以看出,P110SS 试样表面颜色最深,表明腐蚀产物最重。其次为S13Cr 试样,试样表面有腐蚀产物薄层,但仍可以看见试样表面的研磨痕迹。2507 试样和2535 试样表面几乎没有腐蚀产物,腐蚀很轻微。同样的,在其他井深条件下,四种材料腐蚀后的试样表面宏观形貌均表现出相同的规律。四种材料在所有工况条件下均未出现点蚀。

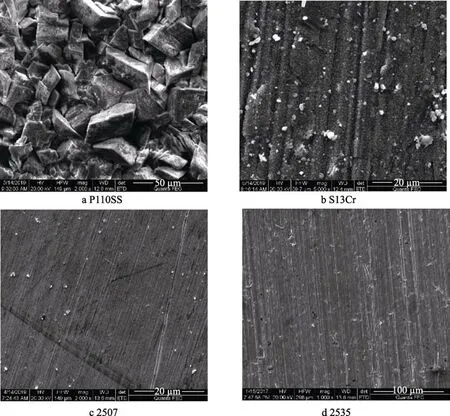

图6 为深层开发井井底条件下试样腐蚀后SEM微观形貌。由图6 可以看出,四种材料试验后均无点蚀出现。P110SS 试样表面腐蚀产物为晶体状,S13Cr试样表面腐蚀产物很少,仍可以看到试样预处理过程中的研磨痕迹,而2507 和2535 试样表面没有腐蚀产物,试样表面预处理过程中的研磨痕迹清晰可见,说明这两种高含Cr 不锈钢在试验条件下腐蚀极其轻微。与四种材料的试样表面宏观形貌结果一致,试样表面的微观形貌也呈现了相同的变化规律。

图5 深层开发井底条件下试样腐蚀后宏观形貌Fig.5 Macro-morphology of sample after corrosion at the bottom of deep well

对试样表面的腐蚀产物进行EDS 和XRD 结果分析,发现只在P110SS 试样表面检测到明显的腐蚀产物元素和成分,其他试样的表面基本都是材料本身的基体元素。图7 是P110SS 试样表面腐蚀产物的EDS和XRD 分析结果,可以看出,P110SS 试样表面的腐蚀产物主要为FeCO3。表明在四种条件下,虽然有H2S 的存在,但是因为其含量比例极低,因此试样的宏观腐蚀仍然为CO2腐蚀特征,腐蚀产物也是典型的FeCO3。

图6 深层井底条件下试样腐蚀后SEM 微观形貌Fig.6 SEM micrograph of sample after corrosion at the bottom of deep well

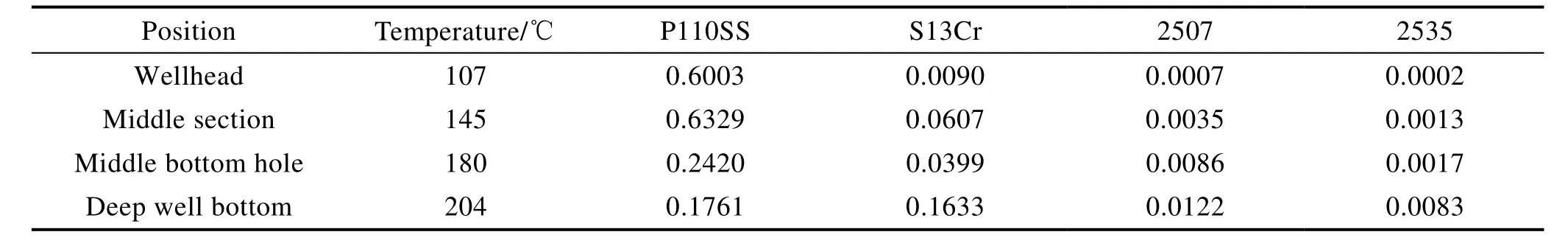

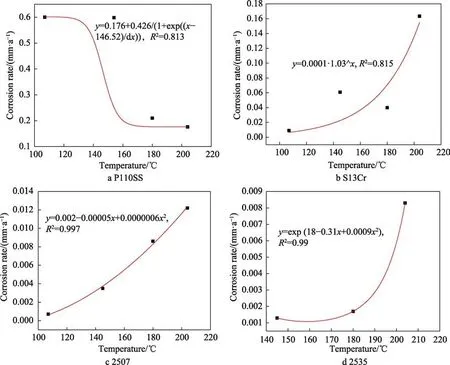

不同井深条件下,不同材料的腐蚀速率结果见表3。在不同温度下,四种材质腐蚀速率模型的回归曲线如图8 所示。根据Q/HS 14015—2018[21]要求,海上油管和套管设计的均匀腐蚀速率宜低于0.125 mm/a,最大点蚀速率宜低于0.130 mm/a。

P110SS 在全井段条件下腐蚀速率较高,为严重腐蚀,腐蚀速率随井深的增大而降低。说明随着温度的升高,表面腐蚀产物膜晶型结构发生变化,致密性增加,溶液中离子向基体扩散难度增加,从而有效地保护了基体材料,降低了腐蚀速率。另外,随着井深的增加,P110SS 腐蚀速率回归曲线从一个高腐蚀速率平台到一个低腐蚀速率平台。S13Cr、2507、2535三种材料回归曲线的趋势大致相同,腐蚀速率随着井深的增加而增大。S13Cr 在井口温度为107 ℃时的腐蚀速率低于0.025 mm/a,属于轻度腐蚀,在井中及中层开发井井底属于中度腐蚀,在深层开发井井底为严重腐蚀。S13Cr 的腐蚀速率随温度的升高而升高,主要是由于在此温度范围内,不锈钢表面钝化膜中金属离子的溶解速度大于钝化膜形成速度,从而造成钝化膜的保护性能下降,加速了腐蚀。双相不锈钢2507和镍基合金2535 的腐蚀速率虽然也是随着井深的增加而增大,但在所有条件下的腐蚀速率都很低,为轻度腐蚀。

表3 不同材质的腐蚀速率结果Tab.3 Corrosion rate results of different materials mm/a

图8 四种材质在不同温度下腐蚀速率模型回归曲线Fig.8 Corrosion rate model regression curve of four materials at different temperatures

根据腐蚀质量损失试验结果,P110SS 在全井段条件下均腐蚀严重,不适用渤海中深层开发井选用。S13Cr 在中层开发井井口条件下属于轻度腐蚀,在井中及中层井底属于中度腐蚀,根据海油企业标准,可以选用。S13Cr 在深层开发井井底为严重腐蚀,不符合海油企业标准,不建议选用。2507 和2535 在全井段条件下腐蚀轻微,可以选用。

根据实验室模拟现场工况试验结果,马氏体不锈钢S13Cr 可用于中层开发井的全井段以及深层开发井的中上部(低于180 ℃),超级双相钢2507、铁镍基合金 2535 均可用于深层井的井底位置(高于180 ℃)。对于深层开发井,考虑成本因素与耐蚀性要求,优先选用2507 超级双相不锈钢。由于客观条件在无法使用超级双相不锈钢时,根据实验结果及国内应用经验,可以升级为2535 铁镍基合金材质。考虑深层开发井生产过程中温度自井底至井口沿井筒逐渐降低,依据实验结果,为节约成本,可以采取组合防腐,即S13Cr(低于180 ℃)+2507/2535(高于180 ℃)。

基于实验结果设计的中层、深层开发井S13Cr材质和2535 材质17.78 cm(7 in)套管和8.89 cm(3.5 in)油管已下井投入使用,目前运行状态良好。

3 结论

1)结合应力腐蚀开裂和腐蚀质量损失试验结果,P110SS 抗硫管因腐蚀速率过高,不适用于渤海油田中深层低含H2S 开发井井下环境。

2)基于实验结果,超级马氏体不锈钢S13Cr 可用于中层开发井的全井段以及深层井的中上部低于180 ℃井段,超级双相钢2507、铁镍基合金2535 均可用于深层开发井的高于180 ℃井段。

3)基于实验结果设计的超级马氏体不锈钢S13Cr材质油管和套管已经入井服役,使用状态良好,模拟现场工况室内选材试验研究对现场作业有重要的指导意义。