模拟在役井注减氧空气对1Cr-L80井筒管材防腐研究

2021-01-28周定照谷林何松邢希金

周定照,谷林,何松,邢希金

(中海油研究总院,北京 100028)

CO2和O2腐蚀是油气田开发过程中的重要腐蚀形式[1-3],产物膜的结构和性能影响材料的腐蚀速率和腐蚀形态[4-6]。在气田开发进程中,国内玉门油田、辽河油田以及胜利油田较早开展了注减氧空气驱作业与实践,在注气井碳钢油管腐蚀油管腐蚀方面,有丰富的实践经验和成果积累[7-11]。自20 世纪90 年代以来,国内外多位学者通过实验研究了Cr 元素对合金钢腐蚀的影响规律,在不同浓度的腐蚀性气体(如H2S、O2等)方面的研究分析较少[12-16]。渤海渤中区块某油田于1990 年正式投产,至今已生产27 年。目前老井材质是1Cr-L80,通过实验优先考虑采用老井筒可以维持安全生产的时间,如无法满足全寿命生产要求,需要开展缓蚀剂评价实验,通过注入缓蚀剂延长油井管寿命,使其满足服役年限。针对生产井井口(25 ℃、25 MPa)在不同工况下的动态腐蚀实验测试与分析,明确1Cr-L80 在不同含氧量以及井口、井底工况环境中腐蚀速率随时间的变化规律,井口和井底实验周期为14 d。实践经验表明,油套管腐蚀失效有多种原因,与井底深度、温度压力、作业井的井史以及防腐策略有关。当CO2腐蚀和溶解氧腐蚀联合作用时,必会造成严重的腐蚀[17-21]。针对注气井井筒1Cr-L80 材质腐蚀实验结果,全面分析注气井管材腐蚀特性及其腐蚀影响因素,明确1Cr-L80 材质腐蚀速率随时间的变化规律,综合判定注气井油套管材是否满足服役要求,综合分析不同井筒温度、压力、氧气含量、液相介质及其矿化度等影响因素下管材的适应性,为注气井管材选择提供理论和数据支撑。

1 实验

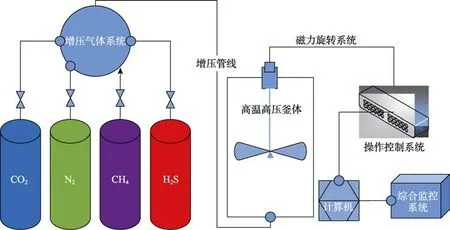

根据注气井井口(25 ℃、25 MPa)、井底(135 ℃,35 MPa)工况条件,利用实验室自主研发的高温高压釜(压力为150 MPa、温度为250 ℃、容积为5 L,如图1 所示)开展高温高压腐蚀实验。

图1 高温高压釜Fig.1 High-temperature autoclave

根据GB/T 19291—2003《金属和合金的腐蚀 腐蚀试验一般原则》和GB/T 16545—2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》,不同含氧量注气井管材腐蚀性能测试实验主要包括:实验用管材及样品前处理、腐蚀介质及气体分压、样品清洗及腐蚀速率计算。

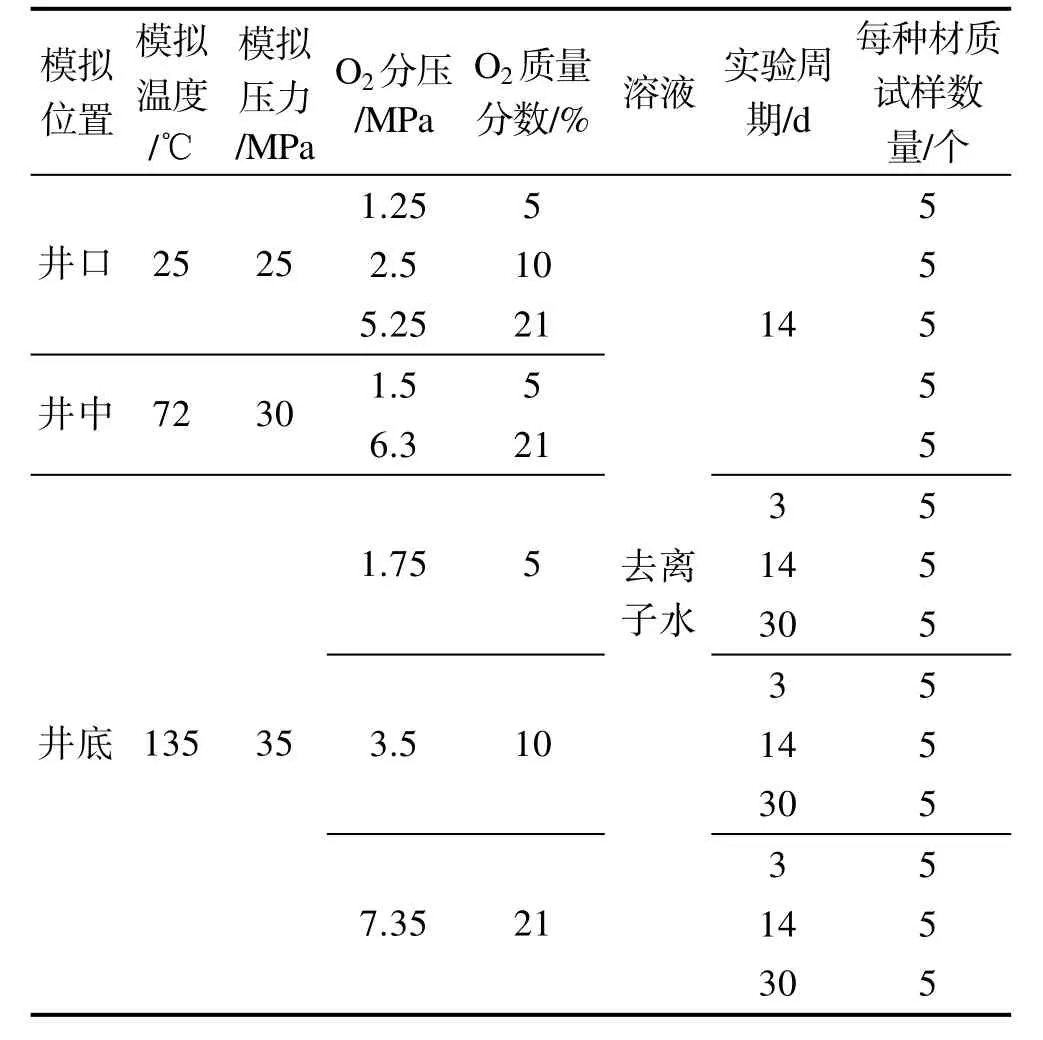

采用现场寄送1Cr-L80 管材样品,开展高温高压管材腐蚀性能测试。参照NACE RP0775—2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》等相关标准,分别将上述管材样品加工为 30 mm×15 mm×3 mm 的腐蚀挂片试样。实验前,分别使用石油醚清洗除油、酒精清洗,保持表面清洁,依次测量试样尺寸、称量并记录相关实验数据后,即可放入高温高压釜中进行腐蚀实验。详细实验条件及气体分压等参数见表1。

实验前,使用分析天平(精度≥0.1 mg)对腐蚀挂片试样进行称量。由于此次试验将模拟气、液相环境,所以将试样分别悬挂在上、下支架上,并将支架放入高压釜,然后加入试验介质(确保介质浸没下支架试样,并且不接触上支架的试样)。实验增压阶段,先通入N2试压,检验高温高压釜的密闭性。然后使用N2吹扫高温高压釜,除去去离子水中的溶解氧,除氧时间为40 min/L,同时除去高温高压釜内存留空气。升温至实验温度,然后依次通入O2,达到实验压力后利用N2增压。实验期间,全程监控高温高压釜温度、压力,确保模拟实验条件与实际井口条件保持一致。

表 1 注气井不同含氧量条件下腐蚀实验介质及气体分压汇总Tab.1 Summary of corrosion experimental media and gas partial pressure under different oxygen content in gas injection well

2 实验结果

在注入井工况,分别在5%、10%、21%的CO2含量下,测量井口、井中、井底1Cr-L80 挂片的腐蚀情况,并对腐蚀速率进行计算。

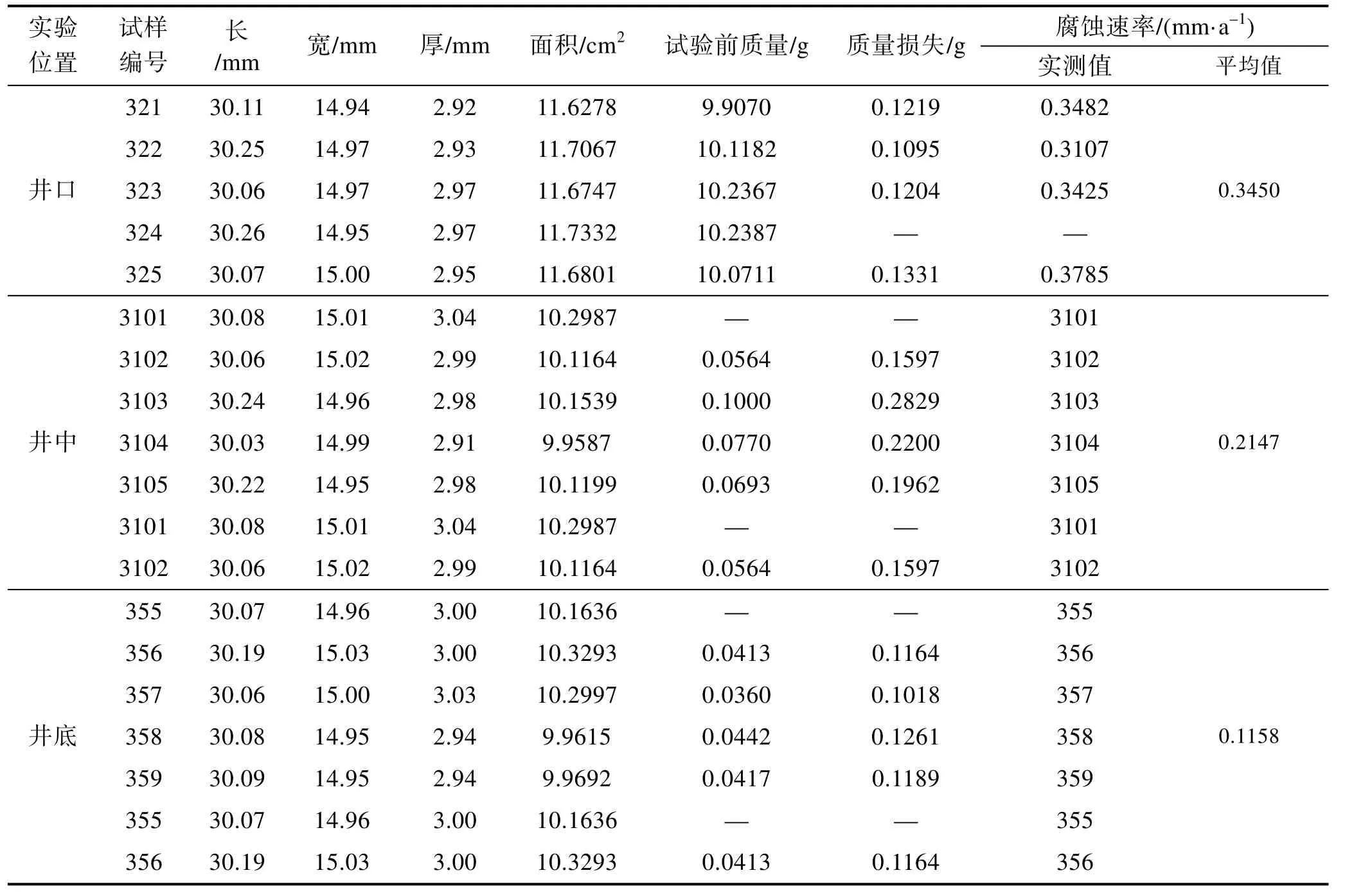

2.1 含氧量5%注气井

含氧量5%注气井井口、井中、井底1Cr-L80 管材试样腐蚀速率计算结果见表 2。腐蚀速率为0.3450 mm/a 时,腐蚀程度为严重。SEM 形貌显示,试样表面生成大量腐蚀产物,表面腐蚀产物膜呈龟裂,局部腐蚀产物膜破裂处形成明显腐蚀坑。该腐蚀产物元素质量百分比为63.82%Fe+8.14%C+26.93%O+1.12%Mn,不同部位腐蚀产物含量稍有不同,局部腐蚀产物中含有少量Cr。XRD 分析该腐蚀产物主要为Fe2O3、Fe+3O(OH)、Fe(OH)3以及盐结晶等。通过点蚀坑尺寸3D 显微形貌测试,得到点蚀开口宽度为3.3 mm,深度为13 μm,折算点蚀速率为0.34 mm/a。

表2 含氧量5%注气井1Cr-L80 管材试样腐蚀速率计算结果统计Tab.2 Statistics of corrosion rate calculation results of 1Cr-L80 pipe sample in gas injection well with 5% oxygen content

2.2 含氧量10%注气井

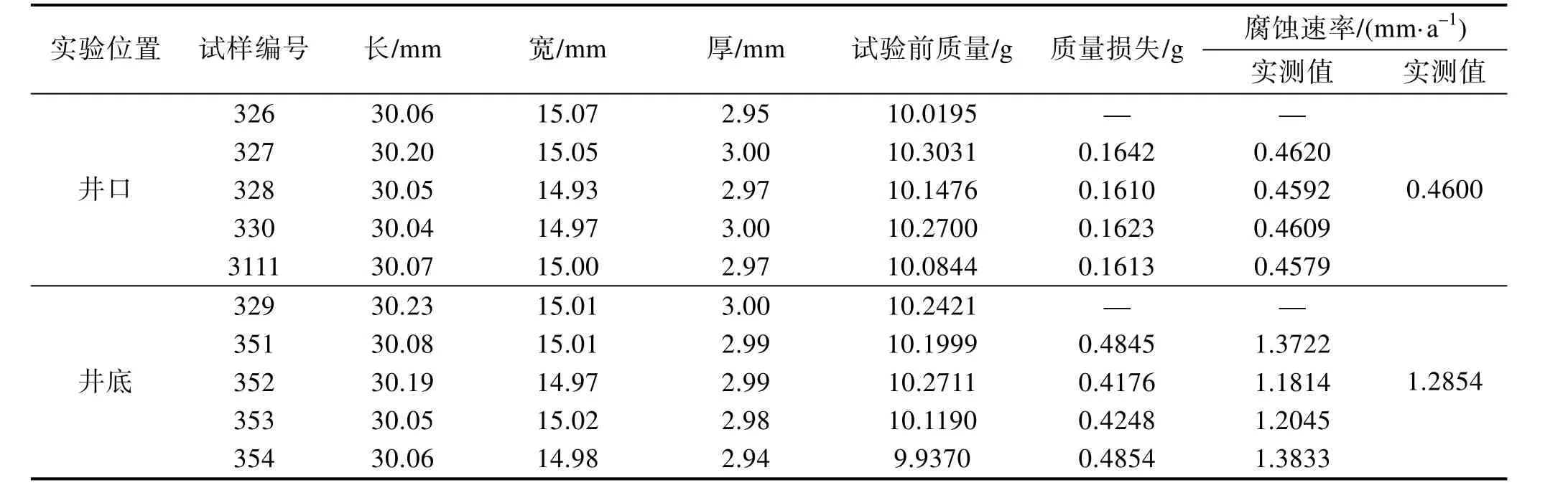

通过实验,在含氧量 10%的井口和井底的1Cr-L80 腐蚀试样,用去膜液将表面腐蚀产物清洗后,表面失去金属光泽,且粗糙不平整,试样局部厚度减薄,腐蚀程度为严重。井口和井底的平均腐蚀速率分别为0.4600 mm/a 和1.2854 mm/a,具体计算结果统计见表3。

2.3 含氧量21%注气井

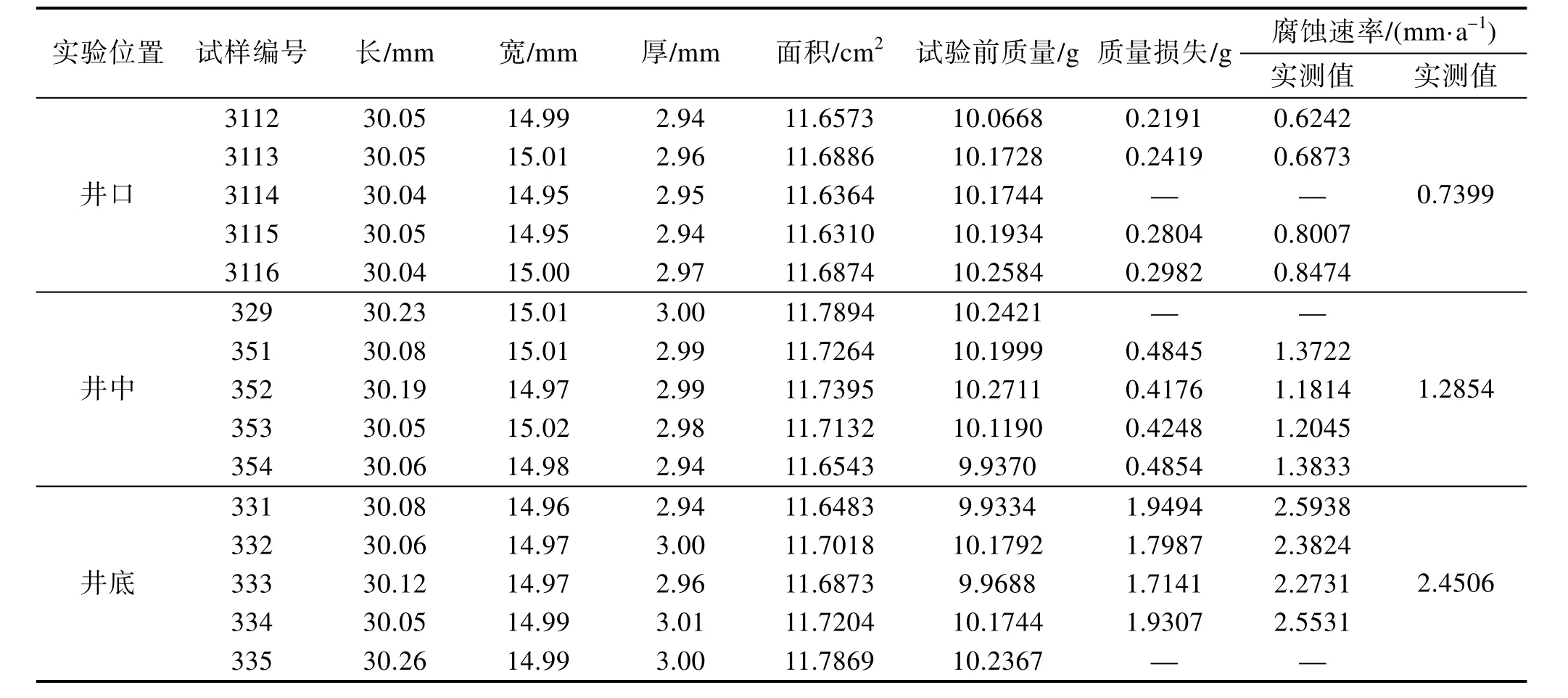

通过实验,在含氧量21%的井口、井中和井底的1Cr-L80 腐蚀试样,用去膜液将表面腐蚀产物清洗后,表面失去金属光泽,且粗糙不平整,试样局部厚度减薄,腐蚀程度为严重。其井口、井中和井底的腐蚀速率分别为0.7399、1.2854、2.4506 mm/a,具体计算结果统计见表4。

表3 含氧量10%注气井1Cr-L80 管材试样腐蚀速率计算结果统计Tab.3 Statistics of corrosion rate calculation results of 1Cr-L80 pipe sample in gas injection well with 10% oxygen content

表4 含氧量21%注气井井口1Cr-L80 管材试样腐蚀速率计算结果统计表Tab.4 Statistics of corrosion rate calculation results of 1Cr-L80 pipe sample at wellhead of gas injection well with 21% oxygen content

3 管材腐蚀速率变化规律分析

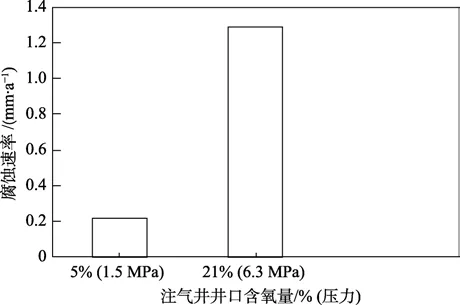

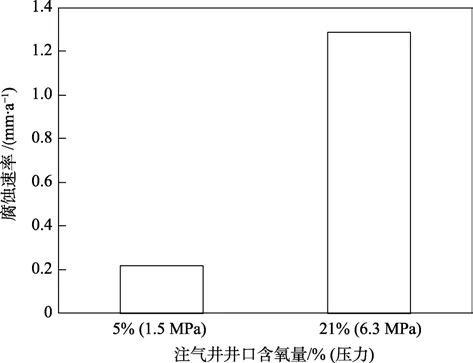

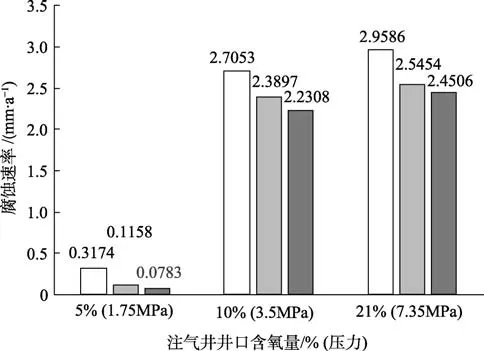

对于注气井井口25 ℃、25 MPa 工况中,O2含量分别为5%、10%和21%时,1Cr-L80 管材的腐蚀速率分布如图2 所示。腐蚀介质为去离子水,主要表现为常温O2腐蚀,腐蚀电化学反应的控制因素在于介质中的溶解氧含量以及表面钝化膜质量。模拟实验结果表明,1Cr-L80 管材在井口工况的腐蚀速率随溶解氧含量的增大而增大,完全处于极严重等级。当O2含量为5%时,腐蚀速率达0.3450 mm/a;当O2含量为21%时,腐蚀速率达到0.7399 mm/a,远远大于极严重腐蚀等级(井口、井中和井底工况腐蚀速率均远大于0.254 mm/a),表明1Cr-L80 管材不适用于注气井井口工况。

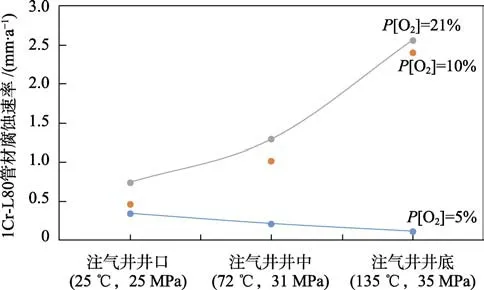

注气井井中(72 ℃、30 MPa)工况下,O2含量分别为5%和21%时,1Cr-L80 管材的腐蚀速率分布如图3 所示。模拟实验结果表明,1Cr-L80 管材在O2含量为5%时,腐蚀速率为0.2147 mm/a,等级为严重;当O2含量为21%时,腐蚀速率高达1.2854 mm/a,远高于极严重等级,表明1Cr-L80 管材同样不适用于注气井井中工况。

图2 注气井井口不同氧含量1Cr-L80 管材的腐蚀速率分布Fig.2 Corrosion rate distribution of 1Cr-L80 pipe at well head of gas injection well with different oxygen content

图3 注气井井中不同氧含量1Cr-L80 管材的腐蚀速率分布Fig.3 Corrosion rate distribution of 1Cr-L80 pipe in gas injection well with different oxygen content

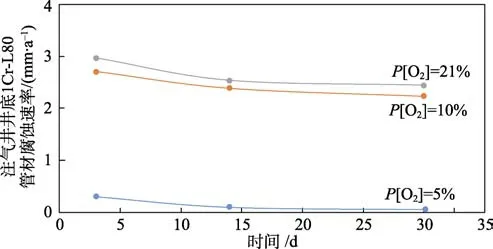

注气井井底(135 ℃、35 MPa)工况下,O2含量分别为5%、10%和21%时,1Cr-L80 管材的腐蚀速率分布如图4 所示。模拟实验结果表明,1Cr-L80 管材腐蚀速率同样随O2含量的升高而急剧增大。当O2含量为5%,3 d 时的腐蚀速率为0.3174 mm/a,30 d 时降低为0.0783mm/a;当O2含量为21%,3 d 时的腐蚀速率为2.9586 mm/a,30 d 时降低为2.4506 mm/a。腐蚀速率基本均为严重等级,因此井底(135 ℃、35 MPa)工况不建议使用1Cr-L80 管材。

注气井井底工况中,1Cr-L80 管材腐蚀速率随时间由3 d 增加到30 d 时,腐蚀速率降低并趋于平缓,但1Cr-L80 管材在该工况腐蚀速率过高,不适用于该工况条件。注气井井口、井中、井底工况1Cr-L80 管材的腐蚀速率曲线如图5 所示。

图4 注气井井底不同氧含量1Cr-L80 管材的腐蚀速率分布Fig.4 Corrosion rate distribution of 1Cr-L80 pipe at the bottom of gas injection well with different oxygen content

图5 注气井井口、井中和井底1Cr-L80 管材腐蚀速率变化关系曲线Fig.5 Curve of corrosion rate variation of 1Cr-L80 pipe at wellhead, in middle and at bottom of gas injection well

注气井井底工况中,1Cr-L80 管材腐蚀速率随时间由3 d 增加到30 d 时,腐蚀速率降低并趋于平缓。15 d之后,腐蚀速率趋于不变,趋于均匀腐蚀,但1Cr-L80管材在高浓度O2(21%)工况的腐蚀速率过高,腐蚀均匀地维持在一个较高水平。注气井井底工况1Cr-L80管材的腐蚀速率-时间变化关系曲线如图6 所示。

图6 注气井井底工况1Cr-L80 管材腐蚀速率-时间变化关系曲线(135 ℃、35 MPa)Fig.6 Curve of corrosion rate-time variation of 1Cr-L80 pipe at bottom of gas injection well(135 ℃、35 MPa)

4 结论

1)在注气井井口、井中和井底,1Cr-L80 管材的腐蚀速率均保持在较高水平。在注气井井口,当O2含量为5%时,腐蚀速率达0.3450 mm/a;当O2含量为21%时,腐蚀速率达到0.7399 mm/a。在注气井井中,当O2含量为5%时,腐蚀速率为0.2147mm/a,处于严重等级;当O2含量为21%时,腐蚀速率高达1.2854 mm/a,腐蚀速率远高于极严重等级。在注气井井底,当 O2含量为 5%,3 d 时的腐蚀速率为0.3174 mm/a,30 d 时降低为0.0783 mm/a;当O2含量为21%,3 d 时的腐蚀速率为2.9586 mm/a,30 d时降低为2.4506mm/a。表明在不采取任何防腐前提下,1Cr-L80 在井口、井中和井底不适用。

2)在10%和21%的高含氧量下,从井口到井底,随着温度和压力的升高,1Cr-80 的腐蚀速率逐渐增大。在5%的低含氧量下,从井口到井底,随着温度和压力的升高,腐蚀速率逐渐降低,直至稳定。原因是低含氧条件下,腐蚀速率随着温度和压力的升高,材质会形成均匀腐蚀,腐蚀过程相对平缓稳定;而相对高含氧量下,腐蚀速度会随着温度和压力的升高而加剧。