基于AdvantEdge的直槽丝锥工艺参数优化*

2021-01-27赵胜荣闫献国任党阳

赵胜荣,郭 宏,曹 铎,闫献国,任党阳

(太原科技大学机械工程学院,太原 030024)

0 引言

近些年,316L不锈钢因其良好的耐腐蚀耐高温性、加工硬化性、表面光泽以及生物相容性,被广泛应用于生物医药行业、航空航天业、汽车业以及高温工业领域的大量设备中[1]。但因316L不锈钢塑性、硬度以及伸长率较大,致使攻丝排屑困难,通用丝锥难以进行高效加工,因此本文从优化丝锥工艺参数方面出发,提高通用丝锥的攻丝性能。

在丝锥工艺研究方面,邬本祥等[2]采用PVD涂层技术对M8含钴高速钢丝锥分别进行TiN、AlTiSiXN涂层,并对涂层和未涂层丝锥进行性能测试,试验论证了耐磨涂层可显著提高丝锥寿命、有效降低工件螺纹粗糙度;刘海涛等[3]针对挤压丝锥内螺纹成形加工过程的切屑液选取进行了研究,通过对比两种切削液(乳化液、切削油)作用下的攻丝寿命试验结果,可知切削液对刀具使用寿命影响较大且切削油效果较优;Oliveira J A D等[4]研究了挤压丝锥对7075-T6铝合金材料进行攻丝时的成形速度、丝锥涂层和锥齿状对内螺纹成形的影响,并确定TiN涂层可有效提高锥齿硬度;Bustillo A等[5]对硅合金攻丝过程的稳定性进行研究,研究表明DLC涂层丝锥攻丝产生的切屑表面光滑,有助于降低积屑瘤的产生;Pereira等[6]研究了刀具涂层、螺纹长度和进给速度等参数对SAE 1045工件攻丝轴向力和扭矩值的影响;Coelho C C F等[7]研究了不同转速下的两种攻丝工艺加工7075-T651铝合金时,润滑油和乳化液用量对攻丝过程及环境的影响,且表明最低用量的润滑油可降低环境污染。

从现有文献来看,优化直槽丝锥工艺参数提高攻丝性能的研究仍不多见,因此本文以加工316L不锈钢的直槽丝锥为研究对象,从优化丝锥工艺参数(主轴转速、丝锥涂层、切削液种类)方面提高工件材料可加工性。旨在提高刀具性能,改善316L不锈钢的攻丝效果。

1 AdvantEdge攻丝模拟模型验证

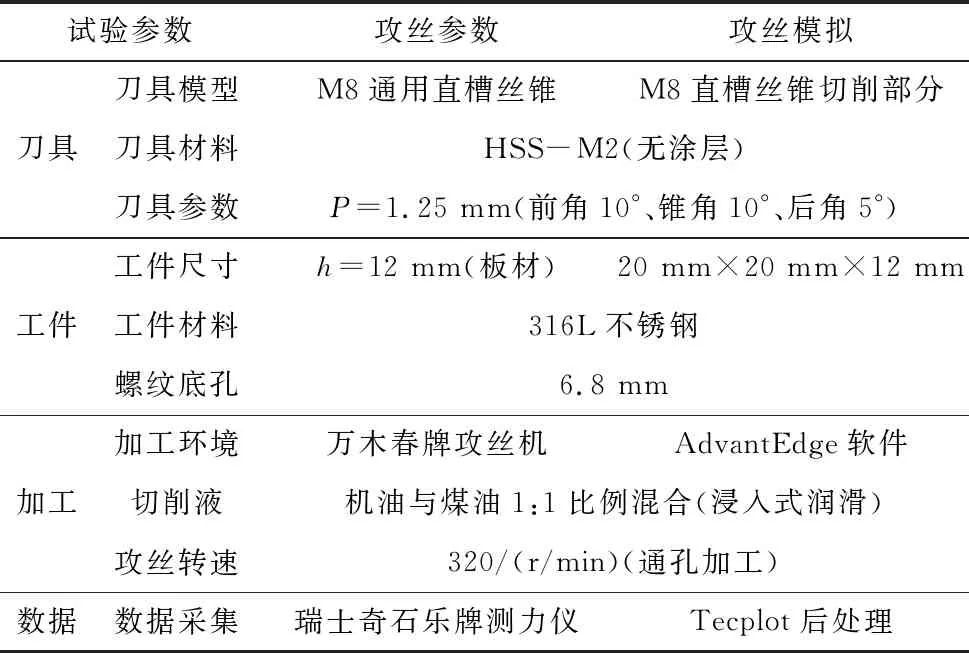

本研究基于攻丝模拟环境进行,为证实攻丝模拟数据的可靠性,需进行攻丝模拟试验可行性验证。为此,分别通过攻丝机和AdvantEdge软件进行M8粗牙通用直槽丝锥攻丝对比试验,其试验参数见表1。

表1 攻丝验证及模拟条件参数

攻丝模拟过程中,为提高有限元软件计算速度,只对受力最大的丝锥切削部分进行模拟[8],因此将丝锥切削部分三维模型保存为STEP格式导入AdvantEdge软件中作为刀具模型。

攻丝试验与攻丝模拟结果进行对比,其扭矩值(切削锥部分扭矩)、切屑形态对比见图1和图2。

(a)攻丝试验扭矩 (b)攻丝仿真扭矩图1 试验与仿真扭矩对比

由图1可知,在同一转速下的攻丝扭矩变化趋势一致,其攻丝仿真最大扭矩值较小于试验值且差值较小。扭矩值存在差异原因为:攻丝模拟为理想工作条件,而实际攻丝过程中存在装夹误差、测量误差、机床振动等一系列影响,致使攻丝扭矩增加。此外,由图2可知,同一转速下的攻丝模拟及试验切屑形态均为带状切屑,且切屑卷曲形态相似。

(a)攻丝试验切屑 (b)攻丝仿真切屑图2 切屑形态对比图

由此分析可知,攻丝试验及模拟扭矩整体变化趋势相同,且同一转速下的切屑形态相似,可证实基于AdvantEdge的攻丝有限元模拟模型数据可靠。

2 直槽丝锥工艺参数优化

在内螺纹加工过程中,主轴转速、丝锥涂层和切削液种类均对攻丝性能有所影响,因此选取其作为丝锥工艺优化试验的影响因素,从改善工艺方面提高316L不锈钢材料的可加工性。

2.1 各工艺参数对攻丝性能的影响

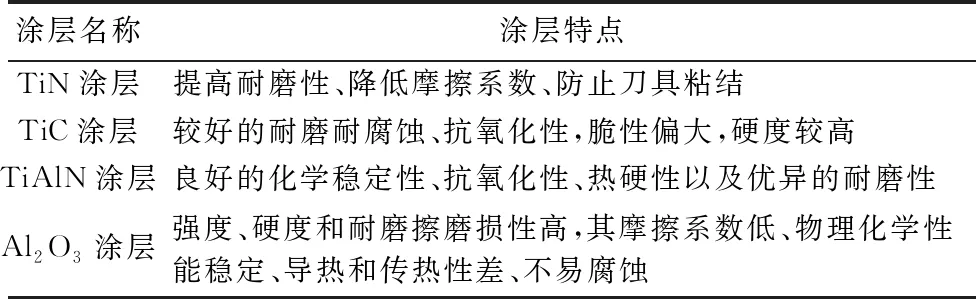

为明确各工艺参数对丝锥攻丝性能的影响趋势,本研究选取主轴转速、丝锥涂层、切削液种类为优化对象进行单因素试验分析。其主轴转速水平选取为200 r/min、240 r/min、280 r/min、320 r/min、380 r/min;丝锥涂层水平选取为TiN涂层、TiC涂层、TiAlN涂层、Al2O3涂层(各涂层特点见表2);切削液种类水平选取为煤油与机油1:1比例混合、水、乳化液(稀释10倍)、油基切削液、表面活性剂10%与水90%配比。

表2 常用刀具涂层特点

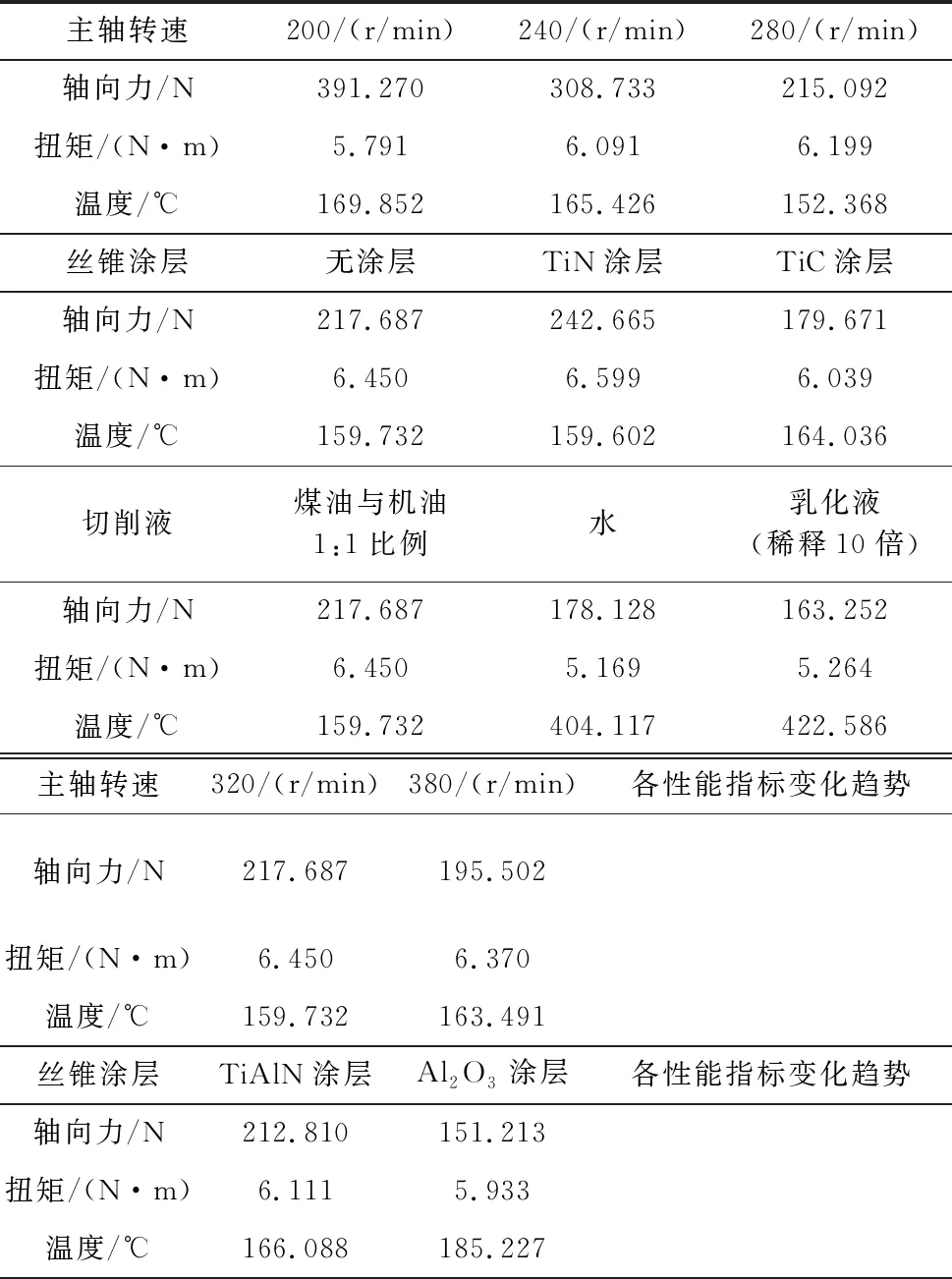

在通用丝锥攻丝模拟试验条件基础之上,修改各工艺因素水平进行单因素试验,其中丝锥涂层涂覆厚度为0.001 mm,攻丝模拟试验结果如表3所示。各工艺参数变化对攻丝轴向力、扭矩、温度的影响趋势见表3。

表3 丝锥各工艺参数对攻丝性能的影响分析

续表

由表3各性能指标变化趋势分析可知:

(1)随着主轴转速的增加,攻丝轴向力逐渐减小,扭矩逐渐上升,温度呈先减小后增加趋势。

(2)在同一工况下,TiC涂层、TiAlN涂层、Al2O3涂层与未涂层丝锥相比,可有效降低攻丝扭矩和轴向力,但温度有所升高;其中,Al2O3涂层可显著降低轴向力、扭矩,但因涂层导热及传热性差的特点致使攻丝温度明显升高。

(3)在320 r/min攻丝条件下,使用煤油与机油1:1比例的切削液攻丝,其轴向力、扭矩值比其他切削液大,但温度降幅明显。原因为:煤油与机油混合的切削液热对流系数高,降温效果良好,但因切屑液本身材料属性致使润滑性较差。

为改善加工316L不锈钢的直槽丝锥攻丝性能,应以降低轴向力、扭矩、温度为优化原则,因此为显著提高攻丝过程降温能力,选定切削液为煤油和机油1:1比例混合液。此外,主轴转速、丝锥涂层最优工艺水平需依据进一步的优化试验选定。

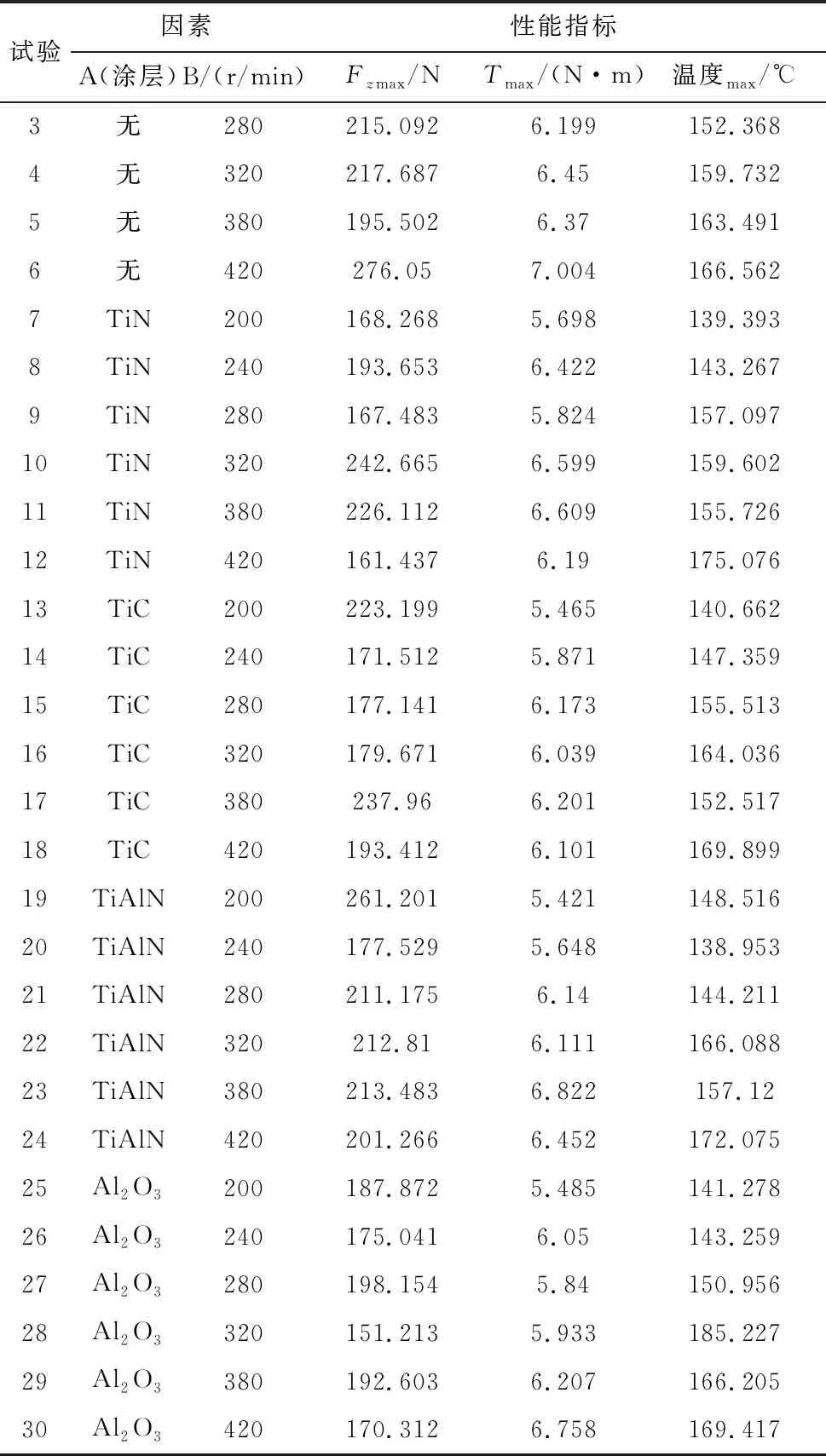

2.2 全因素试验设计及结果

为了高效实现工艺参数优化目标,在单因素试验分析基础之上,从优化主轴转速、丝锥涂层方面进行全因素攻丝试验。此外,为提高工艺优化数据的可靠性,增设了主轴转速水平420 r/min,则全因素无重复试验因素水平选取如表4所示。

表4 全因素试验的因素与水平

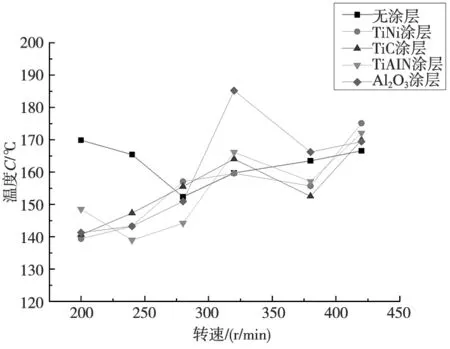

本工艺优化研究需进行30组攻丝模拟试验,如表5所示。攻丝试验模拟条件为:采用M8通用丝锥三维模型作为加工刀具。设定尺寸为20×20×12 mm的316L不锈钢为工件,螺纹底孔直径为6.8 mm;切削液选取煤油和机油1:1比例混合液,浸入式润滑,通孔加工;丝锥涂层以及主轴转速依据表5试验设计进行攻丝模拟参数设置。工艺参数优化模拟试验结果如表5所示,其各涂层丝锥在不同转速下的攻丝性能影响趋势见图3。

表5 全因素试验及结果

续表

(a)不同涂层丝锥对攻丝轴向力的影响趋势

(b)不同涂层丝锥对攻丝扭矩的影响趋势

(c)不同涂层丝锥对攻丝温度的影响趋势图3 不同涂层丝锥对攻丝性能的影响趋势分析

2.3 试验数据熵权分析

2.3.1 熵权分析法

熵权法是以信息熵理论为基础建立的综合评价权重分析方法,可弥补主观赋权的不足性和增加目标权重的可信度,在多目标优化研究方面应用广泛[9]。多目标试验熵权分析方法具体步骤如下:

(1)试验数据标准化处理

在攻丝试验数据中,可得到各组试验的评价指标值Xi(i=1,2,3,…,m)。其中,m为试验次数,n为评价指标,构成原始数据矩阵D=(xij)m×n。

为提高数据分析的可靠性,对试验数据进行归一化处理,本研究采用“越小越好”标准,归一化公式如下:

(1)

(2)各性能指标的信息熵计算

由信息熵理论可知,第j个信息熵值计算公式如下:

(2)

式中,m为试验次数;rij为标准化处理后的各试验指标值,其中当rij=0时,令rijlnrij=0 。

(3)各性能指标的熵权计算

为进一步确定各性能指标所占权重,第j个指标的熵权计算公式如下所示:

(3)

其中,各性能指标权重之和为1,则基于熵权法的综合权重指标W表示如下:

W=(w1,w2,…,wn)

(4)

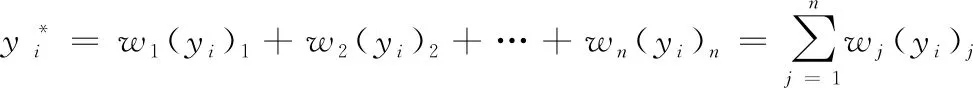

(4)各试验数据综合评分

综合评分公式作为将多指标转化单指标问题的关键节点,采用该公式对各试验组进行综合评分计算,进而确定最佳跑分试验组合。综合评分公式如下所示:

(5)

2.3.2 试验数据处理

为进一步确定最优试验组,根据熵权法确定各性能指标的权重值。因各性能指标单位以及数据波动范围不一,需对试验数据进行归一化处理,采用式(1)进行处理,处理结果如表6所示。

表6 攻丝试验数据熵权分析

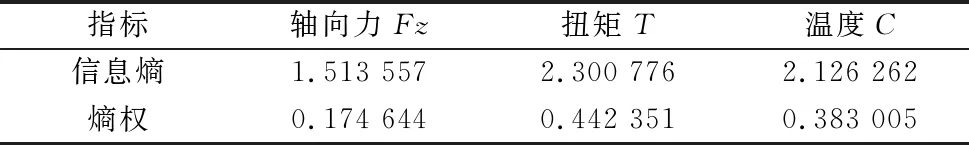

熵权法作为一种多指标试验客观分析方法,可避免主观设置权重的不确定性,提高数据分析准确性。根据式(2)、式(3)分别计算该数据各性能指标的信息熵和权重,计算结果见表7。

表7 评价指标权重

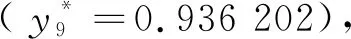

多指标试验数据分析,需将多指标问题转化为单目标问题,对各指标各组试验归一化数据进行综合评分。因此根据熵权计算结果可知,该优化试验的综合评分公式为:

(6)

2.4方差分析

采用Minitab17统计软件对表6各项指标归一化数据进行方差分析,其分析结果如表8所示。

表8 工艺参数方差分析表

在Minitab系统中,显著性系数P<0.01时,表示因素对输出结果影响极为显著,记作“**”;当0.01

由表8可知,各因素对攻丝性能的影响排名为:主轴转速>丝锥涂层;因素B(主轴转速)对直槽丝锥攻丝性能影响极为显著。因此在工艺优化过程中,应着重考虑主轴转速对攻丝过程的影响。

3 工艺优化结果对比

由以上分析可知,对丝锥涂层、攻丝转速进行全因素试验并通过熵权分析得最优工艺参数组合为:转速200 r/min+Al2O3丝锥涂层。为进一步验证优化工艺参数是否达到提高丝锥攻丝性能的要求,对通用丝锥进行优化工艺以及原始工艺参数模拟试验,并进行攻丝效果对比。工艺优化对比试验参数如表9所示。

表9 工艺优化对比试验

3.1 攻丝性能指标对比

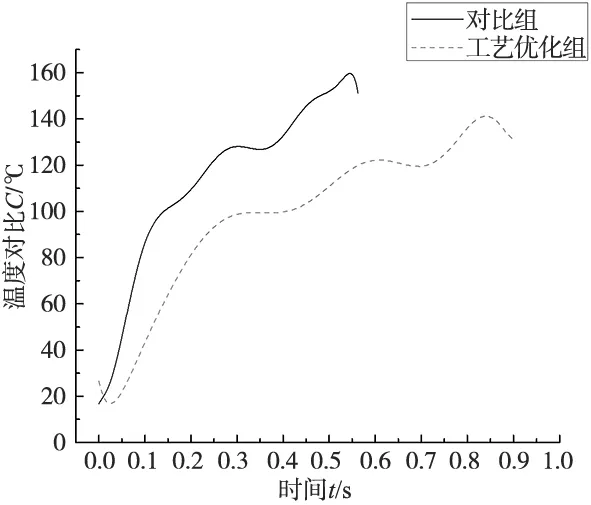

对表9中的两组试验进行攻丝模拟,其轴向力、扭矩、温度数据对比如图4所示。图4中,A为对比组,B为工艺优化组。

由图4可知,对通用丝锥攻丝工艺以及刀具涂层进行优化之后,攻丝性能指标轴向力、扭矩、温度值均有所降低。具体表现为:最大轴向力从217.687 N降至183.235 N,降低了34.452 N;最大扭矩从6.344 N·m降至5.207 N·m,降低了1.137 N·m;最大温度从159.732 ℃降至141.584 ℃,降低了18.148 ℃。

由上述数据分析可知,通过熵权分析获得的工艺优化结果可靠,其优化工艺有效改善了通用直槽丝锥的攻丝性能,降低了316L不锈钢材料内螺纹加工难度。

3.2 刀具切屑形态对比

切削加工中,切屑形态作为研究刀具加工性能的重要因素,其切屑卷屑、断屑程度与工件材料、刀具角度、工艺参数等有着不可分割的关系。内螺纹加工中,切屑排出较为困难,为提高丝锥排屑能力应努力降低切屑卷曲直径,提高攻丝性能[11]。为此,应从该方面对A、B组攻丝试验进行分析,进一步判断优化试验是否可行。

(a)轴向力对比

(b)扭矩对比

(c)温度对比图4 工艺优化试验攻丝性能比较

A、B组攻丝试验切屑形态如图5所示。对比分析A、B组攻丝试验切屑形态可知,其切屑卷曲直径由大到小排名为:A>B。分析对比A、B组切屑卷曲程度可发现,B组切屑卷曲半径较小、卷屑能力提高,延长刀具使用寿命。

(a)对比组(b)工艺优化组 图5 切屑形态比较

综上所述,优化工艺参数可有效改善通用直槽丝锥的攻丝性能,提高刀具卷屑能力。因此,加工316L不锈钢的最优丝锥工艺参数为转速200 r/min、Al2O3丝锥涂层,切削液选取与原始工艺一致的煤油和机油1:1比例混合液。

4 结论

通过分析加工316L不锈钢的直槽丝锥工艺参数优化试验结果可知:

(1)选取主轴转速、丝锥涂层、切削液种类为优化对象进行单因素试验分析,确定了最佳切削液种类为煤油和机油1:1比例混合液,该切削液可有效降低攻丝温度。

(2)通过对工艺参数(主轴转速、丝锥涂层)水平进行全因素试验和熵权分析,可确定最佳工艺参数组合为:Al2O3丝锥涂层、攻丝转速200 r/min。

(3)由方差分析可知,与丝锥涂层相比,主轴转速对攻丝性能的影响较大且极为显著。因此在工艺优化过程中,应着重考虑主轴转速对攻丝过程的影响。

(4)优化工艺相对于原始丝锥工艺而言:在攻丝过程中,最大轴向力从217.687 N降至183.235 N,降低了34.452 N;最大扭矩从6.344 N·m降至5.207 N·m,降低了1.137 N·m;最大温度从159.732 ℃降至141.584 ℃,降低了18.148 ℃;丝锥卷屑能力提高。