锡澄运河整治工程双向竖井贯流泵站流道优化及分析

2021-01-27胡文竹邓彬彬汤方平

袁 尧,胡文竹,邓彬彬,杨 帆,汤方平

(1. 江苏省水利科学研究院,南京 210000;2. 扬州大学水利科学与工程学院,江苏 扬州 225127;3. 张家港市长江防洪工程管理处,江苏 苏州 515624)

0 引 言

竖井贯流泵装置是常用的贯流泵装置机组结构型式之一,具有扬程低、流量大的特点,国内外学者对贯流泵装置开展了大量研究[1-6]。随着平原地区低扬程排灌、防洪工程的发展,竖井贯流泵装置得到了越来越广泛得应用。竖井贯流泵装置结构简单,工程投资省,便于安装和检修,传力路径明确,竖井是开敞的,解决了通风采光及防潮问题[7,8]。

国内学者已对竖井贯流泵装置开展了研究分析。孟凡等[9]研究了导叶体位置对双向竖井贯流泵装置正向及反向运行时水力性能与流态的影响。陈加琦等[10]选择了二十余座典型的大型竖井贯流泵装置作为统计分析对象,通过分析得出了竖井进水流道和出水流道主要控制尺寸合理取值范围。杨帆等[11]采用数值模拟方法研究了系列竖井型线的演变规律及其对贯流泵装置内流机理及运行稳定性的影响。Kan等[12]对轴伸贯流泵装置的叶轮进行了双向流固耦合分析,并提出贯流泵应力预测方法,提高泵轮可靠性。蒋小欣等[13]结合苏州市西塘河引水工程裴家圩泵站的选型,介绍了常用低扬程泵站的结构形式与特点,较详细地叙述了竖井式贯流泵装置及其流道与断流方式的设计。

开展锡澄运河整治工程双向竖井贯流泵站的流道优化工作,有益于减少流道水力损失,提高双向竖井贯流泵装置整体运行效率。

1 计算模型及边界条件

1.1 装置模型与网格划分

计算所采用的泵装置模型为双向竖井贯流泵装置,计算区域包括进水流道、叶轮、导叶体和出水流道,整体三维透视图如图1所示。叶轮叶片数为4,叶轮直径为D=3 000 mm,轮毂比为0.4,额定转速n=144 r/min,导叶体的叶片数为5。

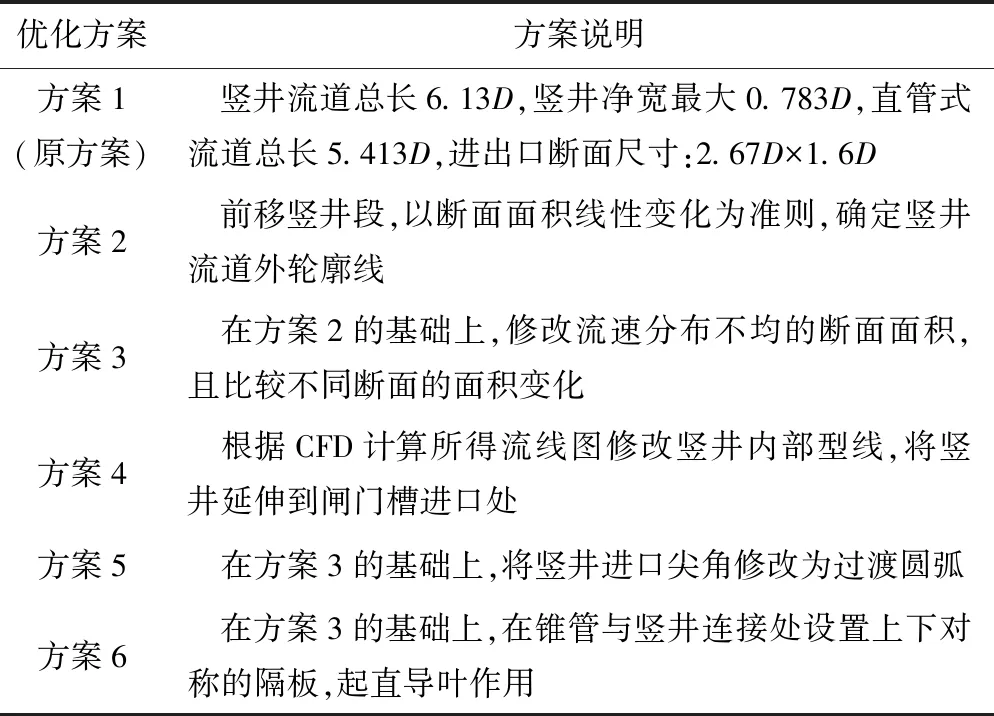

以泵站反向运行作为优化目标,对竖井流道进行优化设计,将竖井流道分为竖井段和直线段两个部分。原方案(方案1)以控制尺寸为基础,以方案1为基准优化了5个方案,各优化方案的具体模型如图2所示,并将各方案的说明整理成表1所示。每种优化方案选取5个计算工况点,正向运行工况点的流量分别为0.8Q、0.9Q、1.0Q、1.1Q、1.22Q,反向运行工况点的流量分别为0.87Q、0.93Q、Q、1.05Q、1.1Q,其中Q为设计流量。

表1 优化方案说明Tab.1 Description of optimization scheme

以引水工况为优化基础,为确保数值计算结果的可靠性,将锥管和导水锥分别放入进、出水流道中,在ICEM软件中进行建模并剖分网格。叶轮和导叶体在Turbo-Grid中进行建模和剖分网格,采用结构化网格,叶轮单通道网格数约16万个,导叶体单通道网格数约14万个。竖井流道在UG中进行三维参数化建模,然后导入ICEM CFD中进行网格划分,并对边界层进行网格加密。平直管流道的网格数量约114万个,竖井流道的网格数量约90万个,对最优工况时双向竖井贯流泵装置的网格数量进行无关性分析,以效率为判断参数,经网格数量无关性分析,可知竖井贯流泵装置的总网格数量约338万个时泵装置的效率变化很小,则原方案及5个优化方案的过流结构的网格数量均在340万个左右。原方案竖井流道网格如图3所示。

1.2 控制方程与边界条件

泵装置内部流动介质为水,可简化为不可压缩的牛顿液体,采用雷诺平均N-S控制方程,RNGk-ε紊流模型,该模型修正湍流黏度考虑了平均流动中的旋转及旋转流动情况,能更好地处理高应变率及流线弯曲程度大的流,且被文献[2,11]应用于泵装置内流场的数值计算分析。

进口边界条件:将进水流道的进口作为整个泵装置的进口,采用总压进口条件,总压设置为一个标准大气压。出口边界条件:将出水流道的出口作为整个泵装置计算流场的出口,采用质量流量出口。壁面条件:进水流道、出水流道、叶轮的外壳及导叶体均设置为静止壁面,采用无滑移条件。交界面设置:叶轮和进水流道、导叶体和叶轮之间的交界面,采用速度平均的Stage动静交界面模型,其余过流结构的交界面均使用None模型。各物理量的残差收敛精度均低于10-4。

2 出水流道数值优化计算

2.1 水力性能计算依据

2.1.1 水力损失计算依据

根据伯努利能量方程引入水力损失Δh概念,采用CFD数值计算得到的流速场和压力场预测过流部件的水力损失,计算式为:

(1)

其中:

式中:E1为流道进口处的总能量;E2为流道出口处总能量。

2.1.2 泵装置性能预测计算依据

根据伯努利能量方程计算泵装置扬程,由计算得到的速度场和压力场以及叶轮上作用的扭矩预测泵装置的水力性能。

泵装置进水流道与出水流道出口的总能量差定义为装置扬程,用下式表示:

(2)

式中:等式右边第一项为出水流道出口断面总压,第二项为进水流道进口断面总压;Q为流量,L/s;H1、H2为泵装置进、出水断面高程,m;s1、s2为泵装置进、出水断面面积,m2;u1、u2为泵装置进、出水流道断面各点流速,m/s;ut1、ut2为泵装置进、出水流道断面各点流速法向分量,m/s;P1、P2为泵装置进、出水断面各点静压,Pa。

泵装置效率即为:

(3)

式中:Tp为扭矩,N·m;ω为叶轮旋转角速度,rad/s。

2.2 反向运行计算结果分析

将竖井流道作为出水流道,对于双向竖井贯流泵站,主要问题为竖井作为出水流道是否能够满足设计要求。因此,应以反向运行作为优化依据,选出合适的方案,再进行正向数值计算对比。以下反向优化方案的流线图均已设计流量Q0=30 m3/s为基准。

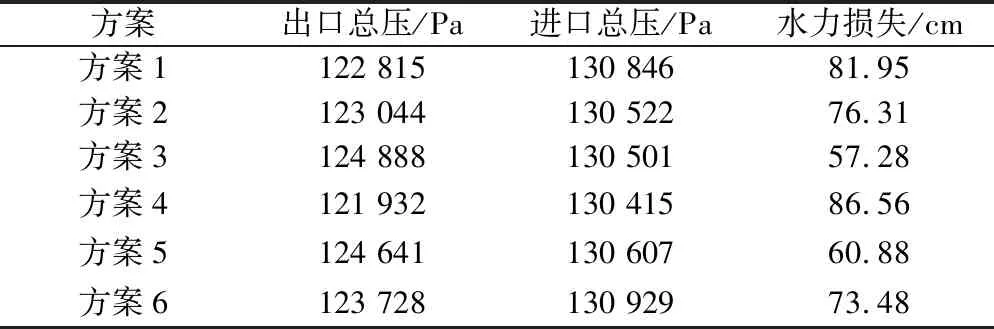

由图4可知,方案3、方案5和方案6在竖井扩散段的情况相对较好,扩散的较为均匀,没有产生大尺度的偏流;对于低扬程泵站的来说,出水流道的水力损失对泵装置的影响尤为重要,不同设计方案竖井流道水力损失计算如表2所示。

由表2可知,改变型线能够改善竖井流道流态,方案3较方案1流态改善,水力损失明显减小;方案5将竖井进口的尖角改成圆形,水流从叶轮出口流出后,更加顺滑地向两边扩散;方案6加入2片竖直短平板,虽然整流效果显著,但是增加了摩擦损失,水力损失较方案2明显提高。方案3和方案5的水力损失较小,可作为备选方案。分别计算出方案3和方案5在0.87Q、0.93Q、Q、1.05Q、1.1Q流量工况下水力特性,进行全性能比较。根据计算结果,选取最终设计优化方案。

表2 不同设计方案竖井流道水力损失Tab.2 Hydraulic loss of shaft flow channel in different design schemes

不同流量工况下的竖井流道流场分布图和压力云图如图5、图6所示。

由图6可知,竖井流道流场紊乱区域及压力集中区处在水流分叉处,优化该区域型线能够较好地改变流态,提高效率。方案3和方案5的流线型式和压力分布有明显不同:在小于设计流量时,方案3的流线均匀和压力分布都比方案5好,但是方案3存在一定程度的偏流。在小流量时,对泵装置的影响不大,但在大于设计流量的工况时,方案3表现不如方案5稳定。

将方案3和方案5各工况点竖井流道水力损失进行比较分析,如表3所示。

表3 各工况点竖井流道水力损失Tab.3 Hydraulic loss of shaft flow channel at various operating conditions

由表3可知,方案3在小流量工况下,水力损失小于方案5,反向运行时的优化效果明显。但是在经常运行的大流量工况下,方案3的表现不如方案5,所以应该根据泵站运行的实际情况来选择方案。

2.3 正向运行计算结果分析

通过对不同方案进行CFD计算,得到了正向运行时竖井流道内流场分布信息,设计工况点内部流场图如图7所示。

正向运行时,在小流量工况下,方案5在尾部圆弧部位,易产生小尺度的脱流,不如方案3的稳定;由于泵站的平均扬程较低,为了使定波水利枢纽在特低扬程1 m以下能够顺利运行,选取方案5作为最终方案。通过CFD数值计算,得到了方案5各工况点正向运行时泵装置内部流场图,如图8所示。

正向运行时,进水流道流态较好。出水流道在设计流量工况下的流态较好;流量大于设计工况时,流线在出水流道外侧形成旋转,与壁面的摩擦损失较大;流量小于设计工况时,流道出口易形成回流。

2.4 外特性比较

通过对不同方案各工况点进行CFD数值计算,在后处理器中取出叶片上的扭矩值,进出口的压力增量值,和对应的流量,计算扬程、效率,绘制成总体性能曲线,得到了双向竖井贯流泵装置的外特性结果。将原方案,方案3和方案5进行对比,如图9、10所示。

正向进水时,计算出口应在内侧闸门处,所以扣除相应的损失,得到新的扬程效率表,如表4所示。

表4 方案3各工况点性能表Tab.4 Performance of each working point in scheme three

优化后,总体性能较原方案得到了较大的上升,优化后正向运行计算工况点的最高效率为74.53%,反向运行计算工况点最高效率为60.91%。正向运行时,在最大流量工况1.22Q下方案5效率由方案3的57.44%提升至60.17%;反向运行时,在30 m3/s流量工况下效率由59.87%提升至60.91%,方案3性能较好,但是对于平均运行扬程在1 m左右的泵站,明显方案5的表现更为优异。

表5 方案5各工况点性能表Tab.5 Performance of each working point in scheme four

3 最优方案的模型试验

3.1 试验仪器与方法

优化方案的泵装置模型试验在江苏省水利动力工程重点实验室的高精度水力机械试验台上进行,效率测试系统综合不确定度为±0.39%,满足国家标准《GB/T 18149-2000》和中华人民共和国水利部行业标准《SL140-2006》精度要求。双向竖井贯流泵装置模型比尺为1∶10,叶轮采用SZM35双向泵水力模型,模型泵名义叶轮直径D=300 mm。试验台为立式封闭循环系统,如图11所示。

采用直流整流器调节模型泵装置试验电机转速,泵装置模型试验额定转速为1 440 r/min,实际试验转速为1 440 r/min。泵装置模型的流量采用DN400电磁流量计直接测量,泵装置扬程由EJA110A 型差压变送器测取,模型泵轴传递力矩由ZJ型扭矩仪直接测得。泵装置模型机械损失转矩主要由轴承与轴封摩擦损失等造成,在机组无水运转时测出。每次调整叶片安放角度后先测试空载转矩,再充水进行性能试验。

3.2 试验结果

根据模型试验数据,按等效率换算,得到双向竖井贯流泵原型泵装置正、反综合特性曲线,如图12、13所示。叶片安放角为0°时,正向运行状态下,设计工况时的流量Q为30 m3/s,扬程H为5.04 m,效率η为66%;反向运行状态下,设计工况时的流量Q为30 m3/s,扬程H为3.14 m,效率η为57.3%。

4 结 语

(1)针对双向竖井贯流泵装置反向运行工况,提出五种竖井流道优化方案,通过模型试验,获得反向运行时的竖井流道流线图、压力云图以及正向运行时泵装置整体流线图。结果表明方案3和方案5两组优化方案,水力性能相当,较初设方案有了明显提高。小流量时,方案3的流线均匀和压力分布都比方案5好;大流量时,偏流影响方案3的运行稳定性。考虑泵站反向引水经常在低扬程工况运行,选方案5为最终方案。

(2)最优双向竖井贯流泵装置正向运行时,设计流量工况(H=3.81 m,Q=30 m3/s)下效率为72.40%,当H=2.61 m,Q=33 m3/s时,效率达到最大值74.53%;反向运行时,当H=3.9 m,Q=30 m3/s时,效率达到最大值60.91%, 相比原设计方案提高1.04%。

(3)对优化方案的泵装置进行模型试验,按等效率换算,得到双向竖井贯流泵原型泵装置正、反综合特性曲线。叶片安放角为0°时,正向运行状态下,设计工况时的流量Q为30 m3/s,扬程H为5.04 m,效率η为66%;反向运行状态下,设计工况时双向竖井贯流泵装置的流量Q为30 m3/s,扬程H为3.14 m,效率η为57.3%。

□