使用高精度三坐标激光扫描功能的减速机针齿壳毛刺检测系统

2021-01-27

(博炯(上海)精密机械科技有限公司,上海 200093)

0.引言

近年来,随着机器人技术含量的不断提高,高速度、高精度、高负载自重比的机器人也越来越受到工业领域的关注。减速机在机器人的运转中相当于机器人的关节部位,负责调节机器人的运动速度及工作力矩、负载等功能,所以,减速机的质量好坏直接影响到机器人的正常使用寿命。现阶段,减速机的故障除了与润滑油质量、齿轮、滚针、针齿壳和主轴的硬度、粗糙度和尺寸精度相关外,还与针齿壳的加工毛刺有关。因为残留的毛刺,在减速机运转时会造成滚针和针齿壳之间产生摩擦和更多的毛刺,也逐渐使润滑油变黑变硬,造成减速机运行不畅。现在的毛刺去除技术虽然先进,仍然无法去除部分残留在减速机针齿壳齿口和齿内侧面的毛刺。目前大多数工厂采用目视、人手触摸、杠杆数显千分表等的毛刺检测方式,但是因为检测方式都不精确全面,所以还是经常发生漏判现象。本文将详细讲述使用高精度三坐标激光扫描功能的减速机针齿壳毛刺检测系统,全面、快速、准确地检测机针齿壳毛刺的测量流程。

1.本系统组成机构

(1)LK三坐标ALTERAS7.5.5。(2)尼康NIKON LC15Dx非接触式激光扫描测头。(3)二微码扫描枪。(4)雷尼绍ACR3 激光自动更换架。(5)订制数据分析报告程序。(6)专用点云分析CAD对比模块程序。(7)DLL工作站专用电脑。(8)针齿壳定位夹具1套。三坐标激光扫描功能的减速机针齿壳毛刺检测系统如图1所示。

2.测量流程

(1)扫码枪扫描针齿壳的图号二维码。(2)输入本次定测量的数量,调出对应的测量程序。(3)把针齿壳放入三坐标专用夹具固定位置,开始测量。(4)手操作接触测针给针齿壳动定位。(5)点击对应的测量程序开始自动测量,接触式测针自动定位设置完毕后,通过自动测头交换架把测头切换成激光扫描测头。(6)激光扫描测头把针齿壳内端面一圈分4段进行扫描,直至测量结束。(7)扫描测量后,形成的点云数据自动和原设计的3D数模进行对比,形成彩虹状对比图。(8)测量结果可选择会自动生成圆饼状数据图,进行毛刺公差自动判定,OK通过,NG报警提示。(9)第三方测量软件生成测量判定报告。

3.本测量系统的特点

(1)使用三坐标加高精度激光扫描测头,解决了针齿壳齿口和齿内侧面毛刺的漏判问题。尼康 LC15Dx激光扫描测头,视野宽度18mm、深度15mm、测量精度1.9um,扫描速度70,000点/s,所以,测量公差基准为20um的毛刺的检测,按照测量设备精度十分之一的选型原则,测量设备精度要达到至少2um。而尼康1.9um的LC15Dx激光扫描测头正好符合。尼康激光扫描测头扫测量针齿壳的测量时间(单侧)为3~4min/次。

图1 三坐标激光扫描功能的减速机针齿壳毛刺检测系统

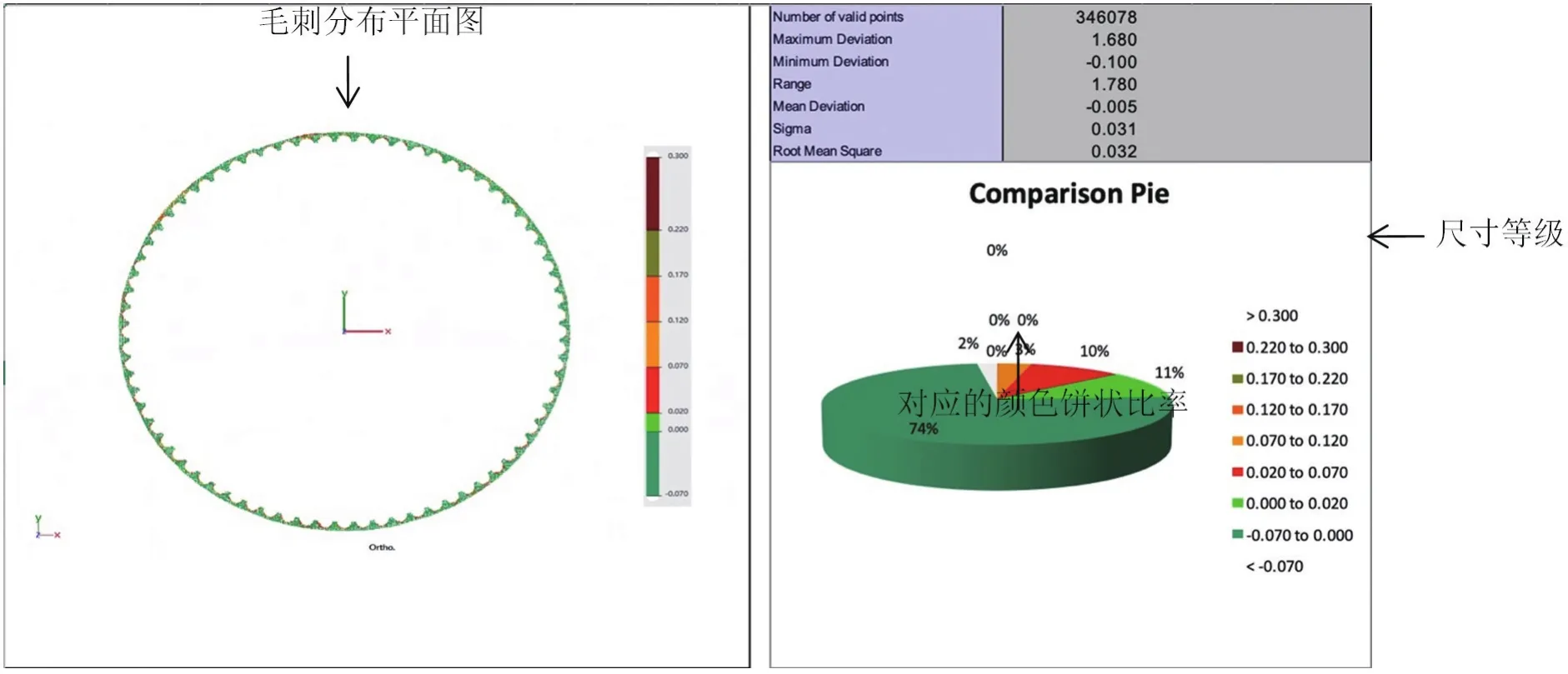

图2 毛刺分布平面及饼状数据分布示例图

(2)因为尼康的激光扫描测头具有的ESP技术,所以当激光头在扫描时不会被针齿壳的不锈钢的反射光干涉,不需喷显像剂测量,其他品牌对于这种高亮材质的产品需要喷粉测量。

(3)尼康激光扫描测头扫描后可得几百万甚至上千万个数据。这些数据可根据检测精度要求进行设置,检测要求精度越高,设置激光的间距则越密,检测速度越慢,反之,检测精度要求较低,设置激光的间距越疏,检测速度越快。

(4)因为尼康激光扫描测头扫描的精度及强大的测量分析点云的软件,除可以分析判定针齿壳在针齿口和齿侧面毛刺的状况外,还可分析因为自动去除毛刺机没有打磨的表面,这种表面被称为“黑皮”。

(5)扫描后导出的数据点可进行统计分析显示各类分析图。如饼状分布图可以颜色来显示整体偏差状况,操作者可对不同的公差数据进行颜色区分设置。

4.其他测量方式的特点

其他品牌的三坐标激光扫描测头,测量精度多为10um左右(三丰公司为12um),难以达到测量设备精度1/10的选型要求,另外三维光学扫描仪因为精度为30um以上,更难达到毛刺分析检测要求。

日本基恩士的高速轮廓测量仪LJ-V7000系列,虽然Z轴测量精度达0.2um,x轴2um。但是因为是2维测量仪,需要非标定制才能进行三维测量,且三维测量精度无法保证,所以难以到达毛刺分析检测要求[1-2]。

5.结语

图2为激光扫描测量后得到的毛刺分布平面图及饼状数据分布图。

说明:0.05mm显示红色,0.02mm~0.05mm 显示橙色,<0.02mm 显示绿色。