脆性膨胀环动态拉伸碎裂实验研究*

2021-01-26汤佳妮郑宇轩周风华

汤佳妮,徐 便,郑宇轩,2,周风华

(1. 宁波大学冲击与安全工程教育部重点实验室,浙江 宁波 315211;2. 中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川 绵阳 621999)

高性能脆性材料,无论从基础研究还是从应用研究的角度,一直被力学家、材料学家和工程师们所重点关注。以现代陶瓷材料为例,具有硬度高、强度高、密度低、模量大等诸多优点,以它为核心元件的复合防护结构在国防军事防护领域具有广泛的应用。深入了解陶瓷材料的动态破坏特性,对陶瓷材料及相关防护结构的设计与性能评估具有重要的工程实用价值。陶瓷材料在受到强冲击载荷时,材料内部的裂纹成核及扩展所需时间与加载时间及应力波传播时间相仿,因此材料的动态破坏常伴随多裂纹的生成。陶瓷材料的强度、碎片尺度及其统计特征均是多裂纹破坏机理的外在表现,而上述外在表象的实验研究对深入了解脆性破坏机理尤为重要。

目前,有关陶瓷材料的动态强度实验大都是针对压缩载荷[1-3],而由于碎裂现象大部分与材料局部的瞬时拉伸作用相关[4],故而强动载荷下的陶瓷材料拉伸强度实验尤其重要。脆性材料的冲击拉伸实验技术一直具有相当的挑战性。以Hopkinson 拉杆为代表的传统拉伸试件的轴向对正非常困难,而三点或四点弯曲实验、巴西劈裂实验等试件内部的应力状态又过于复杂[5-6],并且上述加载方式均不可避免应力波在加载阶段对试件的作用,难以实现试件的拉伸碎裂。膨胀环实验是目前固体冲击拉伸碎裂的重要加载手段,膨胀圆环在均匀拉伸载荷作用下可发生多点碎裂。但目前国内外尚未有成熟的脆性膨胀环实验技术,最常用的爆炸膨胀环实验技术[7-8]和电磁膨胀环技术[9-10]均主要用于金属膨胀环的动态拉伸,并不适用于脆性膨胀环。为此,王永刚等[11]发明一种基于分离式Hopkinson 压杆(SHPB)的氧化铝陶瓷圆环动态拉伸碎裂实验装置,该加载装置采用锥杆来挤压三瓣式刚性驱动环从而使其分离,通过驱动环给氧化铝陶瓷圆环施加径向载荷,一旦试件开始膨胀,试件圆环和驱动环曲率即不匹配,将导致部分陶瓷碎片由于弯曲载荷而断裂。郑宇轩等[12]和张佳等[13]提出了一种液压冲击膨胀环实验技术,实验采用水作为传压介质,利用其体积近似不可压特性,通过液压缸内截面积的大比例缩小,使得圆环试件获得较大的膨胀速度。该加载方法已经在韧性金属和粘弹性材料中得到较好应用[14-15],但是对陶瓷类高脆性材料,其加载和测试技术尚不成熟。

给定脆性材料的力学性能和外载条件,其碎片平均尺寸和特征分布一直是众多研究者们所重点关注的问题。Grady 等[16]早期应用能量分析方法得到了脆性碎裂过程中的平均碎片长度,Glenn 等[17]考虑了断裂时刻每单位体积储存的弹性应变能对脆性碎裂的影响,对Grady 等[16]的预测公式进行了修正。能量平衡模型的物理图像清晰简单,预测公式曾一度被用于估计脆性碎片尺度。而Miller 等[18]、Shenoy 等[19]、Zhou 等[20-22]和熊迅等[23]大量的理论与数值模拟结果表明:Grady 等[16]提出的简单能量平衡模型可能极大的高估了脆性碎片尺寸。但是,对上述模型的分析均缺少脆性拉伸碎裂实验数据的支持。

本文拟建立一种液压冲击脆性膨胀环实验技术,对加载装置中的试件进行精准定位安装,对碎片进行有效回收,采用无基底半导体应变片直接测量获取膨胀环的拉伸应变信号;应用该技术对典型脆性材料SiC 陶瓷在同一气压加载下进行动态拉伸碎裂实验,分析SiC 在冲击载荷下的拉伸断裂强度、平均碎片尺寸及其特征分布。

1 脆性膨胀环实验

1.1 实验原理及加载装置

图1(a)为液压冲击膨胀环实验装置的示意图,将实验装置作为结构试件,置于 ∅ 74 mm 的SHPB(split Hopkinson pressure bar)的入射杆与透射杆之间。利用撞击杆撞击入射杆从而冲击活塞,加载过程为力载荷加载,采用水作为传压液体,通过装置的活塞口和膨胀环内侧截面积的大比例缩小,将较低的轴向撞击速度转化为试件的高速径向膨胀,从而驱动膨胀环动态拉伸碎裂,文献[13]详细介绍实验装置的结构和部件。

液压冲击脆性膨胀装置采用膨胀环与装置上下接触式固定试件,安装试件时,中空万向节旋转下压过程极易造成试件水平位置的微小移动。对于韧性金属,由于其拉伸断裂应变通常都是10-1量级,整个膨胀拉伸过程较长,略微的偏心膨胀对韧性碎裂来说可以忽略不计。而陶瓷材料的拉伸断裂应变只有10-4量级,偏心膨胀对脆性碎裂结果影响较大。

如图1(b)所示,设计了一个可自由升降的凸台。凸台外径配合一个可上下移动的尖齿环,采用螺纹啮合的方式旋转套在凸台外侧。尖齿环逆时针旋转会凸起4 个尖角,尖角略高于台面(可调),尖角内侧直径略大于膨胀环外侧直径(约超出100 μm),用于固定膨胀环,防止其在安装过程中发生水平移动。当膨胀环安装完毕,即装置上下面均和试件接触,由于试件的外径和凸台的外径一致,故此时试件和出水口完全对心。由于整个加载装置内部为封闭环境,绑在尖齿环上的细铜线可通过预留的VISAR (velocity interferometer system for any reflector)测量孔而置于装置外部,通过细铜线拉动尖齿环顺时针旋转,即可使得尖齿顶点低于凸台台面,以保证实验过程中尖齿不会阻碍膨胀环的膨胀拉伸。

图 1 液压膨胀环实验装置Fig. 1 Liquid-driving expansion ring setup

陶瓷材料在拉伸碎裂后仍具有较高的自由飞行速度,若直接撞击在实验装置的金属保护罩上极易造成二次破坏,从而导致其碎片尺寸和分布规律失真。通过碎片的双重软回收设计,即软回收装置内层为高黏性的不溶水油泥,能有效阻碍碎片飞行,外层为高弹性的硅胶,能避免碎片和装置的刚性碰撞,从而尽可能地保证膨胀环碎片不经受二次撞击。

1.2 实验测试技术

传统的膨胀环实验测试技术通常采用VISAR 激光干涉仪来实时获得圆环的径向速度,进而间接获得材料的各种力学量,并通过高速摄影获得圆环试件的膨胀碎裂过程。但由于陶瓷材料的断裂应变极小,目前高速摄影很难捕捉清晰的脆性拉伸碎裂过程,并且陶瓷圆环在加载阶段即会发生破坏,碎裂产生的碎片仍将被水驱动而继续飞行,因此陶瓷圆环的断裂时刻将难以确定,各种力学特性也很难辨识。虽然对石英玻璃圆环的数值模拟显示[22],脆性膨胀环拉伸碎裂过程中,其外表面粒子径向速度会出现显著抖动,该时刻即为脆性试件裂纹产生时刻,但是在实验过程中,由于VISAR 激光干涉仪的精度限制,此现象难以被观察到。

由于陶瓷极小的断裂应变,故此在陶瓷圆环试件上粘贴半导体应变片,用以测量陶瓷圆环拉伸碎裂过程中的应变信息。而常见的半导体应变片的基底尺寸相对圆环试件(圆环高度仅有1.5 mm)过大,无法有效地粘贴在试件外侧,因此需要去除基底,采用无基底的半导体应变片。粘贴应变片位置的圆环断裂将导致应变片不能测得有效的应变信号,在圆环试件多处粘贴半导体应变片,同时测量陶瓷圆环的断裂信息,能提高应变片获取圆环拉伸应变的成功率。

2 SiC 陶瓷动态拉伸碎裂过程

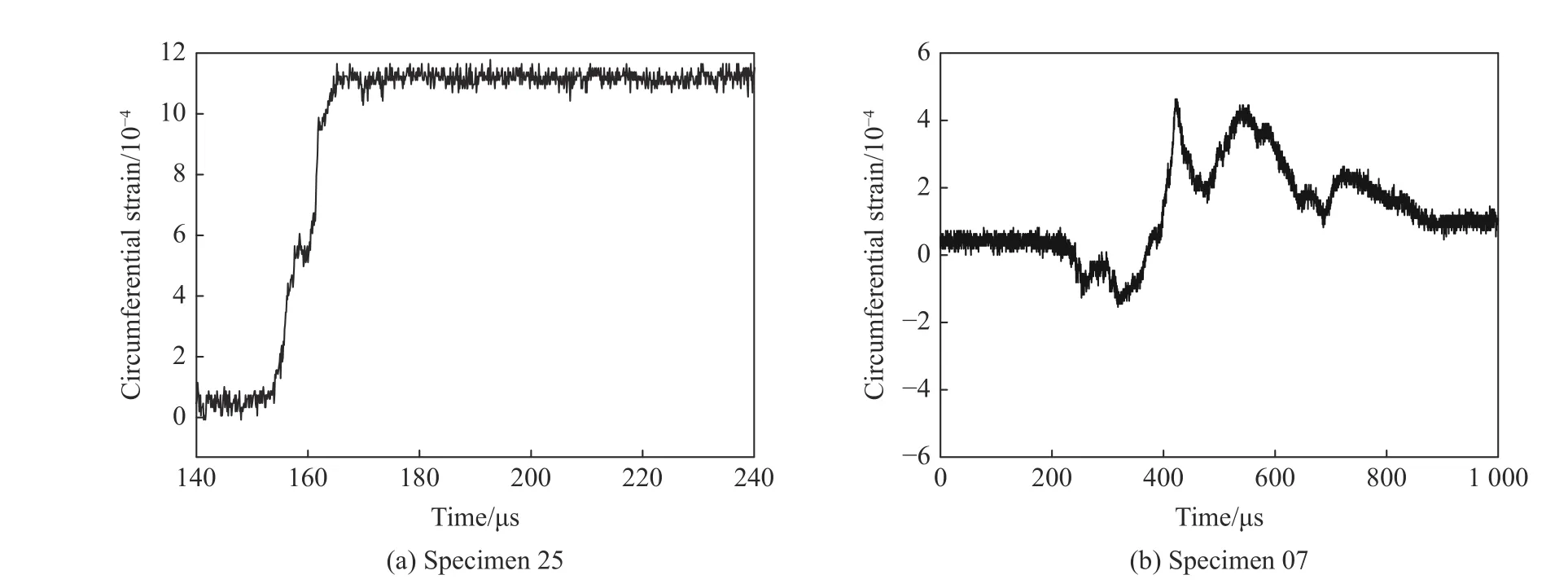

采用SiC 陶瓷圆环作为典型的脆性膨胀环实验对象,SiC 陶瓷圆环由纯度99.5%的碳化硅陶瓷粉末烧结的圆柱体切割而成。SiC 陶瓷圆环设计几何尺寸为外径40 mm、内径37 mm、厚度1.5 mm,单个SiC 陶瓷圆环平均质量约为0.8 g。SHPB 撞击杆的发射气压为0.2 MPa,对同批次SiC 陶瓷进行37 次重复实验,但由于SiC 陶瓷圆环碎裂严重,半导体应变片所在的陶瓷圆环的位置极易发生断裂,硅条的断裂导致大多数试件均无法采集到完整、有效的拉伸信号,如图2(a)所示;同时,由于液压加载的复杂性和脆性膨胀环断裂的随机性,半导体应变片偶尔会采集到无法合理阐述的应变信号,如图2(b)所示:半导体应变片首先测得压缩信号,同时采集到异常的低加载应变率信号。

图 2 无效的陶瓷圆环试件的周向应变时程曲线Fig. 2 Illogical circumferential strain profiles of SiC rings

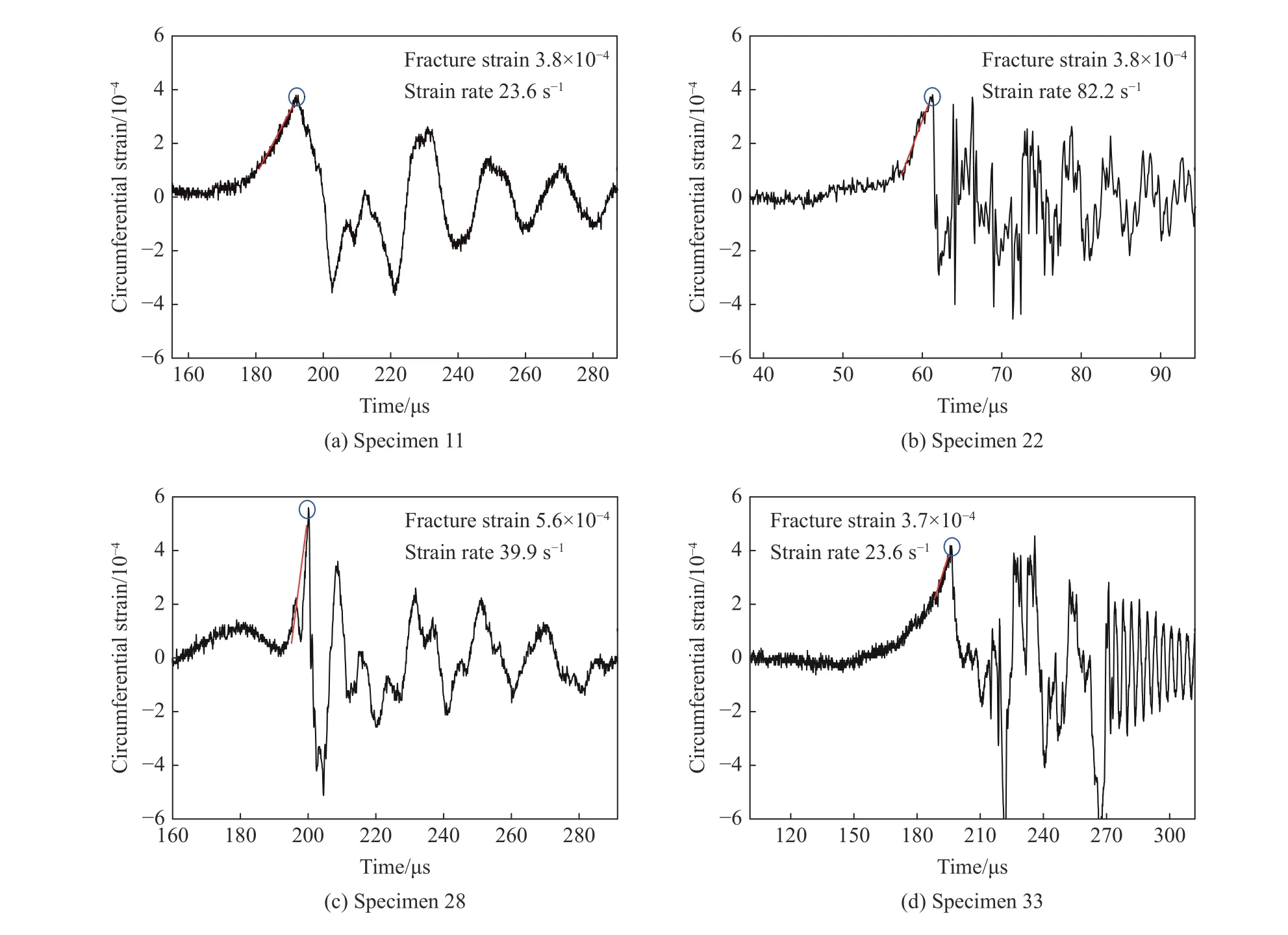

图 3 陶瓷圆环试件的周向应变时程曲线Fig. 3 Circumferential strain profiles of SiC rings

类似图2 中测得的周向应变,均认为是无效拉伸应变信号。剔除上述实验结果后,半导体应变片能采集到有效拉伸应变信号的概率极低(仅为7/37)。图3 给出了SiC 陶瓷圆环试件在冲击载荷作用下4 组典型的周向应变时程曲线,在冲击拉伸过程前期,SiC 陶瓷圆环周向拉伸应变单调增长,一旦圆环试件断裂,周向拉伸应变迅速下降,主要原因为断口处产生的卸载波迅速将周围的拉伸应力卸载。后期应力波在碎片中来回传播,并且还将和其他裂纹处产生的卸载波叠加,形成复杂的类周期性的弹性波振荡。将图3 的应变信号的显著上升段(红色段)进行线性拟合,其斜率即为圆环拉伸断裂过程的平均应变率,分别为23.6、82.2、39.9、23.6 s-1。相应地,圆环发生断裂(碎裂)时刻的局部应变为3.8×10-4、3.8×10-4、5.6×10-4、3.7×10-4,曲线中蓝色圆圈处即为断裂应变。因为SiC 陶瓷圆环中存在的固有初始缺陷,冲击拉伸过程中裂纹随机产生,半导体应变片采集的信号事实上由试件中的拉伸应力和裂纹卸载相互作用的共同结果。

虽然撞击杆的发射气压一致,但由于SiC 陶瓷圆环性能分散性较大,并且驱动液体的压力、试件与装置的贴合度等均对实际加载应变率和材料断裂应变造成一定的影响,故而实验结果存在一定的离散性。整体而言,单个SiC 陶瓷圆环的回收碎片数量分布在15~30 个范围内,SiC 陶瓷圆环的拉伸断裂应变分布在3.7×10-4~7.4×10-4范围内,平均拉伸断裂应力为206 MPa,SiC 陶瓷圆环临断裂时刻的加载应变率分布在20~90 s-1范围内。

图4 给出了试件11、22、28、33 的SiC 陶瓷圆环回收碎片复原图,碎片质量回收率为97%以上,对应的碎片分别为20、24、20、16 块,其碎裂过程产生的周向应变时程曲线对应图3。结果表明,大部分试件碎片的长度都在3 mm 以上,由于SiC 陶瓷为高脆性材料,冲击拉伸碎裂过程中产生的碎片较多,存在个别圆环碎片的周向长度小于横向尺寸。并且在圆环断裂后高压液体会从裂纹处高速飞溅,相互作用下将剥落下圆环断口处些许微小碎片,碎片的边角由于复杂的应力波相互作用也可能进一步破坏形成了更小的碎片。剥落的微小碎片尺寸基本为1 mm 以下,呈三角薄片状,只有少数尺寸较大的剥落碎片能在后期被回收,其他部分镶嵌在软回收装置中,由于尺寸过小无法有效回收。

图 4 回收的SiC 试件碎片复原图Fig. 4 Fragments of SiC specimen after the expanding ring tests

3 SiC 陶瓷圆环拉伸碎裂产生的碎片平均尺寸

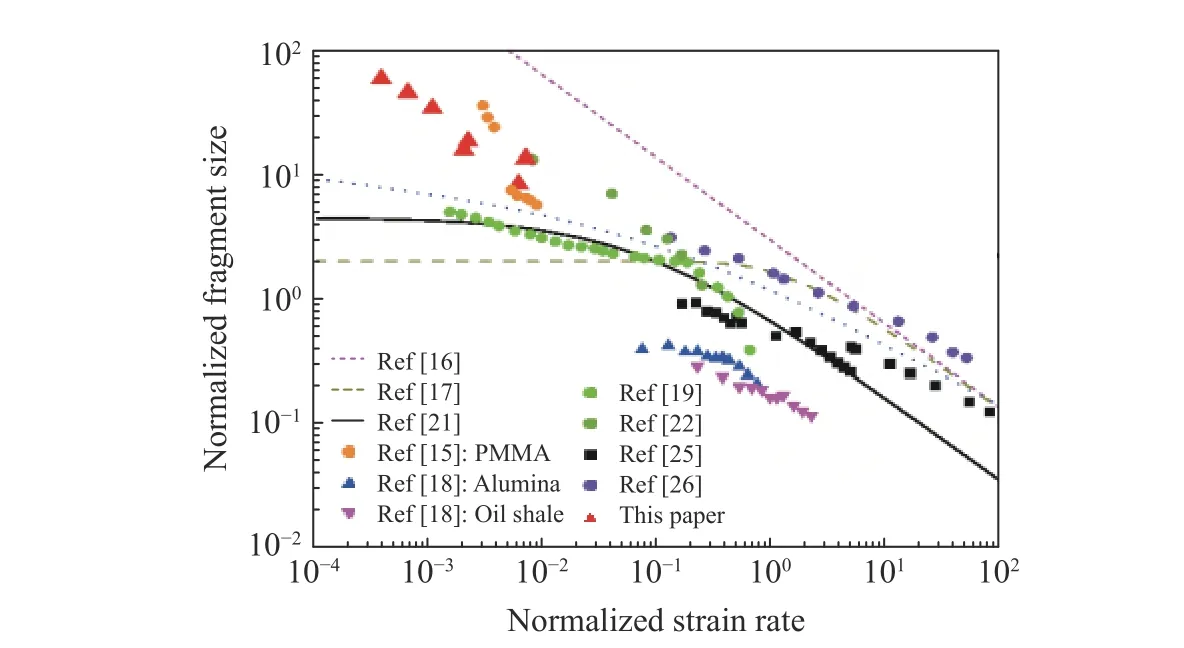

将本文低压(0.2 MPa 左右)加载下的SiC 陶瓷圆环膨胀过程中产生的碎片平均尺寸与应变率无量纲化,并与现有各种碎裂模型和脆性碎裂模拟数据进行比较[15-19,21,23,25-26],如图5 所示。加载应变率越低,SiC 陶瓷碎片的无量纲化平均尺寸越大。该平均碎片尺寸基本落于多种脆性碎裂预测模型的区间内,但是还是显著高于式(2)和(3)的结果。造成此偏差的主要原因为:(1) 式(3)得到的脆性碎片平均尺度公式是基于一维特征线理论求得,虽然膨胀环实验可以近似认为是准一维拉伸实验,但膨胀环断口处的断裂仍是三维应力状态,碎片内部的大量微裂纹无法实现圆环的断裂;(2) SiC 陶瓷的高脆性导致碎片相对韧性材料呈量级式增加,低应变率下仍产生大量碎片,导致部分碎片的轴向尺寸甚至小于其横向尺寸,脆性碎裂偏离了膨胀环的准一维断裂;(3) 脆性碎裂实验无法像韧性碎裂实验一样将碎裂过程产生的碎片完全回收,而无法回收的碎片通常都是尺寸微小的碎片,3%~7%质量的碎片丢失率也会低估碎裂过程中产生的碎片数量,从而使得碎片平均尺寸偏大。

图 5 无量纲化碎片尺寸与应变率的关系-实验结果与现有研究[15-19, 21, 23, 25-26]比较Fig. 5 Comparison of experimental data and other research results[15-19, 21, 23, 25-26] of brittle fragment size

4 SiC 陶瓷圆环碎片分布规律4.1 碎片尺寸分布函数

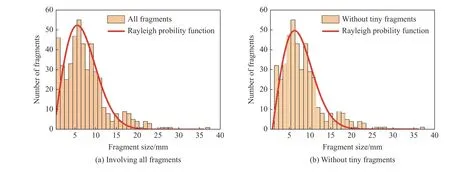

近似认为37 组实验给定的外部载荷是一致的,从而对碎裂过程中产生的碎片尺寸进行分布统计分析,且对碎片分布规律的讨论不依赖于半导体应变片测量的应变信息。由于部分实验组碎片回收率较低,故此选取碎片回收率在93%以上的28 组实验产生的碎片进行统计分析,绘出相同加载条件下碎片尺寸分布图,如图6(a)所示。如果不考虑尺寸1 mm 以下的剥落的微小碎片颗粒,对明显的拉伸碎片进行统计分析,可以得到相应的碎片尺寸分布,如图6(b)所示。

图 6 碎片尺寸分布Fig. 6 Distributions of fragment size

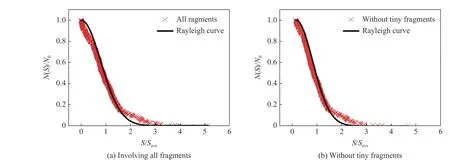

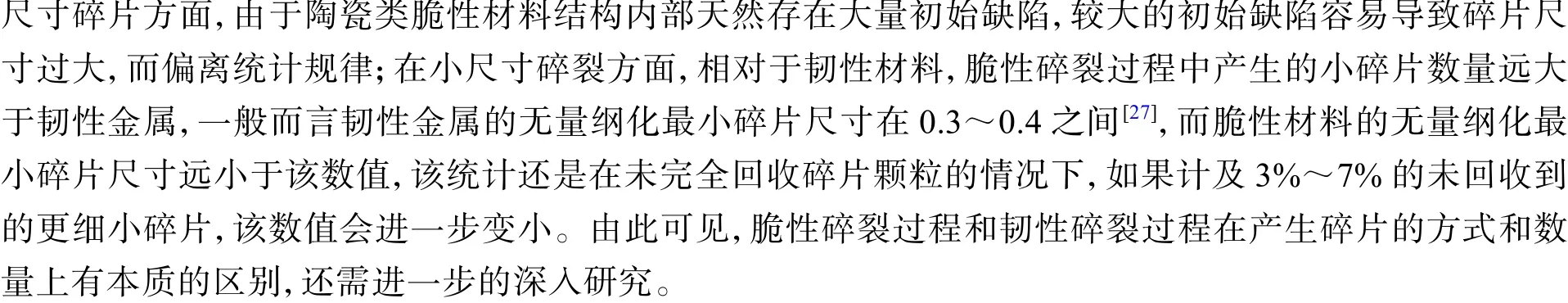

4.2 碎片尺寸归一化分布规律

图 7 碎片的归一化积累分布与Rayleigh 分布函数的比较Fig. 7 Comparison of cumulative distribution of normalized fragment size to the Rayleigh distribution function

5 结 论

(1)在液压膨胀环实验装置的基础上,进一步优化了加载装置和测试手段,设计了升降凸台定位膨胀环试件从而避免了圆环的偏心膨胀,较好地实现了脆性材料的冲击拉伸碎裂。利用无基底的半导体应变片有效测量了陶瓷类脆性材料的拉伸应变,从而获得试件的加载应变率和断裂应变。

(2)当临断裂时刻的加载应变率为20~90 s-1时,单个SiC 陶瓷圆环的回收碎片数量分布在15~30 个碎片范围内,SiC 陶瓷圆环的拉伸断裂应变为3.7×10-4~7.4×10-4,平均拉伸断裂应力为206 MPa。无量纲化的SiC 陶瓷平均碎片尺寸基本落于多种脆性碎裂预测模型的区间内,但是和目前的碎裂模型和一维脆性碎裂数值模拟结果还存在一定差异。碎裂产生的碎片尺寸分布基本符合Rayleigh 分布,但是在细小尺寸上和大尺寸碎片分布上具有较大偏差,主要由于陶瓷材料的脆性碎裂模式和内在初始缺陷所决定的。

(3)陶瓷类脆性材料的膨胀环试件尺寸较小,断裂应变极低,实验加载和测试难度均很大。如何避免碎片断口处二次甚至多次产生细小碎片,如何有效得观测脆性碎裂过程,如何更高效地获得韧性圆环在膨胀过程中的粒子速度、应变信号等物理力学参量,是接下来脆性膨胀环实验需要进一步研究的。