刷式洗涤器设计及应用

2021-01-25孔令亮吴学荣

孔令亮,吴学荣

(江苏新宏大集团有限公司,江苏泰州 225721)

近年来,我国大气环境受到烟尘、SO2、NOx等有害物质的严重污染,所以限制污染物排放迫在眉睫。很多化工企业特别是硫酸厂、冶炼厂、肥料厂、石油精炼厂、燃煤电厂等纷纷对排放的尾气进行洗涤除尘和脱硫脱硝处理,市场上出现了多种尾气洗涤系统,如动力波洗涤、填料塔洗涤、喷淋塔洗涤和文丘里洗涤等。但在实际运行中,洗涤系统经常会出现堵塞、洗涤效果不理想、能耗高和水不平衡等问题。另外某些产品在生产、装卸和运输过程中会不同程度地产生各种废气和有毒粉尘,例如硫酸、磷酸、液态P2O5等易挥发的液体装运时在运输车和储槽上方都会有酸雾产生,有色冶炼电解槽在电解过程中会有有毒气体产生等,不仅会影响操作人员的身心健康,还对环境造成一定的污染。

江苏新宏大集团有限公司(以下简称新宏大)研究设计了一种刷式洗涤器,在蜗壳中使用旋转刷代替叶轮,把有害气体和粉尘吸入蜗壳内,采用洗涤液对气体进行洗涤除尘,再通过分离器使气-液-固三相分离,最后通过除雾装置对洗涤后的气体进行净化,实现气体达标排放。

1 尾气洗涤系统常见问题

最常见的硫酸生产尾气碱法脱硫工艺中,烟气通过洗涤系统后,大量细小雾沫和固体颗粒随气体流出,经过折流板除沫器后会出现2 个问题:

1)除雾效果差。折流板除沫器只对粒径20 μm 以上的雾粒起作用,有些用户也试图将折流板除沫器换成丝网除沫器,但由于丝网比较致密,在线清洗装置的冲洗水无法正常穿透除沫器本体,运行几天后丝网除沫器即被堵塞。

2)易堵塞。大量细小固体颗粒随气体进入折流板除雾器内,时间一久就会结垢,从而堵塞折流板。堵塞的折流板需要从洗涤塔里拆下来高压冲洗,经常拆卸就会导致折流板的寿命大大降低。

2 刷式洗涤器

2.1 工作原理

刷式洗涤器是一种新型高效的湿法洗涤设备,主要由电机、旋转刷、轴承座、蜗壳、洗涤液冲洗装置、分离器和除雾装置组成。刷式洗涤器结构示意见图1。

图1 刷式洗涤器结构示意

电机带动安装在轴上的旋转刷使之在蜗壳内高速旋转而形成吸力,将需要处理的有害气体和粉尘吸入蜗壳内。洗涤液通过泵从洗涤液进口喷洒在高速旋转的旋转刷上,使旋转刷周围形成泡沫区。有害气体和粉尘通过泡沫区时被浸湿而进行洗涤,洗涤后的固体颗粒在离心作用力下甩到蜗壳外壁上并随着洗涤液从蜗壳下部流入分离器,气体从蜗壳上部进入分离器。净化的气体、洗涤后液和固体物质在分离器内得到分离,气体通过除雾装置再次净化后从顶部出气口达标排放,固体在分离槽中沉降后定期排出,而洗涤液可循环使用,定期进行补充。除雾装置可以根据工况及需求由折流板、丝网除沫器、纤维除雾器等一种或多种进行组合,如折流板+纤维除雾器、折流板+丝网除沫器。

2.2 关键部件技术要求

2.2.1 旋转刷

旋转刷主要为玻璃纤维增强聚丙烯(FRPP)或聚四氟乙烯(PTEF)非金属丝材质。先将多根非金属丝压制成一定大小的圆盘,再将多层圆盘按层间距约10 mm 组装固定,最后再将组装好的多组圆盘固定在一个空心轴上。旋转刷样貌见图2。

图2 旋转刷样貌

2.2.2 蜗壳

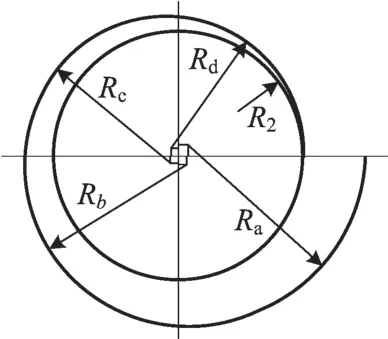

常用的离心通风机蜗壳的绘制方法有2 种:等边基元法和不等边基元法,都以阿基米德螺旋线方程为基础推导出蜗壳张开度为便于蜗壳成型,用4 段圆弧来近似地逼近阿基米德螺线。叶增明等[1]总结了常用的蜗壳内壁型线设计常用两种近似作图方法存在的问题,提出了一种更为合理的新近似作图法,如图3~4 所示。

图3 新近似作图法示意

图4 中心4个不等正方形放大

蜗壳设计计算按下列步骤进行:

1)蜗壳半径采用对数螺旋线方程计算:

式中:R——各象限圆半径;

R2——叶道出口半径;

e——对数常数,2.71828;

A——螺旋线开度;

φ——象限角度。

同理计算可得:Rb=R3π/2=716.66,Rc=Rπ=635.62,Rd=Rπ/2=563.75 。

2)按新近似作图法分别计算中心圆心小正方形的边长得:

3)通过上述计算结果绘制蜗壳曲线。

新作图法很好地解决了4 段圆弧间相接和相切的问题,使得设计的蜗壳流线型更佳,气体在内部流通时更顺畅,产生的吸力更大更强。

另外,蜗壳的蜗舌设计也很重要,有无蜗舌对通风性能的影响很大。蜗舌有尖舌、深舌和平舌3 种,用来防止少部分气体在机壳内循环流动[2-3]。根据不同类型蜗舌的特点,短舌多用于大比转速风机,刷式洗涤器的设计采用短舌,工作时不仅效率曲线较平坦,而且经济工作区域较宽。

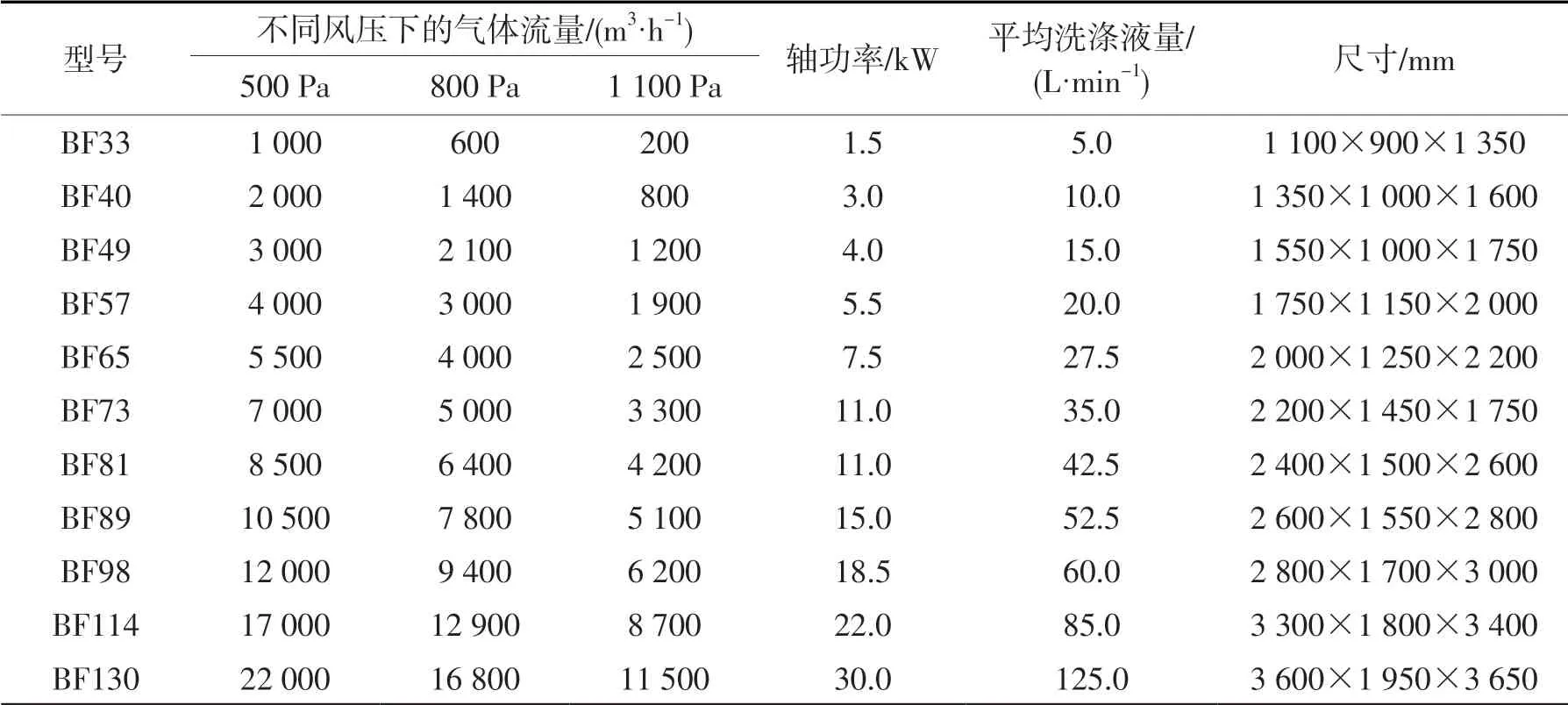

2.3 设备规格及参数

为了方便客户对设备快速选型,新宏大总结多年的研究及实践经验,设置了刷式洗涤器的规格及参数,具体数据见表1。

表1 刷式洗涤器规格及参数

表1 中,型号中的33、40、49 等数字代表旋转刷的直径,如“33”即代表旋转刷直径为330 mm。刷式洗涤器在旋转时会产生气体,但气体流量与风压成正比,不同风压下的气体流量也不同,因此需根据下游设备的压降和所需气体流量选择适宜的刷式洗涤器。轴功率为电机功率,平均洗涤液量仅是常规洗涤的洗涤液用量,具体使用量要根据用户的工艺条件确定。表中“尺寸”仅表示刷式洗涤器本体及分离器的占地空间尺寸,不含其它附属部分如管路、泵等。

2.4 设备特点

刷式洗涤器具有以下优点:

1)能耗低。刷式洗涤器通过刷子旋转产生吸力,无需额外配备风机,高速旋转的刷子和洗涤液在蜗壳内形成泡沫区,气体经过泡沫区实现高效洗涤。

2)压降低,洗涤液用量少。风机本身不会产生压降,洗涤液可循环使用,设备运行时只需保证蜗壳与旋转刷之间的洗涤液量,由表1 可见洗涤液的需求量很低。

3)不易堵塞。高速旋转的刷子会使洗涤下来的固体颗粒在离心力作用下被甩开,并从蜗壳下部流入分离器,不会出现旋转刷和蜗壳堵塞的现象。

4)占地面积小。该洗涤器结构紧凑,占地面积仅为1~7 m2,便于生产现场安装。

3 工业应用

3.1 液态P2O5生产装置尾气除尘

某公司液态P2O5生产装置焙烧工序将含磷物质在沸腾炉内于1 300 ℃燃烧生成气态P2O5,再通过一级和二级冷凝器冷却到90 ℃生成液态P2O5。在冷却过程中有部分气态P2O5逃逸,随尾气由二级冷凝器出口直接排放。经专业检测部门检测,尾气中ρ(P2O5)达到1 g/m3,对环境造成严重污染。

为了使尾气排放达到环保要求,新宏大对该含磷尾气排放装置进行改造。利用BF73 型刷式洗涤器吸入尾气,并用磷酸喷淋吸收气体中的大部分P2O5粉尘。经刷式洗涤器洗涤后的尾气和洗涤液同时进入分离器,进行气-液-固三相分离。在分离器上部使用带喷淋的折流板除沫器除去剩余的粉尘,确保进入纤维除雾器的气体中不含上游带入的P2O5固体,而后纤维除雾器对尾气中的细小雾沫进行高效去除。

该含磷尾气排放装置经过改造,排放的尾气中ρ(P2O5)小于30 mg/m3,满足当地环保要求。该刷式洗涤器从2016 年投入使用至今,运行稳定且除尘性能优良。

3.2 浓硫酸装卸站挥发气体洗涤

浓硫酸在装卸时,挥发的SO3气体会在储槽口与空气中的水蒸气形成硫酸雾,硫酸雾(ρ)甚至高达5 g/m3。对硫酸装卸站实施改造,在硫酸储槽出口处设置吸气罩,采用管道与刷式洗涤器连接。硫酸储槽口挥发的SO3气体进入刷式洗涤器,先溶解于喷淋的水中,再进入分离器通过纤维除雾器进行除雾处理后,尾气中硫酸雾(ρ)低于10 mg/m3,实现了超净排放。

经改造,该硫酸装卸站的工作环境得到很大程度地改善。

4 结语

气体洗涤净化的应用效果主要由排放气体中有害物质的浓度和洗涤器的运行周期这2 个指标进行评价。通过液态P2O5生产装置尾气除尘改造和浓硫酸装卸站改造的应用效果来看,实现了尾气达标排放,在很大程度上减少了对环境的污染。另外,与其他尾气洗涤系统相比,刷式洗涤器在长期使用后未出现堵塞现象,且消耗的洗涤液较少,二次废液产生量小,运行成本低,适用范围广,市场前景广阔。