微量硫在线分析技术浅析及国产化应用实践

2021-01-25张文斌

张文斌

(中国石化达州天然气净化有限公司天然气净化厂,四川达州 635000)

天然气中的硫化氢和总硫含量是衡量天然气品质的重要指标之一。硫化氢是一种具有强烈腐蚀性的有毒有害气体,容易导致设备及管道腐蚀,甚至穿孔,严重时引发气体泄漏及人体中毒等危害[1]。GB 17820—2018《天然气》标准规定:一类天然气中ρ(H2S)不高于6 mg/m3,总硫质量浓度不高于20 mg/m3;二类天然气中ρ(H2S)不高于20 mg/m3,总硫质量浓度不高于100 mg/m3[2]。对于天然气净化工艺,采用技术手段在线测量净化气中硫化氢和总硫含量,显得尤为重要。

1 硫化氢在线分析技术比较

目前,硫化氢在线检测技术主要分为四大类:试剂法、气相色谱法、紫外荧光法和激光吸收光谱技术。

1.1 试剂法

该技术使用一定浓度的酸性试剂与硫化氢发生化学反应,生成具有颜色的沉淀物来测定硫化氢含量,常使用质量分数5%的醋酸铅或乙酸铅溶液与硫化氢进行化学反应,生成黑色醋酸铅。也有部分厂家使用醋酸锌溶液与硫化氢反应,生成硫化锌沉淀,在酸性条件及Fe3+存在时,硫化锌与N,N-二甲基对苯二胺反应,生成亚甲蓝,再采用分光光度法测定生成的亚甲蓝即可定量分析硫化氢含量[3-4]。

当需要进行总硫测量时,往往采用1 200 ℃高温加氢技术,将所有有机硫转化为H2S 后再进行分析。

试剂法制成的在线分析仪原理简单,但硫化氢浓度较高时容易超出仪器量程,因此该类仪器适用的量程较小。此外,分析仪长期使用后容易出现转动齿轮损坏、试纸污染、试剂静置分层问题,导致测量结果不准确。总硫测量转化温度较高,在工业现场使用时存在一定安全隐患。

1.2 气相色谱法

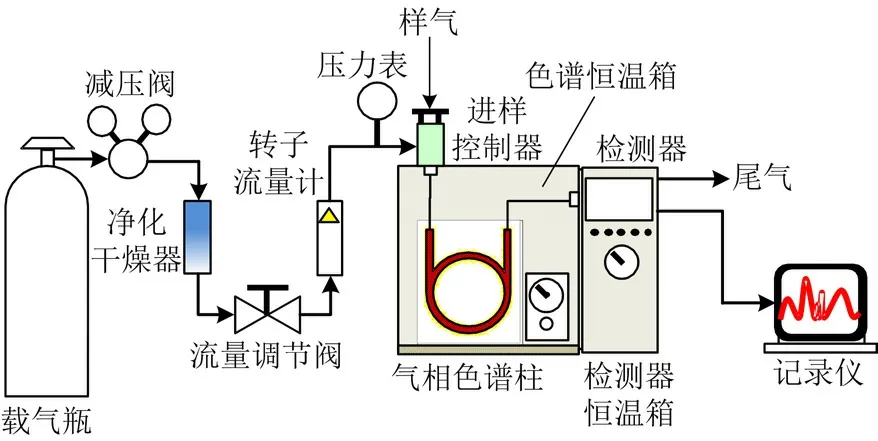

气相色谱法是一种通用检测技术,其测量原理见图 1。

图1 气相色谱测量原理示意

利用载气将待测气样带入色谱柱中,由于待测气样各组分在固定相和流动相之间的分配系数不同,造成各组分在不同色谱柱中的运行速度不同;经过一定长度的色谱柱后各组分实现物理分离,并依次进入检测器中。其运动产生的离子流经信号放大后在记录仪上绘制出各个组分的色谱图,从而实现对气体组分浓度的分析检测[5-6]。

在线测量硫化物时,气相色谱往往采用FPD(火焰光度)检测器和经特殊处理的硫化物分析专用色谱柱,将硫化氢及各类有机硫分配到不同色谱柱,检出限达到1 mg/m3。在线式气相色谱需安装在分析小屋内,包含载气和色谱柱等耗材。分离硫化物的专用色谱柱价格高昂,因此气相色谱投入和使用成本较高;此外色谱分离过程缓慢,分析数据具有一定的滞后性,往往不能在装置中提供实时检测数据。

1.3 紫外荧光法

紫外荧光法依赖于硫化物的荧光效应,即当硫化氢经紫外线的照射,吸收紫外线光能后进入激发态,并发出颜色和强度不同的可见光;一旦停止紫外线照射,荧光现象立即消失。由于不同浓度的被测气体不仅影响荧光强度,还能改变受激电子在高能态停留的时间,因此可利用荧光强度或荧光辐射寿命来测量气体浓度[7]。在测量总硫时,往往采用氧化法将硫化物全部转化为SO2后进行测量[8-9]。

紫外荧光法对硫化物的选择性较高,各类硫化物在紫外波段均有较强吸收,因此测量精度高,且不易受杂质影响。但紫外分析仪所使用的铜灯和镉灯光源寿命仅为8~10 个月,需要经常停机更换;滤光轮镜片涂层鼓泡严重,镜片损坏率高;备件采购周期长达6~8 个月,且价格高昂,不能保证及时供应,影响在线分析仪使用;此外,为保证硫转化率,紫外荧光法使用的氧化技术需要配备H2反应炉营造1 200 ℃高温环境[10],因此具有一定安全隐患。

1.4 激光吸收光谱技术

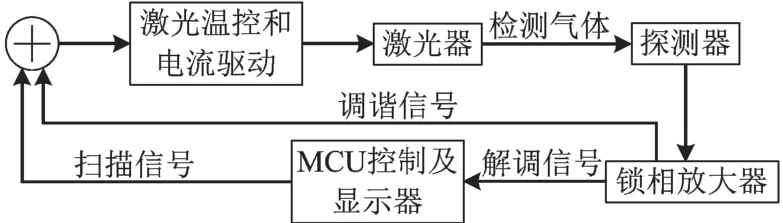

激光吸收光谱技术是基于硫化氢气体分子的特征“指纹”吸收光谱,选取对应波长的激光器,经过一定长度充满气体的吸收池后,出射光强的衰减强度与气体的浓度成比例关系[11]。激光吸收光谱技术示意见图2。

图2 激光吸收光谱技术示意

该技术继承了光学测试方法快速、非接触式的优点,且相较于紫外光源8 个月左右的使用寿命,激光光源寿命长达8~10 年,因此使用维护成本更低。但激光吸收光谱技术在面对复杂背景条件时,硫化氢的测量往往会受到碳氢化合物及CO2等气体的干扰,难以准确识别硫化氢吸收信号[12]。因此在天然气背景下,传统的激光吸收光谱技术硫化氢检出限为20 mg/m3。

为解决该问题,需要在数据处理和算法上加以改进。如使用多维激光吸收光谱技术,将不同组分的气体光谱构建于不同维度,组成多维度光谱信号,通过空间重构找到目标气体所在维度,进行独立分析。通过多维激光吸收光谱技术,能使天然气背景下的硫化氢检出限达到0.5 mg/m3。

此外在进行总硫分析时,激光技术可搭配低温(80 ℃)水解转化技术和低温(280 ℃)加氢技术,相较于传统转化技术,安全性能得到大大提升[13-14]。

2 激光法微量硫在线分析系统

为提高测量天然气中待测气体组分浓度的信噪比,国产激光微量硫在线分析仪在原有的激光驱动信号中加载1 个上千赫兹的正弦波进行调制,产生的激光信号经气体介质吸收后,利用锁相放大器解调制,输出光强信号中的谐波分量即包含气体浓度信息。该方法能够极大地提高信噪比,但在背景气体较为单一且吸收特征谱线独立的情况下才具有很强的有效性和实用性。在天然气背景下,CH4及CO2等气体容易与H2S 的吸收光谱产生叠加干扰,光谱谱线的局部幅值是多个吸收谱线线性叠加的结果,谐波分析法并不能有效将各吸收原始分量提取出来。因此国产微量硫分析仪采用独创的多维激光吸收光谱技术,在不同组分的气体光谱频域上构建不同维度的光谱信号,实现H2S 维度下的独立分析。该技术能够分解复杂背景气条件下混叠的吸收光谱,抗干扰能力强,且个别位置上的波动对线型整体影响较小,具有更高的稳定性和测量精度。

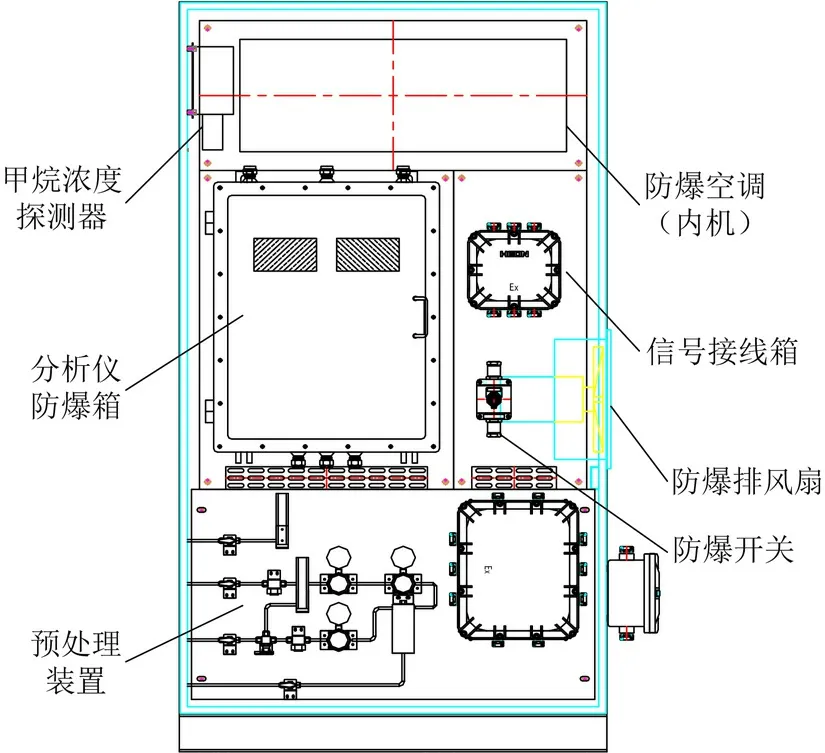

国产激光微量硫在线分析仪系统见图 3。

图3 激光微量硫在线分析系统

该系统主要由不锈钢机柜、预处理装置、分析仪防爆箱和水解发生器等构成。国产激光微量硫在线分析仪能满足一类天然气中硫化氢和总硫含量的实时在线分析,分析仪H2S 量程为0~0.002%,精度±2% FS;总硫量程为0~0.010%,精度±2%FS。该分析仪能根据用户设置,自动切换至零点气进行零点校准。

其不锈钢机柜包含防爆空调、甲烷浓度探测器、防爆排风扇、防爆照明、防爆开关和信号接线箱等装置,能够满足工业现场防雨、防尘及防爆要求。

预处理进样系统包含样气、零点气及量程气等管路,排放系统包括排液、直排、旁通及火炬回收等管路,采用不锈钢球阀、过滤器、液分离器、减压阀、流量计及安全泄压阀等部件,为分析仪提供恒温、恒压的样气,并根据需要进行管路切换。此外旁通管路与安全泄压阀为微量硫分析仪的工作流量和压力提供保障。

针对国产激光微量硫在线分析仪现场含硫的工况,分析仪内部气室、管道全部采用抗腐蚀不锈钢材料。内部电子元器件进行了三防漆表面处理。激光光源和气室隔离,不会受到任何流动气体的干扰和腐蚀。整机防腐措施完善,极大增加了整机的使用寿命。

3 现场测试情况

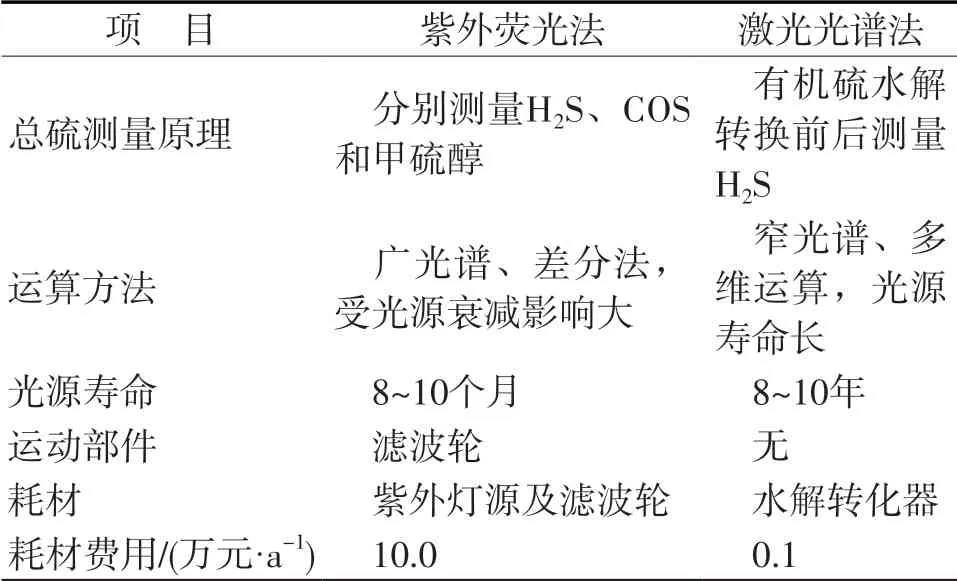

国产激光微量硫在线分析仪与进口紫外微量硫在线分析仪并行安装于脱硫净化装置出口,用于测量出口的硫化氢和总硫含量,两种微量硫在线分析仪性能对比情况见表1。

表1 进口紫外与国产激光微量硫分析仪性能对比

其中进口紫外微量硫分析仪采用紫外荧光技术,分别测量天然气中的H2S、COS 和甲硫醇。H2S 量程为0~0.001 5%,精度±4% FS;COS 量程为0~0.010 0%,精度±2% FS;甲硫醇量程为0~0.005 0%,精度±2% FS。但因原料气中仅含有H2S 和COS,因此进口紫外微量硫分析仪总硫测量值为H2S 和COS 的加和结果。结合国产微量硫分析仪的量程和精度,两种分析仪测量硫化氢结果的绝对差值应不大于0.000 1%,总硫分析结果绝对差值应不大于0.000 46%。

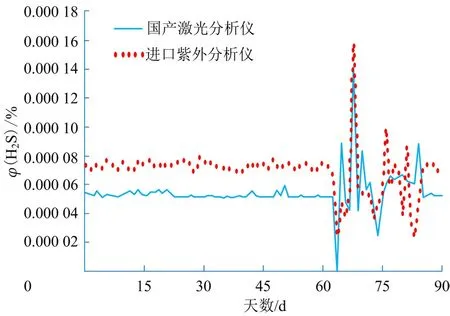

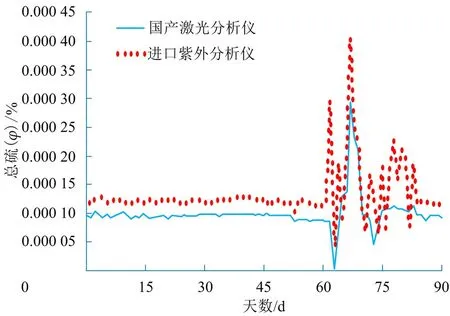

采用国产激光微量硫分析仪和进口紫外微量硫分析仪对天然气中硫化氢和总硫含量进行测量,对比结果见图4~5。

图4 天然气中硫化氢测量数据对比

图5 天然气中总硫测量数据对比

由图4~5 可见:国产激光微量硫分析仪与进口紫外微量硫分析仪的硫化氢测量数据差值基本稳定在0.000 02%左右,总硫分析数据差值基本稳定在0.000 01%~0.000 03%。工况波动时,总硫有部分数据差值达0.000 3%,仍然在允许差范围内。

4 结论

不同的硫化氢在线检测技术特点不尽相同,其中激光吸收光谱技术因具有非接触、测量快速的特点,能更好满足在线分析要求的实时性需求。随着性能指标的提升和技术进步,国产激光微量硫分析仪在检测硫化氢和总硫含量时能达到更高的测量精度,且激光技术本身无耗材,除备件耗材费更低廉外,还避免了维护人员需定期进入含硫区域更换备件带来的安全风险。通过一段时间的在线比对,国产激光微量硫分析仪完全能替代进口紫外微量硫分析仪,且经济效益更佳。