火电机组发变组离相母线系统绝缘研究与应用

2021-01-25黄磊

黄磊

(长安石门发电有限公司,湖南 常德415300)

0 引言

某电厂3、4 号发电机组为QFSN-300-2 型发电机, 其出口额定电压20 kV, 先后于2005 年、2006年投产, 主变压器为SFP10-370000/500 型500 kV三相双绕组强油风冷铜绕组无励磁调压节能型升压电力变压器 (户外式), 高厂变为 SFF10-CY-40000/20 型无励磁调压分裂电力变压器。

近年, 发变组绝缘冷态时无法长期保持合格状态。机组发变组冷态绝缘不合格对机组运行存在严重安全隐患, 开机前频繁检修直接影响到机组开机进度, 影响机组的安全经济运行。为切实解决这一难题, 技术人员连续两年持续对发变组绝缘低产生原因进行分析比对跟踪, 采取了一系列行之有效的举措。从近三年发变组开机表现来看, 这一难题已得到彻底解决, 有效地保证了机组的正常备用和运行, 为提升火电企业经济效益夯实了基础。

1 某电厂3、4 号发变组绝缘情况

近年, 某厂3、4 号机组在开机准备中, 发变组绝缘经常测试不合格, 大多数情况下运检人员通过烘潮、通风等措施, 无法在机组并网前处理合格, 导致机组带隐患开机[1-7]。

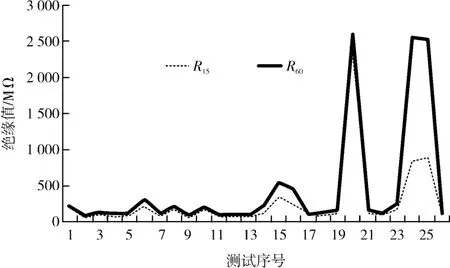

2014—2015 年, 在发电机内冷水电导率合格的前提下, 使用水内冷发电机专用绝缘电阻测试仪测量3、4 号机组发变组绝缘38 次, 32 次绝缘测试不合格, 合格率仅为16%, 且多为处理后合格,其中R15s最低值为0.3 MΩ,R60s最低值为0.5 MΩ。如图1 所示。从测量时间散布来看, 全年每个月份都有不合格的记录, 合格值主要散布在冬季;从测量值变化趋势看, 春、夏季绝缘值低于秋、冬季。由此可知, 3、4 号机组发变组绝缘与大气湿度存在一定关联。

图1 2014—2015 年发变组绝缘测试记录

2 某厂3、4 号发变组绝缘低原因分析

某厂3、4 号发变组绝缘主要由发电机、励磁变压器20 kV 侧、主变压器20 kV 侧、高压厂用变压器20 kV 侧、离相封闭母线等对地绝缘构成 (脱硫6 kV 母线电源取自高厂变低压侧母线)。

2.1 主要设备对地绝缘分析

查阅机组大、小修及日常处理发变组绝缘低时发电机、励磁变、主变、高厂变设备对地绝缘测试记录后, 发现这些设备的对地绝缘值都在合格范围内, 且其绝缘性能在没有受到电气故障冲击或超温运行前, 难以发生大幅波动, 导致整体绝缘下降[8]。

离相封闭母线对地绝缘因受本身结构限制, 其支撑绝缘子、盘式绝缘子数量多, 散布面积广, 布置环境复杂, 绝缘结构表面吸收空气中的水分, 容易发生绝缘大幅下降, 导致整体绝缘不合格[9]。

2.2 离相封闭母线绝缘分析

2.2.1 离相封闭母线系统简介

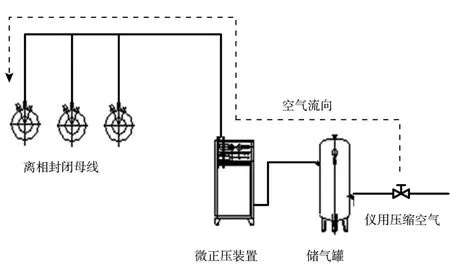

离相封闭母线为QLFM 型全连式自冷离相封闭母线, 其封闭母线内压力在30 min 内应维持在300~2 500 Pa。每台机组随封母配套自带一套封母微正压装置, 系统构成如图2 所示。

图2 离相封闭母线系统

2.2.2 离相封闭母线系统存在问题

离相封闭母线内支撑绝缘子约354 个, 盆式绝缘子有18 个, 运行时间长达10 年左右。虽然封闭母线是一个密闭空间, 但仍有部分灰尘沉积在绝缘子表面, 若封闭母线内空气湿度过大, 绝缘子吸潮后, 其绝缘降低会导致封闭母线绝缘降低。

离相封闭母线存在严重漏气问题。按照微正压装置运行说明书要求, 在微正压装置一个充气循环内, 离相封闭母线充压后, 应该能够在高于微压(≥150 Pa) 下保压30 min 左右[10]。实际情况是离相封闭母线内压力下降较快, 约8 min 离相封闭母线内气压即降到零。经查找, 离相封闭母线漏气部位主要有如下几处: 发电机连接端部位弹性橡胶伸缩套、封母导体支撑绝缘子、盆式绝缘子密封子密封橡胶圈[11-12]。

3 离相封闭母线治理

3.1 气源品质优化

因离相封闭母线密封性差, 频繁充气, 所以空压机产生的压缩空气带水进入储气罐后积存并带入封闭母线内, 容易导致原系统空压机频繁损坏, 系统不能保持正压、隔绝湿气, 且增加了检修人员作业负担[13]。对此, 取消原空压机气源, 改用仪用压缩空气作为气源;同时为保证安全可靠, 在储气罐底部加装一个手动排水阀, 由运行人员每班定时人工排水, 如图3 所示。

图3 优化气源后离相封闭母线系统

3.2 支撑绝缘子、盆式绝缘子绝缘加强

对所有支撑绝缘子、盆式绝缘子进行清扫, 更换高厂变20 kV 侧升高座3 个盆式绝缘子[14]。对支撑绝缘子、盘式绝缘子进行防污闪处理, 喷涂防污闪涂料PRTV, 提高支撑绝缘子防污闪性能, 并使其具备高自洁性能。

3.3 离相封闭母线密封治理

对封闭母线所有导体支撑绝缘子、盆式绝缘子密封部位进行查漏并消漏, 更换老化的O 型密封圈, 涂抹1587 平面密封胶, 确保不会产生泄漏。更换主变压器、高压厂用变压器橡胶伸缩套和密封圈[15]。

通过以上治理, 离相封闭母线密封效果达到在微正压装置充入压缩空气后能保证在微压状态(≥150 Pa) 下保压30 min 以上。

4 离相封闭母线系统半开放式改造

在主变压器、高压厂用变压器20 kV 升高座处分别加装连通管道、排空阀、升高座连通阀, 阀门设置在离地面高1.2 m 处 (方便操作)。在主变压器、高压厂用变压器20 kV升高座底部橡胶密封圈开孔 (规格为中心), 如图4 所示。

运行时, 排空阀处于常关状态, 主变压器、高压厂用变压器20 kV 升高座连通阀处于半打开状态。当发变组绝缘不合格或较低时, 打开排空阀,由离相封闭母线内的仪用压缩空气对发变组离相封闭母线进行吹扫, 起到通风干燥作用。

自此, 离相封闭母线系统由封闭密封系统改造为半开放式系统, 引导离相封闭母线空气由升高座底部开孔向外、定向流通。通过控制连通阀的开度, 控制离相封闭母线保压时间在15 min 以上,以达到达隔绝离相封闭母线与外部空气交换气体,进而防止发变组系统受潮的目的。

图4 半开放式离相封闭母线系统

5 实施过程及效果

发变组离相封闭母线系统绝缘低的处理是一个循序渐进、不断总结改进的过程。首先实施的是离相封闭母线气源优化, 离相封闭母线气源改造为仪用压缩空气后, 储气罐底部内基本排不出积水, 但发变组绝缘仍处于经常性不合格状态。针对离相封闭母线保压时间不达标的问题, 展开密封处理, 并对所有支撑绝缘子、盆式绝缘子进行清扫, 喷涂PRTV 防污闪涂料。喷涂后的离相封闭母线通过了分相、单体2Un交流耐压试验。完成该阶段的工作后, 发变组绝缘值维持在8 ~25 MΩ。绝缘不合格时, 仍然需要对有凝露现象的主变压器、高压厂用变压器20 kV 侧升高座进行烘潮, 绝缘值才能维持在20 MΩ 以上。这时持续推进变压器升高座凝露治理, 对升高座密封结构进行了加强, 计划以此切断升高座内、外间气体交换, 减少水汽进入升高座内。实施后, 效果并不理想, 升高座内凝露现象随着时间的推移不断加剧。进一步总结研究后, 创新性地组织开展离相封闭母线系统半开放式改造, 主动破坏其密封结构, 控制离相封闭母线内气体流向, 维持离相封闭母线和变压器升高座内气体温度、湿度一定, 隔绝内部与外部气体交换, 避免了温差产生的凝露现象, 兼具凝露吹扫、烘潮和排积水功能。

治理后, 2018—2020 年连续三年对发变组绝缘进行测量、登记, 发变组绝缘值始终维持在100~2 000 MΩ, 合格率提升至100%, 发变组绝缘隐患得到了彻底治理, 如图5 所示。

图5 2018—2020 年发变组绝缘测试记录

6 结论

燃煤火电厂发变组离相封闭母线系统绝缘低的治理, 常见方法是 “维持和加强离相封闭母线系统密封结构, 更换支撑绝缘子、盆式绝缘子材质,增加绝缘支撑件爬距等, 提升各自部件绝缘强度,进而提高整体绝缘”, 投资成本高, 施工周期长。本文的实现方式采取了优化微正压系统气源, 喷涂PRTV 防污闪涂料, 加强支撑绝缘子、盆式绝缘子绝缘强度和自洁性。在此基础上, 继续深入研究和摸索, 优化离相封闭母线系统, 通过加装连通管路将主变压器、高压厂用变压器20 kV 侧升高座纳入离相封闭母线系统。主动破坏离相封闭母线系统密封结构, 将其改造为半开放式系统, 控制离相封闭母线系统内气体流向, 消除了发变组系统主要凝露点, 使发变组绝缘能够自我保持合格状态。本治理方案具备投资省、易实现的优点。三年时间运行实践表明, 该系统免维护、运行安全稳定, 值得同类离相封闭母线系统绝缘治理推广和借鉴。