高速精密冲压技术发展研究

2021-01-25闵建成

闵 鹏,闵建成

(1.徐州浩通新材料科技股份有限公司,江苏 徐州 221004;2.西安斯莱克智能系统有限公司,陕西 西安 710003)

高速精密冲压技术是机械、电子、材料、自动化、计算机、精密检测、信息网络和管理技术等多学科、多领域、多种高新技术的综合集成,是现代冲压生产的先进制造技术。应用高速精密冲压技术进行制品的批量化生产,具有高生产率、高质量、高精度、节能降耗、减少人工、降低成本和安全生产的特点[1]。在工业4.0和《中国工业2025》发展规划中,高速精密冲压技术扮演着举足轻重的作用。生产企业均是以单机生产线出厂,其制造和生产水平大部分企业已具备工业3.0水平,整个行业进行工业4.0提升已刻不容缓。西方国家在高速精密冲压技术方面领先于国内水平,特别是在可靠性方面,国内企业需要下更大功夫。

高速精密冲压技术由高速精密冲压设备主机、自动化送料设备辅机、高频次精密模具、各种高精度薄板材、精密冲压工艺、自动化控制技术等组成。当前,伴随着电子电讯技术、计算机技术、大数据、物联网、高精密材料技术的发展,航空航天、新能源汽车、高铁及轨道交通、海上石油、家电、轻工、深海石油、医疗、新能源等行业的发展日新月异,使得高速精密冲压技术的快速发展显得越发重要。

1 高速精密压力机

目前国际上对高速精密压力机尚没有准确的定义,一般把滑块行程次数比普通压力机快5~10倍的压力机统称为高速精密压力机。有些公司对600kN以下的小型高速精密压力机按行程次数分为四个速度等级:①常速(≤250次/min);②次高速(>250~400 次 /min);③高速(>400~1000 次 /min);④超高速(≥1000次 /min)。GB/T10168-2015《闭式高速精密压力机技术条件》,对高速精密压力机进行了定义:精度符合GB/T29548的要求,滑块行程次数符合表1规定的闭式压力机[2]。

也就是说,高速精密压力机因其吨位不同,其行程次数不同,下死点精度要求不同。作为高速精密冲压技术的主机设备,高速精密压力机因其使用的材料不同、零件种类不同,高速压力机的种类也不同。行程次数500次/min左右的高速压力机已普遍应用,美国明斯特(Minster)公司已生产250kN 2000次/min的超高速压力机[3]。高速精密冲压技术的发展,不断向高速化、精密化和智能化方向发展,极大地推进了高速压力机向高速和超高速发展,如日本能率制作所SISI(以下简称“能率”)、日本京利(Kyori)(以下简称“京利”)、瑞士布鲁德尔(Bruderer)(以下简称“布鲁德尔”)、德国舒勒(Schuler)(以下简称“舒勒”)、美国亨利拉特公司(Henry&Wright)、美国明斯特(Minster)(以下简称“明斯特”)等小吨位高速压力机行程次数均达到2000次/min。能率小型超高速压力机行程次数达到3000次/min,京利(Nidec kyori)的MACH-100超高速压力机在100kN、8mm行程时,行程次数达到4000次/min,布鲁德尔小型高速压力机行程次数也达到4000次/min。在高速和超高速压力机生产的同时,在提高高速压力机下死点动态精度上,推出了一批新型、高速、高精度高速压力机。如日本三菱公司生产的HP系列超精密压力机,使滑块在下死点的位置精度控制在5μm以内;在300~1000次/min运行时,压力机振幅低于50μm。京利的FDA-F系列压力机在离合器、制动器控制回路中具有飞轮速度自动补偿功能,在行程次数1200次/min范围内高速运行时,滑块第一个行程和第二个行程的下死点偏差仅有10μm;还推出了一系列中、大型高速压力机。意大利的Blaconi公司推出的2DMHS系列6300kN、滑块行程35mm时,行程次数达到320次/min。明斯特PM4-600,在公称力5400kN、滑块行程30mm时,行程次数达到350次/min。20世纪末,随着全球家电、汽车工业的高速发展,带动了高速压力机的进一步发展。在电机定转子方面,日本会田(AIDA)(以下简称“会田”)公司推出了双边的MSP系列高速压力机,采用单排四点结构,精度更高。日本山田多比(Yamada Dobby)(以下简称“多比”)在其EPISODE系列高速压力机部分机型采用单排三点结构,其ESP-200型高速压力机,在公称力2000kN、滑块行程30mm时,最高行程次数450次/min。ESP-220为单排四点结构,在公称力2200kN、滑块行程30mm时,最高行程次数420次/min。这些产品满足了高精度电机定转子的冲压要求。此外能率于2004年开发的单排三点结构高速压力机PLRNOX80-16,最高行程次数4000次/min[4]。用在电机定转子上的国外高速精密压力机有:会田的MSP系列高速精密压力机(图1),明斯特PM3、PM4系列高速精密压力机(图2),能率三点结构高速精密闭式压力机(图3),京利TVX系列高速精密压力机(图4),德国舒勒的SA-A系列高速精密压力机(图5)。

表1 滑块行程次数

台湾地区用于电机定转子的高速精密压力机厂家有台湾瑛瑜等。国产用于电机定转子高速精密压力机厂家有江苏省徐州锻压机床厂集团有限公司(以下简称“徐锻”)、扬州锻压机床厂集团有限公司(以下简称“扬锻”)、江苏扬力集团有限公司(以下简称“扬力“)、山东金箭精密机械有限公司、西安斯莱克智能系统有限公司、宁波精达成形股份有限公司(以下简称“精达”)等。除西安斯莱克智能系统有限公司产品技术与国外相当,其他公司技术与可靠性均与西方国家有一定差距。徐锻JF75G系列高速精密压力机见图5。

图1 会田MSP四点结构闭式高速精密压力机

图2 明斯特PM3、PM4系列高速精密压力机

图3 能率三点结构闭式高速精密压力机

图4 京利EPS闭式四点高速压力机

图5 徐锻JF75G系列高速精密压力机

用于换热器生产的高速精密压力机,西方国家有美国OAK公司、日本日高等。用于换热器翅片生产的国产高速精密压力机有精达GC系列换热器翅片高速精密压力机,其生产线见图6;扬锻YKC空调翅片高速精密压力机,其生产线见图7;扬力YLK系列空调翅片高速精密压力机生产线等。

用于微电子、插接件、引线框架生产的高速精密压力机,国外有明斯特、舒勒、京利、天田、会田、三菱、德国Raster、布鲁德尔等。京利ANEX引线框架高速压力机见图8,布鲁德尔引线框架高速压力机见图9。国产插接件生产企业有苏州吉滨高速精密冲床科技有限公司(以下简称“苏州吉滨”)、徐锻等。苏州吉滨引线框架高速压力机见图10。

在微电子、引线框架等高精度接插件超薄零件国内高速压力机厂家有宁波米斯米、徐锻、扬锻、精达等。

图6 精达空调翅片高速精密压力机生产线

图7 扬锻空调翅片高速精密压力机生产线

图8 京利ANEX引线框架高速精密压力机

图9 舒勒引线框架高速精密压力机

用于易拉盖、易拉罐生产的高速压力机,国外有舒勒、明斯特、美国斯坦等。舒勒DA系列高速精密压力机见图11,明斯特ECH系列高速精密压力机见图12。国内厂家仅有苏州斯莱克精密设备股份有限公司(以下简称“苏州斯莱克”),其用于易拉盖上的龙门式高速压力机见图13。

2 自动化设备辅机

高速精密冲压技术离不开自动化设备辅机,自动化设备辅机与高速精密压力机共同组成高速精密冲压技术自动化生产线。采用自动化冲压生产线方式,可以降低产品成本和操作工熟练程度,提高劳动生产率、产品精度、材料利用率和操作工安全性,节省占地面积,减少库存,提高管理便利性,在人力成本提高的今天,更是提高效益的最佳途径。

在高速精密冲压技术领域,针对不同的行业和产品,自动化辅机也不一样,对于电机定转子、变压器铁芯来说,使用的自动化辅机为开卷机+矫平机+送料机,送料机有机械辊轮,也有伺服送料。机械滚轮与高速精密压力机轴端安装的同步带轮和同步带等相连,伺服辅机通过高速精密压力机轴端安装的编码器控制。徐锻电机定转子高速精密压力机生产线见图5,该生产线含开卷机、矫平机、送料机、高速精密压力机、收料箱。微电子类、插进件零件高速精密压力机,自动化送料辅机和电机定转子、变压器铁芯一样,只不过带料比较窄和薄而已,但通常半成品卷料需增加保护层。也有的一台高速精密压力机完成成品。布鲁德尔微电子、引线框架插接件高速精密压力机生产线见图14,该生产线含开卷机、矫平机、送料机、高速精密压力机、带保护层的收卷机。空调翅片则不一样,有卷料和片料,当使用卷料时,方法和自动化辅机与电机定转子、变压器铁芯一样,当采用片料时,则工艺就不一样。精达、扬锻空调翅片高速精密压力机生产线见图6、图7。扬力集团空调翅片高速精密压力机生产线见图15,该生产线含开卷机、矫平机、送料机、高速精密压力机、收料架等。

3 高速精密冲压技术模具

高速精密冲压技术所冲压零件不同,其模具结构也不同,即冲压电机定转子、空调翅片、引线框架、电连接器、微薄件等不同,其模具不同。具体叙述如下。

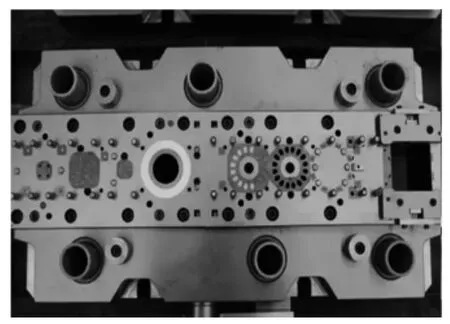

电机定转子、变压器铁芯根据工艺不同其模具,有单排冲压模具,也有双排冲压模具;有带扭转和不带扭转冲压模具;带回转和不带回转冲压模具;有单片冲压,另外一台液压机叠铆加等高精压,也有一台压力机多工位冲压加叠铆,另一台液压机等高精压;有机械机构回转,也有伺服电机回转,也有步进电机回转,工艺不同其模具不同,单排多工位冲压加回转模具,不带扭转见图16;双排多工位冲压加回转模具,不带扭转模具见图17;单排单片冲压,另外一台液压机叠铆模具;单槽冲压带转盘见图18,在一台高速精密压力机完成定子或转子,另外一台液压机叠铆模具。液压叠铆模具见图19。

图10 苏州吉滨引线框架高速精密压力机

图11 舒勒DA系高速精密压力机

图12 斯特ECH系列高速精密压力机

图13 苏州斯莱克龙门式易拉盖高速精密压力机

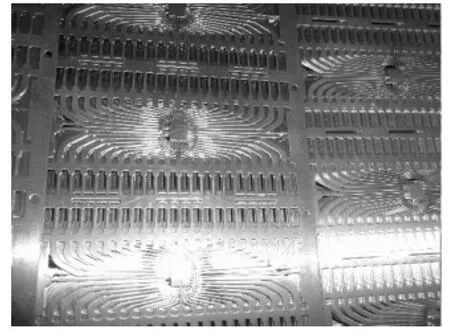

微电子插接件、引线框架模具是“三高”模具的典型代表,一般为单排多工位模具,资料[5]设计的一种10-SIP引线框架冲切模具见图20。越佳空调翅片模具见图21。苏州斯莱克生产线易拉盖模具见图22。

4 高速精密冲压技术材料选择

图14 布鲁德尔微电子、引线框架BR高速压力机生产线生产线

图15 扬力空调翅片高速精密压力机生产线

图16 单排定转子带回转不带扭槽模具

图17 双排定转子带回转不带扭槽模具

图18 单槽冲压带转盘模具

图19 液压叠铆模具

高速精冲压技术冲压零件不同,所要求材料薄厚不同,有普通毫米级,也有微薄零件,如计算机、通讯、微系统和微电机及高速电机等领域,有普通钢材、有锰钢、有铜板材等。插接件铜材零件见图23、图24。苏州斯莱克易拉盖零件见图25。电机定转子用材为硅钢片,电机定转子零件见图26。由于一般为多工位成形,几乎全部用卷料。需特别指出的是引线框架铜材,为了使其材质达到一定的强度和致密性,在成形之前,还需进行一次锻打工艺,也就是说,引线框架生产企业,对购买的铜带材在高速压力机上进行锻打,形成一定厚度、强度、致密性的带材,再在高速精密压力机上进行成形。锻打后的铜带材见图27。空调换热器翅片见图28。

5 高速精密冲压生产工艺流程

高速精密压力机,从事的生产零件种类不同,其生产流程也不同,不同行业的不同材料,其冲压工艺也大不相同,虽然都是多工位成形,对设备的要求和工艺完全不同。但总的来说,都属于多工位级进模生产工艺,该工艺可大大提高生产率,从而提高企业利润。

图21 越佳空调翅片模具

图22 苏州斯莱克易拉盖组合冲模具

图23 半成品插接件

图24 成品插接件

图25 苏州斯莱克易拉盖生产线零件

图26 电机定转子零件

图27 锻打后的铜带材

图28 空调换热器翅片

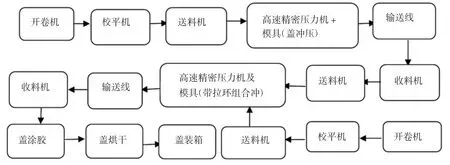

引线框架一般采用冲压方式或化学腐蚀方式,在此仅叙述冲压方式。微成形、插接件、引线框架等多工位成形,其冲压生产流程见图29。

易拉盖(罐)采用冲压方式,其工艺流程见图30。

电机定转子采用冲压方式,其生产流程见图31。

6 高速精密冲压技术的控制技术

高速精密冲压控制技术,离不开高速精密冲压技术主机设备、模具材料、工艺、自动化控制技术,离不开微电子、精密仪器仪表、电讯技术、传感器、计算机技术、大数据、物联网技术,也离不开“中国工业2025”等政策导向。哪一方面的发展,都对高速精密冲压技术具有深远影响。

6.1 引线框架

首先,引线框架是导体芯片上的零件,用作半导体与印刷电路板之间的接口。引线框架作为半导体器件载体,是一种借助键合丝(金丝、铜丝、硅铝丝等)实现芯片内部电路引出端与外部电路的电器连接,形成电气回路的关键机构件。其最基本的技术指标包括:表面质量、成形形状精度、积累误差、外观特性、传导率等。引线框架制造为塑性成形精密加工,其质量特性取决于送料辅机、高速精密压力机、模具设计及制造等能力、材料性能指标等。而这些能力取决于整体工业水平和长期工作积累,取决于高精度、高稳定性、高智能化、控制等。引线框架级进模的制造技术现已成为衡量一个国家产品制造水平和发展程度的重要标志。

引线框架使用的送料辅机、高速精密压力机、模具、材料前边已经论述,在此仅对其特点和中国市场引线框架的现状及发展趋势进行叙述。

6.1.1 引线框架的特点

引线框架品种繁多。由于半导体器件种类很多,形状和封装形式五花八门,因而所用引线框架也是千差万别,各不相同。

图29 引线框架冲压工艺流程

图30 易拉盖及易拉盖组合冲生产流程

图31 电机定转子生产流程

引线框架应用数量特别大。据有关资料统计,我国分立器件的封装总量2018年为7471亿块,集成电路封装总量为2139亿块。根据这个数据,按95%的器件需要引线框架器件和引线框架的成品率为90%,那么我国每年需要的分立器件引线框架约为7889.5亿只,需要的集成电路引线框架约为2257亿只。

引线框架要求精度极高。由于现在的装片、键合、封装都是高速自动化生产,先将引线框架的机械位置等输出到设备里,然后设备认准数据进行快速自动化生产。如果机械位置不一致,则会造成经常停机,并且会产生大量废品,因此对引线框架的位置精度要求极其严格。据有关资料介绍,对引线框架的长度误差要求为±0.08mm,每个引线框架的间距误差要求为±0.025mm,引线脚的共面型误差要求为±0.08mm。

引线框架形状细小。现在引线脚中心距为1.27mm、1.0mm、0.8mm、0.65mm,QFP 封装的引线脚中心距仅为0.5mm、0.4mm、0.3mm。且在其上要打凹、加工锁定孔等工序。

引线框架材料很薄。最薄的在0.10mm以下。引线框架局部电镀。几乎全部引线框架需要电镀。

6.1.2 中国引线框架生产现状

我国引线框架的材料研究较晚,20世纪80年代,我国铜加工企业基本是生产纯铜、黄铜、镍磷青铜等低档次的铜合金材料,引线框架也仅局限于分立器件使用一些国产材料。集成电路引线框架全部依靠进口。在“八五”期间,国家计委、原电子工业部下达了“IC引线框架材料研究课题”。其中“IC引线框架铁镍合金材料”的研究课题主要由“陕西钢铁研究院承担”,“IC引线框架铜合金材料”的研究课题主要由洛阳铜加工集团有限公司承担。全国“八五”攻关,铁镍合金和 TPO(C1220)、TFe0.1(KFC)、QFe2.5(C194)引线框架材料取得了突破性进展,满足了中国部分引线框架需求,摆脱了引线框架材料全部依靠进口的局面。随后,北京有色金属研究院、中国科学院金属研究所、清华大学、浙江大学、中南大学等研究结构开展了相关的研究工作。洛阳铜业集团上海有色金属公司、宁波兴业、北京金鹰、中铝大冶、铜陵有色格里赛等铜材加工企业相继引进国外铜材生产线。国内铜材料加工企业康强电子、泰兴市永强电子科技有限公司等采购国内铜材料生产线。因此,中国中低端引线框架材料基本实现国产化。但目前我国IC封装铜合金引线框架与国外相比,规格少,性能不稳定,产品率低,产业化规模小,板材状况、残余应力、表面粗糙度、剪切毛刺、宽度和厚度公差、外观方面很不稳定,经常出现不合格,与国外产品仍存在较大差距。在集成电路高端引线框架铜材的研究方面和生产方面,还存在着较大差距。主要表现为:一是合金材料种类少,高强高导的引线框架几乎空白;二是产品性能均匀性差,严重影响集成电路的可靠性;三是对高端带材产品的应用性能缺乏一致性及稳定性差,缺乏系统的评价体系,影响其后序冲裁、蚀刻、电镀、封装和使用。这些都是制约我国高性能铜带材整体水平提升的关键因素。

6.1.3 引线框架发展趋势

首先是引线框架材料,铜合金以其高导电、高导热、价格适中等特点,已成为引线框架主要材料,至今世界已开发的铜合金牌号有100多个品种,其中日本就占有80种左右,形成自己的中强中导、高强中导、高强高导铜合金系列。引线框架材料向超强型发展,抗拉强度达到800MPa以上;向低膨胀系数发展,线膨胀系数接近硅芯片,且具有良好的导热性;向高强高导材料发展,强度大于600MPa,且导电率大于80%IACS,90%弯曲试验大于4次以上;且价格便宜的材料;第二是送料辅机,伺服送料,与智能化控制相匹配;第三是高速精密压力机,下死点精度动态精度在0.01mm以下,且快速研发“中国制造2025”高速精密压力机产品;第四是模具制造:达到精密、高效、长寿命、易维护特点;第五是智能化控制,研制高强高导相匹配的送料辅机、高速精密压力机、精密长寿命模具、实现物联网、大数据,实现智能控制。

6.2 电机定转子

铁心是电机产品的重要部件,一般由0.35mm、0.5mm厚的硅钢片制成,但是由于高速电机的出现,铁心厚度最薄已达0.02mm,铁心冲片是关键。1、电机数量。目前,中国在高速精密冲压铁心冲片和铁心自动叠铆技术方面取得巨大进步。铁心的双列直槽叠铆、双列带扭槽叠铆、三列带扭槽叠铆、带扭槽及回转叠铆、双回转叠铆、双列大回转叠铆、大型外转子铁心带扭槽叠铆、定子铁心半圆组合叠铆、定子铁心多块组合叠铆、长直条定子铁心卷圆组合叠铆等的高速精密冲压技术,与国外先进水平相比毫不逊色。但是,现在“中国制造2025”发展规划,使得智能车间、智能工厂的大量涌现,传感器、电机等需求突发猛进;加之新能源汽车的快速推进,按有关资料报导每个汽车需求电机120~200个,以中国2019年汽车产销为2572.1万辆和2576.9万辆;仅汽车需求电机就达30.9~51.5亿台。据日本有关公司介绍,正在进行下一代汽车(XEV、HEV、PHEV、EV、FCV)等的开发,以舒适、便利性、安心为目的的内燃机油轮、底盘、车身等的电气化正在进行,电机数量更是每年大量增加。每个电机定转子需要几十片,汽车仅是电机需求的冰山一角,可想而知,每年需求电机的数量将是万亿台以上,这样大的电机需求,就是比这大几十倍的定转子需求。

目前,转速达几万转甚至十几万转的电机的需求不断增加。电机转数越高,工作频率越高,而工作频率与钢带厚度有关。据有关资料介绍,工作频率为400~1000Hz, 钢 带 厚 度 0.15mm; 工 作 频 率 为1000~10000Hz,钢带厚度 0.05mm;工作频率为3000~10000Hz,钢带厚度 0.02mm~0.03mm。只有晶粒取向薄带材才能满足所需厚度,也就是说,晶粒取向硅钢片的需求随之急剧增加。定转子材料的变化,必然造成辅助送料机、收料机、高速精密压力机、定转子模具的需求加大,研制适应更高速度和更薄厚度材料的辅助送料机、收料机、高速精密压力机、精度高寿命长的模具,首当其冲,智能控制生产线更是重中之重。

6.3 翅片

翅片又称散热片,是空调机中的一种热交换器零件,广泛应用于空调的冷凝器和蒸发器中,每台空调机需要上百片不等。

6.3.1 材料

换热器翅片其交换效果直接影响到空调或热交换器的整体性能或好坏,因此必须要求制冷(制热)效率,在材料上要求热传导性能好、重量轻、化学性质稳定,且具有一定的耐腐蚀性、安全性、环保卫生,并且具有良好的塑性加工性能,即抗拉强度、延伸率好,而且看杯突实验值,工艺性强。一般使用铜箔或铝箔。铜材的导热系数是铝的1.7,若采用铜材做换热器翅片,换热器的性能会比铝材明显提高。铜材的抗腐蚀性比铝材高,铝材不适合的地方必须用铜材。铜铝材热收缩系统不同,使用铝材翅片和散热管之间容易产生松动,引起噪声,而铜材不存在这样问题,但铜材因其价格贵,仅使用在特殊场合,即铝材不适合使用的场合。一般空调使用铝箔。但国外空调及热换气使用铜材很多,这就是为什么国外空调制热(制冷)效果好,热换气效率高的原因。特别未来能源越来越缺,好的制冷、制热效果节省电力,也就是节省煤炭、水利资源。铝材又分非涂层和涂层铝箔,涂层铝箔是在不涂层铝箔的基础上进行表面处理和形成的,因此涂层铝箔性能好,但涂层厚度、均匀性、涂层质量、涂层附着力、亲水性能都对涂层铝箔性能影响很大。

6.3.2 发展趋势

随着人民物质生活的不断提高,空调已成为家庭必需品,据有关资料显示,2019年下半年,我国家庭空调销售1.06亿台,换热器片需求数量很大。现在我国各大铝业公司都能生产常规铝箔和涂层铝箔,且大量出口,但特殊涂层和铜箔生产与国外差距仍然很大。目前空调越来越向小型化发展,铝箔厚度由原来的0.15mm~0.20mm 逐渐向0.095mm~0.115mm发展,今后有可能达到0.08mm以下。使用宽度由原来的500mm增加了将近一倍。涂层铝箔使用量逐年增加,且涂层种类趋于多样化,这就要求铝箔材料市场企业研制更好的材料和增加涂层铝箔及个性化铝箔需求。同时,铝箔材料的多样化和空调市场小型化变化,更新生产线,改变工艺,提高效率,向智能化方向发展,以适应不断被变化的市场需求。为了提高换热器制热(制冷)效果,进一步提高人们不断需求生活水平,研究高质量铜箔材料是当务之急。而且,换热器零件工艺及模具材料的研究也是当务之急,只有这样,才能满足换热器迅速增加的需求。

总之,随着微型机器人、微型飞机、微型陀螺、微型泵、微型传感器、微型仪器仪表、新能源汽车、各种节能空调、新材料、新技术、新工艺的出现,如何适应这些高速发展的科技需求,以及“中国制造2025”的需求。各企业要根据自己公司情况,着眼未来,立足当下,要以“中国制造2025”为宗旨,以“创新驱动,质量引领,绿色发展,结构优化,以人为本”为方针,扬长避短,制定适合自己的战略、战术,确保自己企业的未来。根据各企业实际情况,进行智能化改造、智能车间或智能工厂的建设,实现不同类型和功能,不同地域、行业、企业的智能工厂的互联,组成一个制造能力无所不在的智能制造系统,这些单机智能设备、智能生产线、智能车间及智能工厂可以自由动态的组合,以满足不断变化的制造需求,智能单机设备的互联组成智能生产线,不同的智能生产线组成智能车间,智能车间的互联组成智能工厂。向“中国制造2025”方向发展,快速向工业4.0迈进。