铁路货车锻造钩舌两火模锻成形工艺研究

2021-01-25唐振英温建利陈明达

唐振英,温建利,唐 林,陈明达

(中车齐齐哈尔车辆有限责任公司,黑龙江 齐齐哈尔 161002)

钩舌位于机车车厢之间,起到传递载荷、保持车距以保证列车正常运行的作用。钩舌与钩头、钩尾框以及缓冲器等组成车钩缓冲装置。随着铁路货运不断向高速和重载方向发展,钩舌作为连接机车以及车辆的主要部件,受到更加强烈的摩擦、冲击以及交变载荷的作用力,由于钩舌的形状非常复杂,之前大都采用铸造工艺成形,但强度过低,无法满足铁路货车进一步的提速和重载的需要,已逐渐被锻造成形工艺取代。

锻造钩舌具有很好的发展前景,然而锻造成形经验不足,早期采用自由锻制坯-模锻成形工艺,加热火次多,造成了材料和能源的极大浪费,模具设计过程中减重槽的省略,不仅增加了后继加工工序,还使钩舌的组织流线在后继加工过程中遭到破坏。新型锻造钩舌所暴露出的问题严重制约了货运列车向高速、重载方向的发展以及国内外的推广[1-2]。

为了满足发达国家市场对锻造钩舌产品的需求,同时为了降低锻造钩舌的生产制造成本,对钩舌产品的锻造成形工艺进一步开发,结合6300t热模锻压力机生产线对锻造钩舌在该设备上的成形工艺进行了研究,采用DEFORM软件对锻造工艺方案进行模拟研究,最终开发出了热模锻压力机上钩舌两火锻造成形,并成功的完成了该产品的生产试制和批量生产。图1所示为锻造钩舌产品图,图2所示为6300t热模锻压力机钩舌锻造生产线。

图1 锻造钩舌产品

图2 6300t热模锻压力机生产线

1 工艺方案的制定

1.1 工艺分析

为了减少加工量和确保成形质量采用了立式锻造的工艺方案,锻件毛坯如图3。钩舌产品为难成形的模锻件产品,产品截面尺寸变化较大、形状复杂,且该产品尺寸要求精,存在不容易锻造的薄筋。①锻造工艺性差,具体表现为锻件截面积变化大,最小截面和最大截面相差近6倍;②钩舌高度尺寸大,过渡圆角小,高度达到280mm,过渡圆角仅为R3~5mm;③头部减重槽形成的高筋深度达60mm,宽度仅为16mm,难以充满成形;④S面及冲击与牵引面之间的曲面阻断金属流动,易造成折叠、充不满等缺陷,给锻造工艺的设计增加了难度[3-4]。

图3 锻造钩舌锻件毛坯

1.2 一次加热成形研究

首先对钩舌一火锻造成形工艺进行研究,选用圆坯料通过DEFORM软件对锻造工艺过程进行分析模拟。钩舌一火成形锻造工艺流程如图4所示。工艺流程为:下料→加热→去除氧化皮→局部镦粗成形→小端第一次拍扁→小端第二次拍扁→整形、错移→预锻→→终锻→切边修磨。

钩舌一火成形采用圆坯料时,钩舌一火锻造成形需要经过6个生产工步,最快生产节拍需要在90s左右,坯料温度降低严重,预锻成形后上下牵引台部位的金属由于所占体积百分比较小、温降严重,已经接近终锻温度。在终锻成形中,由于坯料继续和模具接触散热以及从预锻到转运过程中的温度损失,终锻后上下牵引台部金属温度在800℃以下,低于终锻温度,其余大部分温度分布也在终锻温度范围左右。终锻件温度太低,即影响后续的热切边质量,又会由于坯料温度的降低使得成形力急剧增加,加剧模具的磨损,甚至造成模具的破坏。

采用6个成形工步无法在6300t热模锻压力机工作台面上布置,同时由于预锻成形与终锻成形分模面垂直,且预锻成形分模面有毛刺产生,在终锻成形中容易产生锻造缺陷。

图4 锻造钩舌一火成形工艺流程

基于以上研究,排除了在6300t热模锻压力机上一次加热成形的生产工艺方案。

1.3 两次加热成形研究

针对一火成形工艺所存在的问题,我们提出6300t热模锻压力机上的钩舌两火锻造成形工艺,其工艺路线图如图5所示。工艺流程为:下料→加热→去除氧化皮→局部镦粗成形→一次压扁成形→二次压扁成形→整形→预锻→切边修磨→加热→去除氧化皮→终锻→切边修磨。

在两火成形工艺中,采用圆坯料。采用钢塑性有限元理论对钩舌两火锻造成形过程进行模拟研究[5-9]。

2 两次加热模锻成形工艺方案模拟

2.1 几何模型建立

对两次加热模锻成形方案进行几何模型的建立,同时采用DEFORM软件对温度场和成形过程进行工艺过程模拟,中间各工步均继承前一工步的模拟计算结果。模拟过程流程图如图6所示,其模拟过程为:设定坯料和模具的初始温度→局部镦粗成形过程模拟→转运过程坯料温度场模拟→第一次压扁成形过程模拟→转运过程坯料温度场模拟→第二次压扁成形过程模拟→转运过程坯料温度场模拟→整形工步模拟→转运过程坯料温度场模拟→预锻成形过程模拟→设定终锻模具温度和坯料温度→终锻成形过程模拟[10]。

2.2 边界条件设定

根据实验所得25MnCrNiMo各项塑性指标,在模拟软件的材料属性模块中创建25MnCrNiMo钢的材料模型。分析模拟中的边界条件主要包括热边界条件、摩擦条件和速度边界条件,其设定值如下。

图5 钩舌两次模锻成形工艺流程

图6 两次模锻成形过程模拟

2.2.1 热边界条件

坯料初始锻造温度:设定原始坯料的加热温度为1200℃~1250℃,考虑到坯料出炉后除磷以及运输过程中的温度降,在第一工步成形模拟时设定坯料初始锻造温度为1150℃,其他各工步的温度均继承前一个工步的模拟计算结果。模具温度:各工步模具初始温度设定为200℃。环境温度:设置模拟过程中的环境温度为20℃。对流换热系数取0.02N/s·mm·℃;热传导系数 11N/s·mm·℃。

2.2.2 摩擦条件

模拟过程选用剪切摩擦条件,摩擦系数设定0.3。

2.2.3 速度边界条件

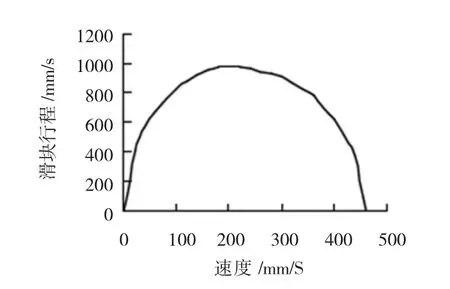

模具的速度边界条件按照图7(6300t热模锻压机滑块行程-速度曲线)设定。

图7 6300t热模锻压机滑块行程-速度曲线

2.3 预锻(第一火)成形模拟结果分析

2.3.1 成形过程的温度场分析

预锻成形各工步温度场分布如图8所示。从模拟结果可以看出,各工步成形结束后坯料表面温度低,心部温度高。由于成形过程中坯料与模具的模腔壁接触,再加之坯料与外界环境的对流换热,坯料的自身的热量将出现损失,表现为坯料在成形过程中表面温度的降低。成形速度越慢、各工步之间转移时间越长,坯料表面温度越低且低温层厚度越深。坯料心部温度较表面高,有局部区域温度高于初始锻造温度,整个锻造过程中最高温度为1190℃,但不足以使坯料产生过烧。这是由于在锻造成形过程中,一部分变形能转化为热能,而转化的热能不能及时通过坯料释放出去,最终积聚在坯料内部以热量的形式表现出来,使得坯料心部温度升高。成形速度越快,变性能越大,转化的热能越多,坯料与外界热交换的时间越短,热量损失就越少,坯料温度升高越多,因此,在成形过程中要严格控制成形速度[11-12]。

图8 第一次模锻成形各工步温度场分布图

2.3.2 等效应变分析

从制坯工步到预锻成形结束,各成形工步的等效应变如图9所示。从图中可以看出,各工步成形结束后的等效应变均在0.5~1之间,在预锻成形结束后累积等效应变在1.1以上,根据对数应变与锻比之间的关系可以看出,预锻成形中,工件的锻比达到3以上,满足成形要求[13]。

图9 第一次模锻成形各工步成形等效应变场分布图

2.3.3 各工步成形载荷分析

通过模拟计算,第一火成形过程中各工步的成形力载荷与滑块行程之间的曲线关系如图10所示。6300t热模锻压力机生产锻造钩舌,其镦粗工步最大载荷为8600kN;第一次压扁工步最大载荷为2580kN;第二次压扁工步最大载荷为4400kN;整形工步最大载荷为14500kN;预锻工步最大载荷为46000kN。从成形载荷曲线可以看出,从制坯工步开始到预锻成形结束,各工步成形载荷均没有超出设备载荷范围(该设备公称载荷为63000kN)。

2.4 终锻成形(第二火)模拟结果分析

2.4.1 终锻过程中的金属流动分析

钩舌在终锻成形过程中坯料的速度场分布如图11所示。从模拟结果可以看出,变形开始阶段,金属以镦粗的方式充满型腔。但当飞边形成后,一直到终锻成形结束,金属在很大的压力作用下以挤入的方式充满终锻模具型腔,多余金属通过飞边桥部流入仓部。在整个成形过程中,金属流动稳定,没有出现折叠等锻造缺陷。

图10 第一次模锻成形各工步成形力-位移曲线图

图11 终锻成形过程速度场分布图

2.4.2 终锻过程的温度场分析

终锻成形是第二火成形,将预锻件切边修磨后重新放入到加热炉中加热到锻造温度,终锻过程坯料的初始锻造温度为1150℃,成形结束后工件的温度场分布如图12所示。从模拟计算结果可以看出,终锻成形后工件的温度场分布规律与第一火各成形工步温度场分布规律相同,工件表面温度降低,心部温度升高,终锻最高温度为1190℃,但不足以使坯料产生过烧。终锻成形过程中工件的变形时间短,热量散失较少,温度场分布于预锻成形相比,从表面到心部温度差别较小。

图12 终锻成形后温度场分布图

2.4.3 等效应变分析

图13 终锻成形后等效应变场分布图

终锻成形后工件的等效应变场分布如图13所示。从数值模拟计算结果可以看到,成形结束后,钩舌零件大部分的等效应变在1左右,特别是上、下牵引台等效应变在1~1.2左右,满足成形所需锻造比。

2.4.4 终锻成形载荷分析

终锻成形过程中的成形载荷-位移曲线如图14所示,终锻成形最大载荷 为43000kN。最大成形力没有超出设备载荷范围(该设备公称载荷为63000kN)。

图14 终锻成形力-位移曲线图

3 工艺试验

通过工艺模拟及优化,完成了钩舌在6300t热模锻压力机生产线上的工艺方案,并在实际生产中完成了钩舌的生产制造,如图15所示,钩舌充型完整、生产稳定。采用改进的工艺方案有效的提升了锻造效率,降低了加热火次,提高了材料利用率,节省了工艺制造成本。

4 结论

(1)根据锻造钩舌的结构特点,结合6300t热模锻压力机设备特点,制定了钩舌6300t热模锻压力机上两火锻造成形工艺。

(2)对两火模锻成形工艺方案进行模拟研究,结果显示,钩舌两火锻造成形,预锻、终锻温度都在材料允许温度范围内,锻比满足钩舌成形要求,且各工步模拟载荷都在设备额定范围之内。

图15 工艺优化后生产的钩舌锻件图

(3)通过现场工艺试验,充型饱满,最终产品尺寸合格且质量稳定,采用改进的工艺方案有效提升锻造效率,降低成本。