碳纤维复合材料电池箱成型模具制备工艺研究

2021-01-25梁学楷王玉山童祥祥

梁学楷 ,汪 浩 ,翟 华 ,王玉山 ,童祥祥

(1.浩中机械蚌埠有限公司,安徽 蚌埠 230021;2.航空结构件成形制造与装备安徽省重点实验室,安徽 合肥 230009;3.合肥合锻智能制造股份有限公司,安徽 合肥 230123;4.合肥工业大学 机械工程学院,安徽 合肥 230009;5.合肥市富华精密机械制造有限公司,安徽 合肥 231200)

1 引言

电池箱总成是提供电动汽车能源的重要部件,由于单个电池电荷较小,通常需要多组电池组合安放在电池箱内集中放电提供动力,因此电池箱总成质量较大,严重影响电动汽车单次充电的行驶里程。减轻电池箱重量已成为电动汽车发展的当务之急[1]。由于碳纤维复合材料具有比重小、刚度好、强度高、耐高温、耐腐蚀等特点,因此可以作为电池箱的轻量化设计中的主要替代材料[2]。胡仁祥,周金宇[3]利用碳纤维复合材料通过自由尺寸优化和铺层顺序优化,减轻电池箱总质量66%。

模具作为复合材料成型中的重要组成部件,简便、灵活的模具能够提高构件的成型效率,高质量的模具能够提高构件质量。因此针对碳纤维复合材料电池箱的高质量快速成型,根据其结构特点设计相应模具是非常有必要的。国内外对碳纤维复合材料电池箱模具的研究很少,而一般模具的研究主要集中于不同构件的模具设计以及工艺参数对模具和成型构件质量的影响,如张鑫玉[5]利用碳纤维复合材料制备船用螺旋桨,为保证螺旋桨精度,设计采用一次整体成型模具,并通过两个相邻斜滑块完成桨叶成型,避免负曲率导致的加工问题;Irena Nowotynska[6]分析不同的模具几何形状对复合材料塑性流动的影响,通过实验对比提出最佳模具几何形状,并确立最大挤压载荷对模具角度的依赖性。李博、张尉博[7]分别采用铝膜/铝膜,橡胶软膜/铝膜,拐角区预浸料增强橡胶软膜/铝膜对碳纤维复合材料工型加筋结构成型质量的影响,实验结果显示软膜能显著提高模具与预浸料的贴合程度。因此本文针对碳纤维复合材料电池箱的模具设计分别从材料、成型工艺类型、模具种类、电池箱结构进行研究,并实际生产制备碳纤维复合材料电池箱,验证其可靠性。本文工作将有助于碳纤维复合材料电池箱成型中模具设计与制备。

2 碳纤维复合材料电池箱模具工艺研究

2.1 模具材料对构件的影响

由于不同材料的物理特性如强度、刚度、导热系数、热膨胀系数等系数不同,其应用领域和所获得的复合材料构件质量不同,因此模具设计过程中需要根据不同成型类型以及结构选取合适的模具材料。常见的碳纤维复合材料成型模具加工材料有陶瓷、橡胶、木材、碳纤维复合材料、铝、钢等。

陶瓷材料具有耐高温、密度低,相比较碳钢和铝合金等材料,制备工艺简单且耐磨性好,但陶瓷材料强度较低,因为碰撞导致破坏,因此使用存在一定局限。国内外常通过混合金属材料的方式制备金属陶瓷模具,使其具有耐磨性又有一定强度[8]。

橡胶材料具有较大膨胀系数,因此多被用于热膨胀工艺,如硅胶模具通过受热膨胀在模腔中提供一定压力,实现不依靠外部施压制备碳纤维复合材料构件。因此橡胶材料具有随形好,与构件间易于配合、传递成型压力可靠的特点,但是橡胶材料寿命短、成本较大,且膨胀变形不宜控制[9]。

木材模具质量轻、价格低、易于加工,但使用寿命短,且成型精度较差,通常仅能使用一次,因此常被用于工艺试验件的成型中。碳纤维复合材料模具质量轻、模量高、刚度大,由于膨胀系数与构件一致,成型精度高,但是成本大、耐温性差且表面容易受损,较多使用于赛车和航空等领域。

金属模具适用于高温固化部件的高尺寸精度制备,且适用于量化生产。通常金属模具有铝制和钢制。铝制模具导热性和加工性好,质量轻,精度高;钢制模具刚性大,使用温度高,寿命长[10]。但金属材料热膨胀系数较大,如表1所示[11],钢制材料的热膨胀系数是碳纤维材料的两倍左右,而铝合金的热膨胀系数是碳纤维材料的三倍左右。研究表明,由于模具与构件的热膨胀系数不同,碳纤维复合材料在固化过程中会与模具产生相互作用,容易造成脱模后构件的变形,因此高温环境下的构件在必要时需要进行工艺补偿[12]。

表1 不同材料热膨胀系数

碳纤维复合材料电池箱作为电池模组的承载部件,需要保证内部尺寸精度,且为实现碳纤维电池箱的低成本量化生产实现实际应用,一般模具采用金属模具最合适。

2.2 模具种类对构件的影响

不同碳纤维复合材料成型工艺对构件要求存在一定限制,因此模具的类型存在差异,如缠绕成型工艺多用于圆柱形或球形构件,其模具可以为石膏模。碳纤维复合材料电池箱结构较大,一般多采用树脂传递模塑工艺(RTM)、模压成型、热压罐成型工艺等实现批量化生产。RTM工艺、模压成型工艺通常采用双模成型,而热压罐工艺采用单模成型。按照模具类型不同可分为阳模和阴模,如图1[13]。

图1 阳模和阴模

根据模具造型不同,凸形模腔模具为阳模,凹形模腔模具为阴模。由于阳模和阴模的成型工艺不同,使得利用两种模具加工出的构件各具优势。

阳模是一种模仿零件形状的原模,结构简单,成型速度快,由于构件内表面与模具贴合,因此构件内部能够获得较好精度。阴模通常更加昂贵,由于构件外表面贴合模具,因此能够获得较好表面质量,但是在内部精度上有所欠缺。

3 碳纤维复合材料电池箱模具设计

3.1 模具选择

针对某公司设计的碳纤维复合材料电池箱进行模具设计,如图2所示碳纤维复合材料电池箱,整体尺寸为 1050mm×630mm×240mm,下箱体高125mm,底部厚度为8mm,其余位置均为1mm。电池箱结构包括上箱体、下箱体、铝合金组件(阻隔梁、铝合金支架)组成,两侧和中间位置通过预埋泡沫夹心件和T型螺母用于固定电池模组。由于该碳纤维复合材料电池箱结构较为复杂,且四周壁厚仅为1mm,RTM工艺和模压成型工艺对树脂流动性要求较大,因此并不适用,最终采用热压罐工艺制备碳纤维复合材料电池箱。

图2 碳纤维复合材料电池箱

热压罐工艺制备构件为单模制备,由于下箱体内部需要安装电池模组、水冷板以及大量结构组件,需要满足一定精度要求,因此采用阳模制备。上箱体主要作用是通过螺栓与下箱体连接,形成密闭空间,因此采用阴模制备,以获取较好的外观。

为实现电池箱的量化生产,采用金属制模具。由于铝合金加工性好,能够获得更高质量的模具,保证碳纤维电池箱的整体精度,因此最终采用铝制模具用于制备电池箱。

3.2 模具设计

如图2所示,碳纤维复合材料电池箱侧壁较高且内部存在凸形预埋件,在脱模时会产生过大摩擦力。由于箱体侧壁仅为1mm,容易由于脱模困难造成侧壁破裂现象,因此模具采用分模设计。

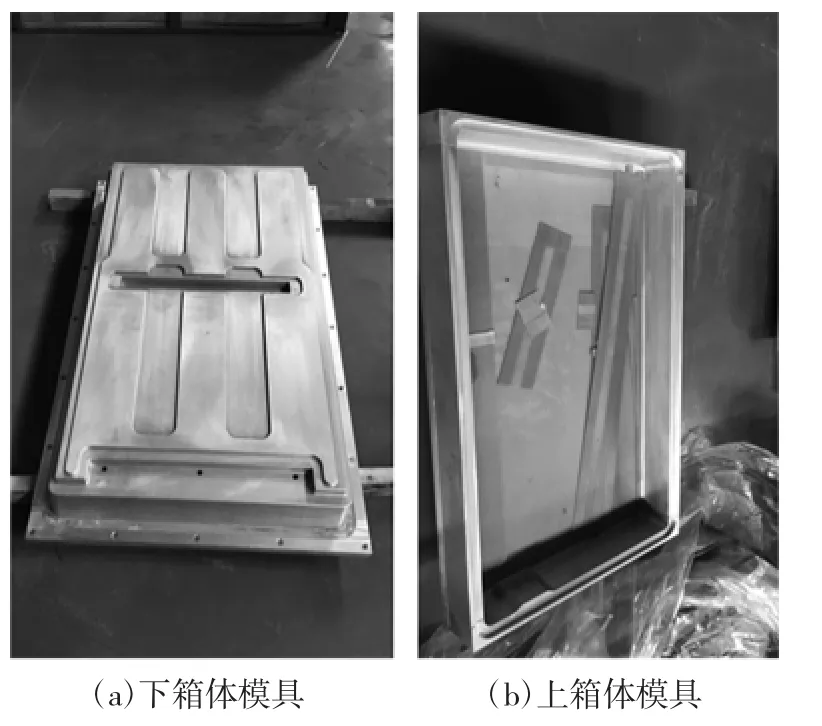

如图3所示,上下箱体模具均分为五部分组成,四侧模具结构用于保证箱体侧壁精度,同时四侧模具与中间腔体模具通过螺栓连接,能够通过拆卸向内取模的方式保证顺利脱模。同时下模侧壁和内部预埋件设计中采用箱内拔模5°,上箱体模具侧壁向外拔模5°,更近一步保证取模顺利。利用三维软件实现模具设计,采用数控机床对模具进行加工,最终模具如图4所示。

图3 碳纤维复合材料电池箱模具设计

图4 碳纤维复合材料电池箱模具

3.3 电池箱制备

热压罐工艺是利用罐内高温压缩气体对复合材料坯料进行加热、加压以完成固化成型的方法。碳纤维复合材料电池箱整体工艺流程包括预浸料制备、采用[0/90/0/90/0]铺叠、固化成型。坯料在真空薄膜作用下密封在模具上,受到罐内均匀压力和温度得到较好质量的构件。最终碳纤维复合材料电池箱试件如图5所示。

图5 碳纤维复合材料电池箱

由于模具采用分模设计,因此该碳纤维复合材料电池箱顺利脱模,经检测箱体无分层、孔隙等问题。通过激光测量,箱体尺寸与设计尺寸一致,并没有因为热膨胀系数不同而导致的固化变形问题,符合电池箱厂商制造要求,验证了所设计碳纤维复合材料电池箱模具的可靠性。

4 总结

碳纤维复合材料电池箱的生产过程中,模具作为必要部件,其工艺研究具有重要意义。本文从模具材料、成形工艺类型、模具种类等方面对模具工艺设计进行了阐述和分析,并实际结合某款碳纤维复合材料电池箱结构特点,从模具种类选择、材料选型,成型工艺选择,模具设计等方面成功设计了一款碳纤维复合材料电池箱模具,并采用热压罐工艺得到较好质量的构件。本文研究将对碳纤维复合材料电池箱的模具工艺设计具有重要指导意义。