精益化生产控制的应用

2021-01-25赵健

赵 健

(上汽通用汽车有限公司,上海 201206)

前言

在我们日常的生产运行过程中,我们经常可以看到类似于下面的现象:

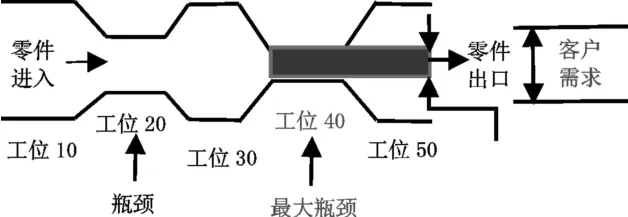

图1 生产运行过程图

见图1,在这个生产线上,有五个工位,其中工位20和40是瓶颈工位,无法满足客户需求。尤其是40工位,是瓶颈中的瓶颈。对工位 10,20,30和50进行改进无助于整个系统的改进。但在工位 40做改进可以提高整个系统地输出产能。

1 目的

通过对现场设备数据的收集,进行对应的分析整理,找出其中的瓶颈工位,后期通过对瓶颈工位的改进,可以提升整个生产线的生产能力,消除各种形式的浪费,以达到持续改进的目的。

2 现场数据的收集及其定义

现场数据的收集可以是人工统计也可以控制系统自动统计。对于节拍较低简单工位,可以进行手工统计,但对于自动化程度比较高、节拍高的生产线,人工统计难以满足要求,常用的手段是利用其控制系统来收集相关的数据。

主要收集的数据如下,但并不限于下面数据。

堵塞(BLOCKED)——当前工位工件已经完成准备发送到下游工位,但操作时马上发现下游工位没有准备好接受工件。

缺料(STARVED)——当前工位准备好接受上游工位的工件,但操作时立刻发现上游工位没有准备好发送工件。

停机时间(Downtime)——工位无法正常工作,工位也没处于上面的堵塞(blocked) 或缺料(starved)状态。

生产周期(Cycletime)——从完成一个循环到完成下一个循环(或输送线上的固定停止位置到固定停止位置)的平均总时间(秒)。包括上料时间、工序时间(机器人和/或操作员)和下料时间。

3 数据分析

收集到的数据,可以用独立或混合的方式来分析瓶颈。对于简单又相对独立的工位,有较大的缓存,可以从一些数据就能得出,例如产量、加班时间或缓存数量就可以判断瓶颈工位,但对于节拍较高,中间没有缓存的工位,就需要收集多种数据,并采用混合的方式来进行计算,从而得出其中的瓶颈工位。

3.1 利用产量找出瓶颈

比较一个工厂不同区域的净运行时间的 JPH(Jobs Per Hour),净运行时间的 JPH是实际运行时间内的产能—计划时间,非计划加班时间,临时轮岗,工间休息等。运行时间不受工间休息或堵塞/缺料时间影响。那么从我们计算得出的净运行时间的JPH就可以判断,最低数值的区域就是瓶颈区域。

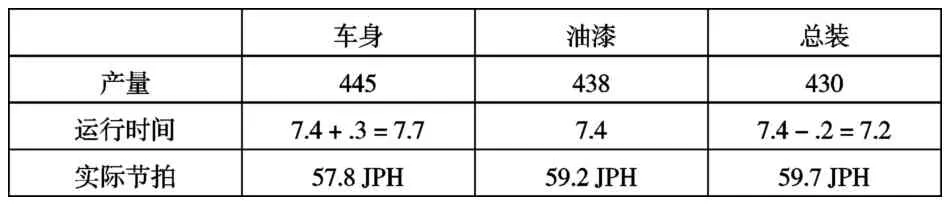

举例:有三个车间,依次是车身、油漆和总装,车身生产出的车辆发往总装,油漆完成后送到总装,每个车间之间都有较大的缓存,可以停放4个小时之内的产量。计划运行班次是从早上 7:00 到下午 3:30,有半小时的午饭时间和两次18分钟的工间休息。那么,计划运行时间=8.5小时-.5小时 - 2*(.3小时)=7.4小时。实际运行情况有所变化,变化情况可参考下面的表格,车身只有一次休息,油漆正常,总装在3:18PM就完成了。

我们可以根据下面的表1进行统计,得出每个车间的实际节拍,因为各个车间之间的缓存够大,实际运行中没有发生堵塞/缺料的现象,因此不纳入此次计算中。

表1 各车间数据

从上面的数据可以得出,车身车间是整个环节中的瓶颈。

3.2 用超出时间得出瓶颈

比较各区域的非计划加班时间,最多地应该就是瓶颈。在上面的例子中,车身是0.3小时,油漆和总装是0,则车身最像瓶颈。

3.3 通过缓存区找出瓶颈

观察不同区域的缓存区。通常,瓶颈的下游缓存区是空的或接近空的,上游是满的或接近满的,这个在工间休息或每班生产结束前更可靠。

3.4 通过堵塞和缺料得出瓶颈

观察堵塞和缺料结构。通常,在瓶颈工位的上游是满的,下游经常等待工件。

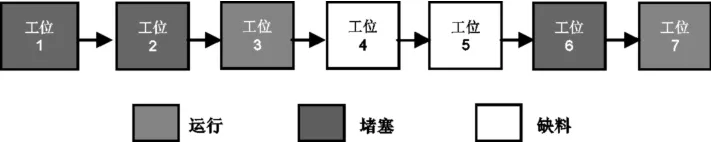

举例,现场有7个工位,运行情况见下图。

图2 运行状况图

从图2可以得出,工位3一直在忙于运行,工位4和工位5还一直缺料,工位 7的情况和工位3有点类似,也一直在忙于运行,在它在它之前的几个工位一直在等待它的完成。从上面可以初步判断,工位3和工位7是可能的瓶颈。

3.5 用统计的设备独立产能SAT(Stand Alone Throughput)找出瓶颈

这种方式是对节拍比较高的自动工位经常采用方式,所需要的数据较多,但得出的结论也相对比较可靠。

设备独立产能SAT的计算方式主要有两种:

方法一:

先得出设备的开通率,然后通过运算得出设备独立产能SAT。

设备开通率=设备运行时间/(设备运行时间+停机时间)

设备独立产能SAT=设备开通率*设计节拍

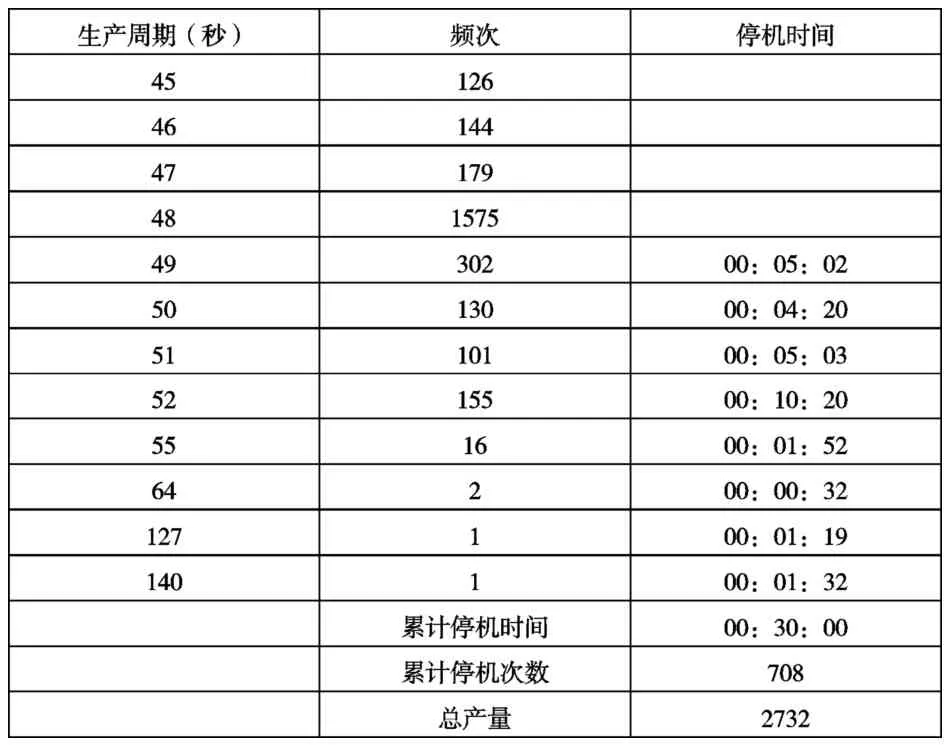

下面是对一个工位的相关数据统计:

表2 各工位数据统计

其中,设计周期为48秒,设计节拍为75.7件/每小时。

这个是指设备没有堵塞或缺料时, 设备开通率和设计节拍相乘就是设备的独立产能。

方法二:

设备独立产能SAT=产量/(运行时间-(堵塞+缺料))

这种计算方式的前提是堵塞和缺料的总时间不能超过总运行时间的20%,否则计算的结果就不可靠了。

不管是方法一还是方法二,得出的结论是一样的,SAT的数值越小,那么这个设备就越是瓶颈工位。

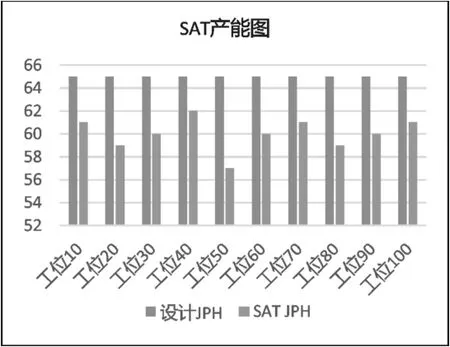

下面是对一个现场工位进行一天的统计后得出的 SAT JPH柱状图:

图3 SAT产能图

从图3上很容易以看出,工位50的SAT数值最小,说明工位50是瓶颈工位。针对50工位进行具体分析,根本原因是什么,是故障问题还是其他的问题,后期可以通过对工位50的优化改进,从而提升整条线体地输出产能。

4 计划和实施

建立完整、系统的数据收集机制,并在系统上进行显示和监控,另有有专业的人员进行数据分析比对,找出瓶颈工位,分析其原因,通过对其进行优化改进,从而实现产能改进的目的。

5 总结

现代工业自动化程度越来越高,生产过程具有高度的比例性、均衡性、适应性和连续性。生产过程的任何一个环节的问题都有可能对最后的产品输出有所影响。因此,采用精益化生产,可以对生产的各个环节全盘掌控,清楚生产环节中的瓶颈工位,通过对其进行优化改进,可以提升整体生产产能,也减少了浪费,节约了资源,从而提高竞争力,为企业发展创造优先条件。