12Cr1MoV+35CrMo 焊缝裂纹原因分析

2021-01-24李为然虞启义

李为然,虞启义

(中国联合工程有限公司,浙江 杭州 310052)

1 概述

随着电力工业的快速发展,为了提高电力系统耐用性、持久性,降低投资,电厂系统采用的钢材不断更新换代,使用异种钢焊接不停增多。为此,对焊接、预热和热处理的施工方法和流程提出了更高的要求。

12Cr1MoV 和中碳钢35CrMo 焊接在电厂管道焊接中经常使用,但在实际焊接中频频出现裂纹,在一些小型电厂施工特别突出,严重影响项目进度及质量,同时也为电厂蒸汽管道泄漏事故埋下重大隐患。

2 问题缘由

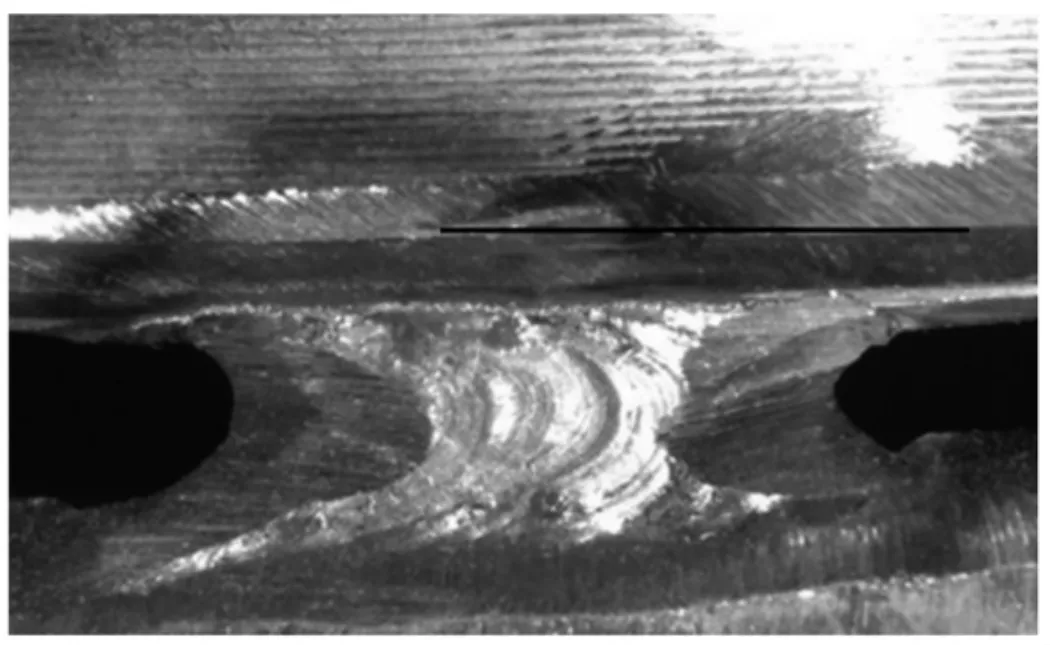

某化工厂的自备电厂地处福建沿海,场地为吹砂填海而成,设计规模为3x240t/h 高温高压循环硫化床锅炉配套2 台25MW 背压式汽轮发电机,该自备电厂的供热蒸汽参数为 4.30MPa(g),420℃,管道选用 12Cr1MoV,速关逆止阀的连接法兰材质为35CrMo。该蒸汽管道为自备电厂向下游供气的主管道,一旦发泄漏易,直接影响下游供气,损失极大。但在管道与法兰连接处,焊接过程中或焊后多次发生焊接裂,具体详见图1。

该焊接接头经过几次返修后,仍未有效解决。经查核连接法兰35CrMo 及管道材质均符合国家相关标准,为合格产品。

3 问题分析

通过分析另几个项目,类似管道材质及阀门法兰的焊接,亦存在失败的案例,但未找出产生的原因和合适工艺,以彻底消除裂纹。因此,有必要通过人机料法环等各个条件进行排查和分析。

图1

3.1 人员分析

针对该化工自备电站的焊接,根据国家规范[1]要求,焊接人员均取得了国家认可的资格证,并经过现场培训和现场焊接测试合格后才进行现场相关的焊接操作,由此直接焊接此类异种钢的人员资质符合要求。

但热处理操作人员是没有取得热处理证的临时工,现场短期培训就上岗操作。但由该人员热处理的12Cr1MoV+12Cr1MoV 管道焊口硬度却都是符合要求,因此热处理人员到底是否为产生裂纹的原因需要进一步深入探究。

3.2 设备分析

表1 12Cr1MoV 化学成分

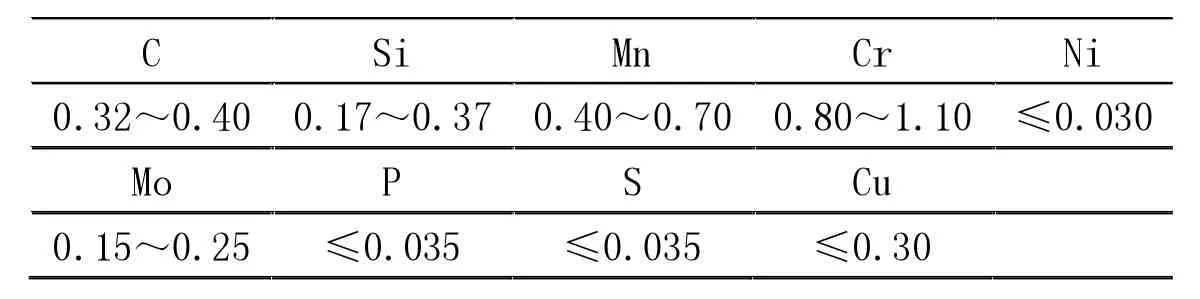

表2 35CrMo 化学成分

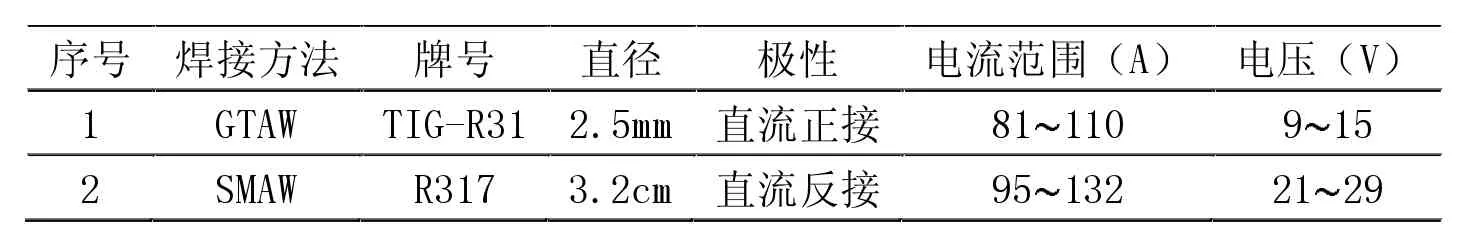

表3 焊接参数

焊接设备和热处理设备均有出厂合格证,经测试各项指标均符合国家标准,消除了设备产生裂纹的因素。

3.3 材质分析

根据规范要求,对现场所有的合金钢管道、管件进行了光谱分析复核,材质及力学性能均为符合要求。具体成分参数见表1、表2,力学性能如下:

12Cr1MoV 力学性能:

抗拉强度:≥490MPa

屈服强度:≥245MPa

断后伸长率:≥22%

断面收缩率:≥50%

冲击功:≥71J

35CrMo 力学性能:

抗拉强度 σb(MPa):≥985(100)

屈服强度 σs(MPa):≥835(85)

伸长率 δ5(%):≥12

断面收缩率 ψ(%):≥45

冲击功 Akv(J):≥63

冲击韧性值 αkv(J/cm2):≥78(8)

硬度:≤229HB

从以上的材质分析和力学性能上来看,12Cr1MoV 和35CrMo 的可焊性比较好,可基本确定裂纹问题并非材质问题造成的。从上述相关的管道、管件质量报告中也能确认这两种钢材的质量是合格,亦可以焊接。

3.4 施工方法分析

蒸汽管道和速关逆止阀连接法兰接口规格为φ273x8,根据DLT869-2012《火力发电厂焊接技术规程》[1]中的要求,焊口两侧需打磨成V 形坡口。焊接12Cr1MoV和中碳钢35CrMo 异种钢时,选用[2-3]的是焊丝为TIGR31 及焊条为E5515-B2-V(R317)。焊接时,采用钨极氩弧焊打底和手工电弧焊盖面的方法。

焊接参数如表3。

但在实际实施中,焊接接头采用最后固定焊接,法兰与阀体用螺栓先连接固定。因法兰端部长度短、坡度大,焊前无法对法兰侧进行预热,仅对管道侧进行了预热。

根据以上工艺进行了四次焊接,前两次在焊接过程中并没有发现裂纹。焊接完毕,等待半天或者一天后,才对焊口进行回火热处理。待热处理温度冷却后,进行射线无损探伤,发现底片上有较多裂纹,清晰可见,最长的可达150mm;而后两次焊接,在氩弧焊打底时就发生了裂纹,后经打磨处理再次焊接,仍然产生裂纹,后多次处理焊接,仍无法消除。

通过现场分析,初步认为产生裂纹的原因如下:

(1)预热时,履带加热器绑扎不规范。

(2)热处理与焊接完毕之间的时间间隔太长。

(3)硅酸铝针刺毯保温不规范。

3.5 环境分析

该项目临近海边,焊接施工过程中湿度、温度及风速将对焊接结果可能影响比较大,为此有必要进一步分析。

湿度:经分析项目其他地方有该材质焊接成功的案例,故可排除了潮湿造成产生裂纹的原因。

温度:该项目地处福建,施工环境温度在5℃以上,并不会对此类合金钢焊接产生影响。

风速:焊接过程在厂房内焊接,风速比较小,消除了风速对焊接接头产生影响。

因此,通过上述一系列分析,初步认为产生裂纹的原因主要是人员、预热和热处理环节:

(1)热处理人员没有进行相关培训,缺乏的操作经验。

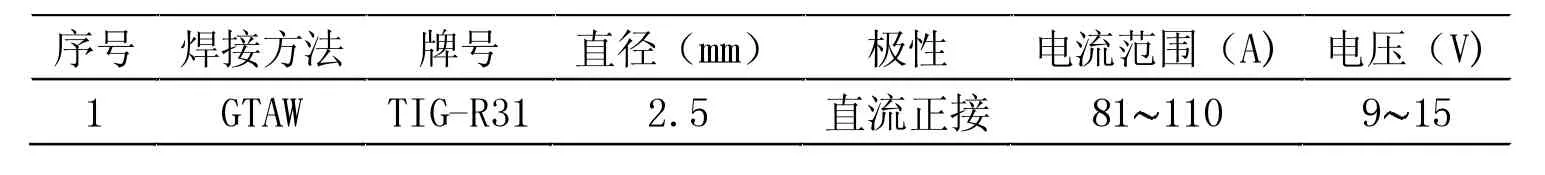

表4 焊接参数表

(2)法兰侧没有进行预热。

(3)焊接完毕后与热处理时间间隔太长。

4 解决问题

根据上述原因,重新调整焊接工艺:在平台上组合焊接,先采用法兰与管道短节焊接在一起,然后再与阀门、管道安装连接,调整熟悉焊接操作的焊接人员,并进行相关热处理设备。

按DL/T 819-2010《火力发电厂焊接热处理技术规程》中的要求[1],采用柔性陶瓷电阻加热,将焊口两侧的管道和法兰都绑扎履带式加热器,并采用完好的硅酸铝针刺毯将履带式加热器包裹起来并绑扎牢固。后用硅酸铝针刺毯将整个法兰包裹起来并绑扎牢固,这有助于保证管道和法兰的预热温度快速上升。

焊接前控制预热温度为200~300℃,当采用钨极氩弧焊打底时,按下限温度降低50℃预热,过程中始终控制温度在150℃以上(也可在200℃以上)。热处理操作人员要始终监控热处理设备参数,并随时与焊接人员保持联系,若出现温度下降至150℃以下,应该立即停止焊接。

在预热温度没有达到150℃之前,先对焊口进行点焊固定,发现所有焊点都产生了裂纹。待预热温度达到150℃后,把所有的固定焊点清理至没有裂纹为止,然后开始采用氩弧焊开始焊接。施焊过程中,采用手持式测温枪定时、分区、多点对焊口进行测温,测温时主要是测量坡口钝边处的温度,确保达到150℃上方可焊接。在精确、双重操控之下,打底层再没有出现裂纹。其焊丝采用TIG-R31。具体焊接参数见表4。

打底结束后,反复检查确认没有裂纹后,采用氩弧焊填充盖面。焊接完毕后,再次持手电筒轮流检查,仍然未发生裂纹,因此证明此方法可以满足上述焊接要求。

在确认没有裂纹后,立即拆除预热履带式加热器,改换成热处理履带式加热器,并将热电偶和硅酸铝针刺毯也绑扎固定牢固。

按规范要求[1],管径/壁厚>15,项目采用柔性陶电阻加热进行热处理,加热宽度从焊缝中心起每侧为200mm。焊接热处理的保温宽度从焊缝中心算起,每侧比加热宽度增加了150mm,保温厚度为60mm。考虑管道外径为273mm,采用1 个热电偶。

热处理操作人员确认绑扎合格后,立即对焊口进行热处理。焊接完毕与焊后回火热处理之间不再有时间间隔。

热处理完毕后,经射线无损探伤,确认此焊口为一级合格,无裂纹,成功效果明显。

5 总结

因此,12Cr1MoV 和中碳钢35CrMo 异种钢产生裂纹的原因总结如下:

(1)焊接管理人员对热处理未予以重视,缺乏对热处理对焊接接头的重要性认识。

(2)预热时没有对法兰侧进行预热。

(3)焊接接头放置时间太长,没有及时热处理。即:焊接完毕后,不再等焊口冷却应立即进行热处理。

(4)保温作用的硅酸铝针刺毯,没有按要求绑扎牢固。

6 结束语

通过该项目焊接分析,施工现场要加强对焊接热处理重视,需要消除习惯性的思维逻辑。

常规钢焊接接头按要求进行热处理,基本上不会产生缺陷的现象,但对异种钢焊接时尤其要提高警惕,特别是与中碳钢连接的焊接接头,它对产生焊接裂纹起到了关键性作用;同时还需把控焊接方法与施工流程之间的时间间隔。