坑槽冷补材料的疲劳损伤本构模型分析

2021-01-23方志河张家伟

张 倩 ,方志河 ,张家伟

(1.西安建筑科技大学 土木工程学院,陕西 西安 710055;2.西安建筑科技大学 陕西省岩土与地下空间工程重点实验室,陕西 西安 710055)

从沥青路面的使用性能来看,其具有抗滑、耐磨、通车快、表面平整和噪音低等优点;就后期养护及维修而言,同样具有极大的经济性与便捷性[1]。因而,沥青路面逐步发展为主流的路面结构形式。与此同时,沥青路面在外界环境和行车荷载的耦合作用下易产生坑槽病害,该病害的出现严重影响行车安全与舒适[2]。因此,应及时对其进行修补。相较于热拌沥青修补料,冷拌沥青修补料因其使用时无需加热,对天气和环境的要求较低,且其修补过程无需复杂施工机械,已逐渐成为了坑槽修补的主要原料[3]。

众多试验表明,沥青路面坑槽修补后易出现再次破坏,重复荷载引起的疲劳累积损伤是其二次破坏的主要原因。为深入了解沥青路面的疲劳损伤,不少学者借助疲劳损伤的本构模型来对其进行研究,取得了有益的进展。郑健龙[4]从疲劳损伤的基本理论出发,基于强度-疲劳寿命方程建立了沥青混合料的疲劳损伤模型,分析了沥青混合料的疲劳破坏过程。张俊[5]在Burgers黏弹性模型上,根据损伤力学应变等效原理,建立了沥青混合料黏弹塑性损伤本构模型,同时进行间接拉伸疲劳试验验证该模型。C.L.Chow[6]在损伤效应张量基础上,导出与损伤耦合的弹塑性本构方程,并通过对拉伸试样进行循环次数的预测和测试,验证了损伤模型的有效性。林沁[7]通过提出一种符合实际疲劳损伤机理的混凝土疲劳损伤演化方程,得到其疲劳本构模型,并将提出的本构模型应用于数值计算,使其具有实用性价值。Kim D G[8]利用冯米塞斯等效应力/应变概念,建立了描述剪切或拉伸疲劳载荷下水泥-骨料界面疲劳蠕变响应的通用损伤模型。梁俊松[9]通过引入疲劳损伤本构模型以描述混凝土材料在疲劳荷载作用下的劣化过程,并与相关疲劳试验数据进行对比。

综上所述,诸多研究对混合料的疲劳损伤进行了系统的分析,但单独针对坑槽修补冷补料的损伤研究较少,这为本论文的研究指明了方向。基于此,本论文在已有疲劳研究的基础上,针对修补坑槽结构的受力特点,推导了坑槽修补冷补料的疲劳损伤演化方程,并通过两种坑槽修补料疲劳试验对模型计算结果进行了验证。

1 材料基本性质

在前期试验中,借鉴沥青混合料马歇尔设计方法确定了环氧丁苯胶乳(SBR)改性乳化沥青冷补料的级配,确定了最佳油石比为7.52%。外加剂则选用普通硅酸盐水泥P.O 42.5和通过0.075 mm集料筛孔的白色生石灰粉末。通过马歇尔试验确定了水泥添加量为3.5%,生石灰添加量为1.5%。设计的冷补料材料参数及相关路用性能指标见表1。

表1 坑槽修补冷补料的基本性能

2 疲劳损伤本构关系的推导与验证

2.1 损伤演化方程

在周期性循环荷载作用下,疲劳损伤的发生往往是由每个循环周期中微小且不可逆的损伤累积作用而引起,对于沥青混合料这种典型的粘弹塑性材料而言,其影响尤为显著。假定沥青混合料在周期性循环荷载作用下的疲劳损伤与每个循环周期荷载作用下所引起的微观塑性损伤有关,进而建立与周期性荷载循环作用次数相关的疲劳损伤方程。

参考文献[10]中材料的损伤演化率可表示为式(1):

为能较为准确地描述材料在荷载作用下的损伤行为,损伤变量的选取至关重要。经过仔细考虑,选取由表征材料宏观不可逆的累积塑性应变所得到的损伤变量来描述材料的损伤行为,材料的自由能密度函数为

式中f为材料的自由能密度函数;σ为材料所受到的应力;E为材料的弹性模量;Dl为荷载作用下材料的损伤变量;ρ为材料密度;γ为与荷载作用损伤变量Dl无关的参数。

材料的自由能密度函数与荷载作用下的损伤耗能率之间有一定的关系,可以通过数学计算求得两者的关系,具体表达形式为

参考以往研究,可假定材料的微观塑性应变与有效应力之间呈幂指数关系,通过添加相关参数使其形成等式。与此同时,鉴于沥青混合料本身典型的粘弹塑性特征,其加载过程中塑性明显且呈现一定的硬化现象,故而通过引入硬化相关参量ψ对应力进行修正,以使计算结果更符合材料实际受荷响应,且假定ψ是循环应力幅值σf=σmax-σmin和循环加载次数N的幂函数。这样不仅使计算得到简化,而且计算结果与精度均能达到要求。微观塑性应变速率的方程可表示为

式中εp'为荷载作用下材料的微观塑性应变速率;F为构件上所施加的荷载;σ'为荷载作用下材料的应力变化速率;a、b、λ为材料参数;σf为应力幅值大小。

将式(3)、(4)带入式(1)可得损伤演化率方程

对式(7)中参数进行简化,v 和 η 均为与有关的参数;其中 v=λ+2ζ,η=[(2κE)·Fλ]/λ。

由于一个荷载循环周期引起损伤变量的变化较小,可将一个循环周期内的损伤变量暂假定为一个常数。为能够对其进行求解,引入微积分思想,可以通过积分变换得到一个循环周期荷载作用下材料的损伤变量,具体表示形式为

周期性循环荷载作用下,材料从加载到失效,所对应的边界条件分别为N=0时,Dl=0;N=NE时,Dl=1。其中NE为材料发生疲劳失效时的荷载最大循环次数。

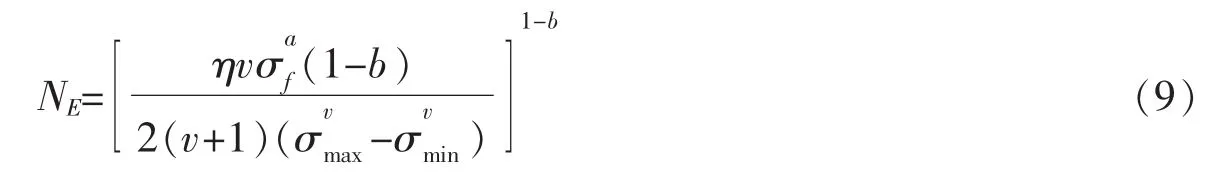

得到一个循环周期内材料的损伤变量后,结合周期性荷载作用下沥青混合料的边界条件,对式(8)进行积分,则可得到荷载作用下材料的疲劳寿命为

通过试验及有限元模拟可以得到材料的疲劳寿命。因此,可将材料疲劳寿命作为已知量代入含损伤变量的式中,这样不仅可减少为求得材料参数所需进行的试验,而且可避免一些参数在试验中不易得到的情况。通过方程的变形转换,将大量参数以疲劳寿命NE表示,沥青混合料疲劳损伤演化方程可表示为

则沥青混合料疲劳受荷作用下的应力应变本构方程如

2.2 试验分析与模型验证

通过室内试验分别成型水泥-环氧SBR改性乳化沥青混合料试件与石灰-环氧SBR改性乳化沥青混合料试件,并对其进行疲劳试验。试件长×宽×高尺寸为250 mm×50 mm×50 mm,支座跨距为200 mm。考虑到沥青路面发生疲劳破坏时的环境特点,试验温度取15℃,波形选择无时间间歇的偏正弦波,频率为10 Hz。

进行疲劳试验加载前应先进行静力加载破坏试验,以确定小梁的破坏荷载,进而由应力比确定疲劳加载试验所施加的荷载大小。静力加载条件下,4组水泥-环氧SBR改性乳化沥青混合料小梁试件的极限承载力、弯拉强度和弯曲劲度模量的均值分别为240 N、0.576 MPa和5.73 MPa,4组石灰-环氧SBR改性乳化沥青混合料小梁试件的极限承载力、弯拉强度和弯曲劲度模量的均值分别为 280 N、0.672 MPa和 1.68 MPa。应力比大小对于小梁疲劳寿命值有重大影响,选取的应力比数值需要最大程度上反映出车辆荷载对路面材料的破坏。经综合考虑,选择应力比为0.3,疲劳试验所施加荷载的大小分别为72和84 N,疲劳试验的装置如图1所示。

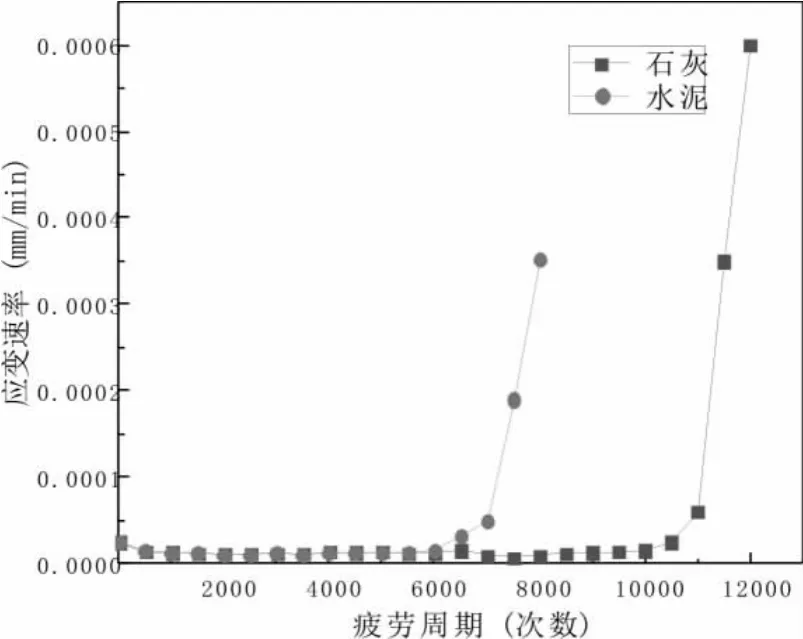

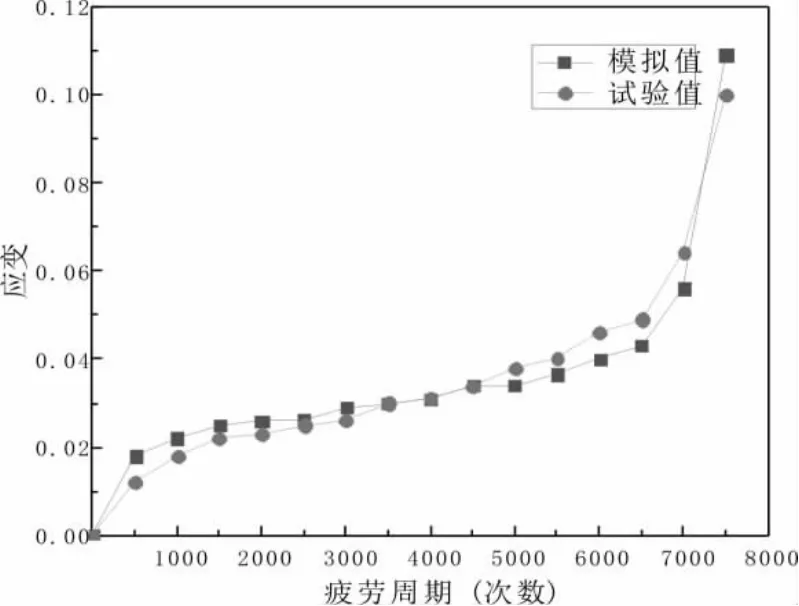

将疲劳试验得到的数据进行分析、提取和转化,最终得出应变与疲劳循环次数的关系。为验证前文建立的沥青混合料疲劳受荷作用下应力应变本构模型的正确性,采用由七维高科有限公司开发的1stOpt6.0对两种材料的疲劳试验数据进行回归分析。采用该软件的主要优势在于不需要在迭代过程中给出初始值,而是由软件随机给出,而后运用其算法得到最优解。运用1stOpt6.0进行非线性拟合时的具体步骤为:将沥青混合料本构模型以函数形式输入软件;以沥青混合料小梁疲劳试验数据作为变量,包括小梁疲劳寿命和疲劳过程中的应变;选择软件默认的麦夸特 (Levenberg Marquardt)算法进行模拟计算。将拟合得到的结果与试验数据进行对比分析,结果见图2~3。

图1 疲劳试验加载装置

图2 应变随疲劳循环周次的变化特点

图3 应变速率随疲劳循环周次的变化特点

由图2和图3可以看出,对于两种材料而言,随着疲劳荷载循环次数的增加,均经历了减速疲劳阶段、等速疲劳阶段和加速疲劳阶段的三阶段疲劳,各阶段分明程度与所用材料亦有很大关系。出现这三个阶段的主要原因为加载的初始阶段,小梁混合料本身存在的初始缺陷(如微裂纹、微孔隙等)使得加载初期应变变化速率较大;而后,随着初始缺陷所造成的影响逐步稳定,应变变化速度随疲劳循环次数的增加逐步减小,直至达到一个稳定期,即进入等速疲劳阶段,且稳定期占据整个疲劳破坏过程相当长的一部分时间;随着损伤的积累,达到一定循环次数后应变速率急剧增加,而后材料发生破坏。从开始加载至荷载循环500次左右,两种材料试件均处于减速疲劳阶段;疲劳荷载循环500次到6 500次,水泥-环氧SBR改性乳化沥青混合料试件处于等速疲劳阶段;疲劳荷载循环500次到10 500次,石灰-环氧SBR改性乳化沥青混合料处于等速疲劳阶段;疲劳循环6 500到7 500次,水泥改性乳化沥青发生疲劳破坏;疲劳循环10 500次到12 000次,石灰改性乳化沥青混合料发生疲劳破坏。数据分析表明水泥改性乳化沥青混合料与石灰改性乳化沥青混合料疲劳寿命差距的拉大是从进入等速疲劳阶段开始,主要原因可能是由于石灰较水泥能更好地填充沥青混合料孔隙之内,进而形成对沥青混合料的加强作用,从而在一定程度上提高沥青混合料的性能。

由图4~5可以看出,无论是水泥改性乳化沥青混合料还是石灰改性乳化沥青混合料,通过本文建立的沥青混合料疲劳受荷损伤本构模型拟合得到的结果与试验值吻合良好,相关系数在0.98以上。这样的结果表明所建立的疲劳损伤模型具有一定的实用价值,其应用不像一般经验模型那样存在局部区域性限制。同时,在减速疲劳阶段进入等速疲劳阶段和等速疲劳阶段进入加速疲劳阶段的转折点附近,本构模型出现了计算数值与试验数据相偏离的情况,这是因为所建模型未能全面考虑在过渡阶段沥青混合料本身性能的变化对其性能所造成的影响。但总体上并不影响模型的准确度,仅在过渡段发生较小偏差。对于水泥改性沥青混合料而言,由于其本身疲劳寿命较短,所以偏离较明显。

3 结论

本文从坑槽修补材料疲劳损伤本构关系入手,针对修补的坑槽结构受力特点,选取水泥-环氧SBR改性乳化沥青混合料与石灰-环氧SBR改性乳化沥青混合料进行疲劳试验验证,分析所推导坑槽修补冷补料疲劳损伤演化方程适用性,得到以下结论。

图4 水泥-环氧SBR改性乳化沥青混合料本构模型拟合结果

图5 石灰-环氧SBR改性乳化沥青混合料本构模型拟合结果

(1)基于损伤力学所建立的疲劳受荷损伤模型,通过非线性拟合得到模型参数,借助软件实现模型计算,所得到的计算结果与试验曲线基本符合。

(2)在应力比为0.3作用下,冷补沥青混合料疲劳时程曲线的减速和加速疲劳阶段相对短于等速疲劳阶段,沥青混合料疲劳寿命的差距主要来自于等速疲劳阶段的长短。

(3)在应力比为0.3作用下的沥青混合料试件,所建立的沥青混合料疲劳受荷损伤本构模型拟合得到的结果与试验值吻合良好,相关系数均在0.98以上,有利于进一步深入了解沥青路面的破坏机理。

(4)与水泥相比,石灰能更好地填充于沥青混合料孔隙之内,进而提高沥青混合料的性能。因而,石灰改性乳化沥青混合料能更好地抵抗车辆荷载作用下的沥青路面的疲劳破坏。