水泥和固化剂稳定铁尾矿砂用于公路底基层的研究

2021-01-23乐旭东曾武华黄凌君张仁巍

乐旭东 ,曾武华 ,黄凌君 ,张仁巍

(1.三明学院,建筑工程学院 福建 三明,365004;2.工程材料与结构加固福建省高等学校重点实验室(三明学院),福建 三明,365004)

铁尾矿是铁矿石经选矿后的产生的固体废弃物,是我国产量最大、利用率最低的工业固体废弃物[1]。随着我国钢铁工业的迅速发展,铁尾矿的排放量逐年增加,目前我国的铁尾矿存量在75亿t以上,且以每年5亿t的速度快速增长[2],铁尾矿的存放需要占用大量土地资源,并对周围环境和人民生活造成很大影响。近年来,我国十分重视铁尾矿资源的二次利用,尤其是将铁尾矿替代砂石料应用于道路工程的建设,不仅可以消耗大量的铁尾矿,还能节约自然资源,保护生态环境,具有良好的社会效益和经济效益[3]。

国外对铁尾矿作为建筑材料的研究和应用起步较早,美国明尼苏达州在20世纪50年代就开始将铁尾矿应用于市政道路建设,目前美国已有半数的自治州将铁尾矿应用于道路建设当中,实践表明,铁尾矿作为路基填料具有强度高、耐久性好的特点[4]。与国外相比,我国对铁尾矿作为路用材料的应用研究较晚,但近年来也取得了较多研究成果,例如,王绪旺[5]对铁尾矿砂作为半刚性路面基层材料的抗冲刷性能进行研究,结果表明:为满足半刚性路面基层混合料的抗冲刷要求,水泥使用比例不应少于7%;吕邵伟等[6]对铁尾矿砂的静力特性和动力特性进行研究,发现粒径分布是决定铁尾矿砂力学性质的主要因素,通过掺入纤维可有效改善铁尾矿砂的力学性能;王一峰等[7]对土凝岩改良铁尾矿砂的路用性能进行了正交试验研究,分析了土凝岩掺量、压实度、养护龄期等因素对材料抗压强度的影响,并得到了满足二级及二级以下公路基层材料强度要求的最佳配合比。

目前国内多采用水泥对铁尾矿砂进行固化作为道路基层材料,但水泥的干缩和温缩系数较大,掺量过大易导致固化体开裂,使材料的抗压强度及抗渗、抗冲刷性能降低,影响道路的使用寿命。土壤固化剂是一种性能优良的土工复合材料,具有固化速度快、强度增长稳定、收缩量小等特点,在国外土壤固化技术已经得到了广泛的推广应用,我国近年来也十分重视土壤固化剂的研究与应用,并取得了一定成果[8],但采用土壤固化剂对铁尾矿等固体废弃物进行固化的研究还比较少。本文采用水泥和粉状无机类固化剂对铁尾矿砂进行加固,通过一系列配合比试验和路用性能试验,对比单掺水泥或固化剂以及二者复掺对铁尾矿砂的加固效果,探讨水泥与固化剂稳定铁尾矿砂作为公路底基层材料的路用性能,为实现铁尾矿砂的资源化利用提供一定的技术基础。

1 试验材料与方案

1.1 试验材料

1.1.1 铁尾矿砂

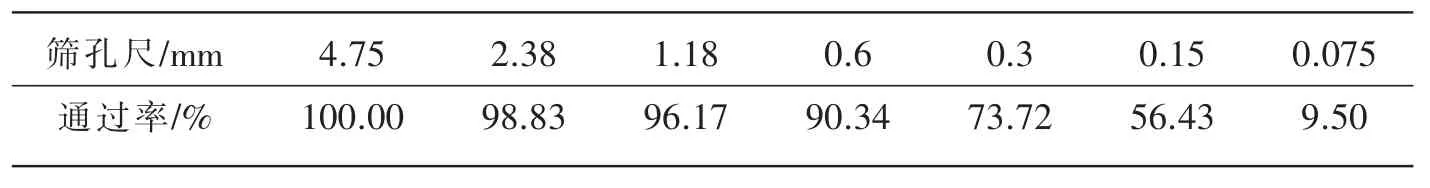

试验所用铁尾矿砂产自河南省舞钢市,化学成分见表1,根据《公路土工试验规程》(JTG E40-2007)[9]进行筛分试验,试验结果见表2,就其颗粒大小及颗粒组成而言,该铁尾矿砂属于含细粒土砂,依据《公路路面基层施工技术细则》(JTG/T F20-2015)[10]的规定,该铁尾矿砂满足作为二级及二级以下公路底基层材料的要求。

表1 铁尾矿砂氧化物含量/%

表2 铁尾矿砂颗粒组成

1.1.2 水泥与固化剂

试验所用水泥为天瑞牌42.5普通硅酸盐水泥,初凝时间155 min,终凝时间265 min,抗压强度46.5 MPa,抗折强度10.3 MPa。固化剂为洛阳某厂家生产的粉状无机类固化剂,初凝时间215 min,终凝时间295 min,抗压强度43.5 MPa,抗折强度9.6 MPa。该固化剂是以硅酸盐水泥及其它活性材料为主要成分,并配入各种激发剂、保水剂及高分子聚合材料等外掺剂,能够改善土壤的空间结构和分子结构,有效提高土壤的力学性能及耐久型性能。

1.2 试验方案设计

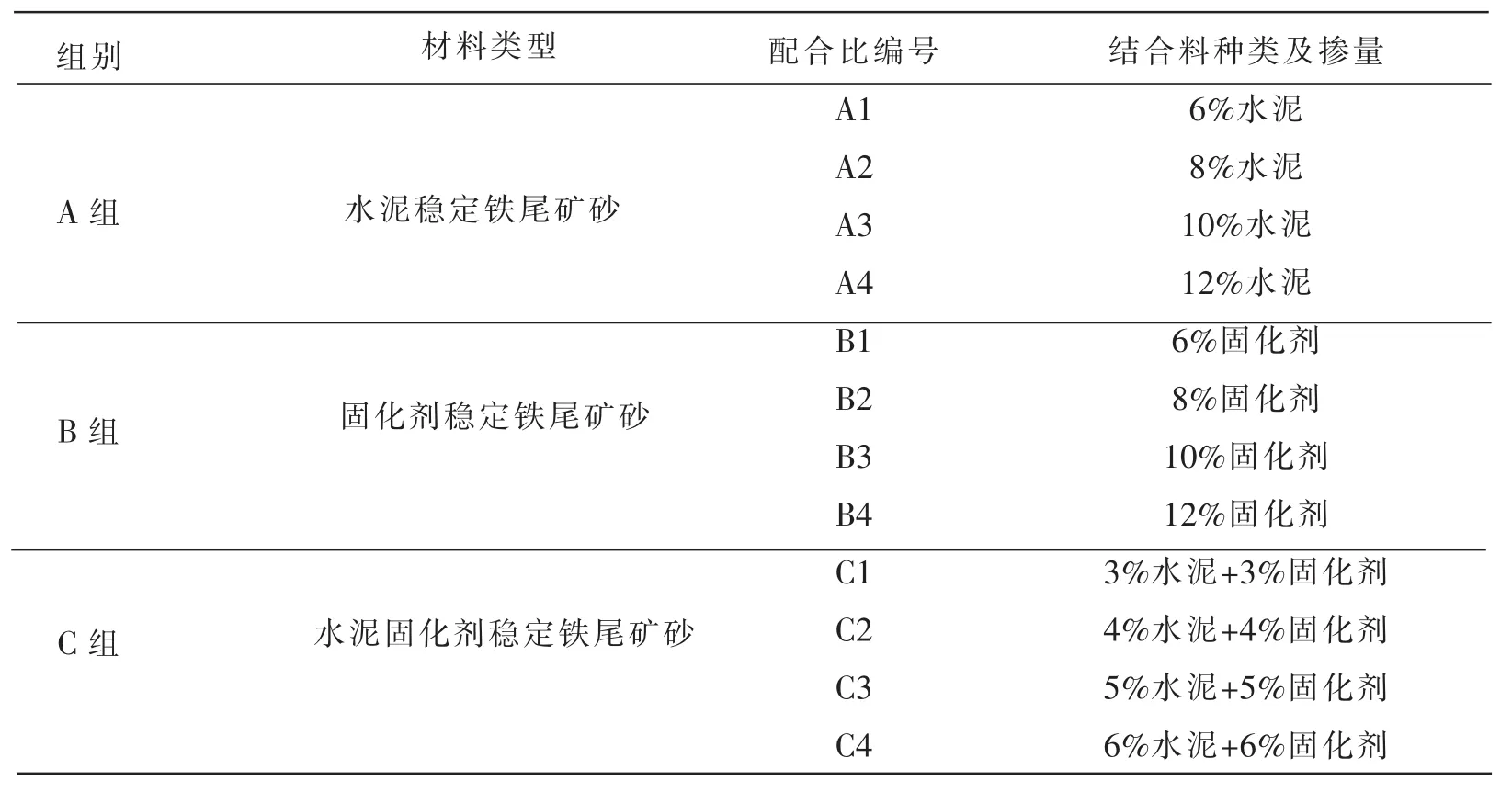

为研究水泥与固化剂对铁尾矿砂的加固效果,分别采用水泥与固化剂单掺以及二者等比例复掺的形式进行试验,根据工程实践经验及国内外的相关研究成果,拟定结合料总掺量为6%、8%、10%、12%,掺量按占干燥集料质量计,配合比设计见表3。

表3 水泥和固化剂稳定铁尾矿砂配合比设计

分别对以上各组配合比材料进行击实试验及7d无侧限抗压强度试验,并根据试验结果,选择出各类型材料满足技术、经济要求的最佳配合比,进行延迟试验及水稳定性试验。

1.3 试验方法

1.3.1 击实试验

击实试验按照《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)[11]的要求进行,采用甲类击实方法,击实桶容积997 cm3,击实锤重4.5 kg,平均单位击实功为2.687 J,分5层进行击实,每层击实27次。

1.3.2 无侧限抗压强度试验

根据《公路路面基层施工技术细则》(JTG/T F20-2015)对无机结合料稳定材料作二级及二级以下公路底基层的材料的压实标准,试件按93%压实度制作。采用静压法成型直径50 mm、高50 mm的圆柱体试件,每组6个,试件成型后在标准养生条件下进行养护(温度(20±2)℃,相对湿度≥95%),养生期最后一天将试件浸泡于(20±2)℃的水中,最后用压力机进行无侧限抗压强度试验。

1.3.3 延迟试验

在道路施工过程中,从材料拌和完成到摊铺碾压需要一定的时间间隔,间隔时间越长,材料的强度下降越明显[12]。根据相关规范要求,无机结合料稳定材料在进行生产配合比设计时,应进行不同成型时间条件下的混合料强度试验(延迟试验),并根据设计要求确定容许延迟时间。

延迟试验按《公路路面基层施工技术细则》(JTG/T F20-2015)的要求进行,混合料在完成拌和后,分别在自然条件下静置0、1、2、3、4、5 h后进行试件成型,标准养生7 d后进行无侧限抗压强度试验,从而得到不同延迟时间下,混合料强度的变化曲线以及满足设计强度要求的容许延迟时间。

1.3.4 水稳定性试验

由于长期降水及地下水位上升等原因,道路基层与底基层常常处于饱和状态,水的浸入将影响材料的强度及耐久性,因此对材料的水稳定性进行评价十分必要[13]。水稳定性试验按无侧限抗压强度试验的要求制作试件,试件分别养生7、28、60、90 d,每组龄期分别进行标准养生和提前浸水1 d的无侧限抗压强度试验,根据试验结果计算出水稳定系数,其值为试件饱水后的无侧限抗压强度与正常养生状态下的无侧限抗压强度之比。

2 配合比设计试验结果分析

2.1 击实试验结果分析

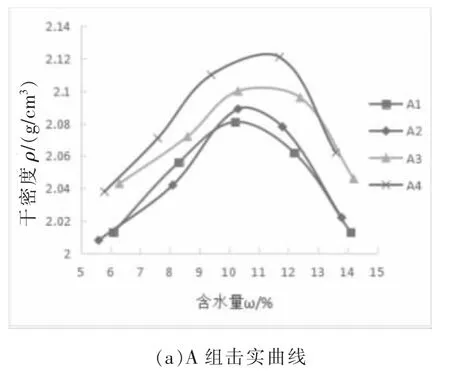

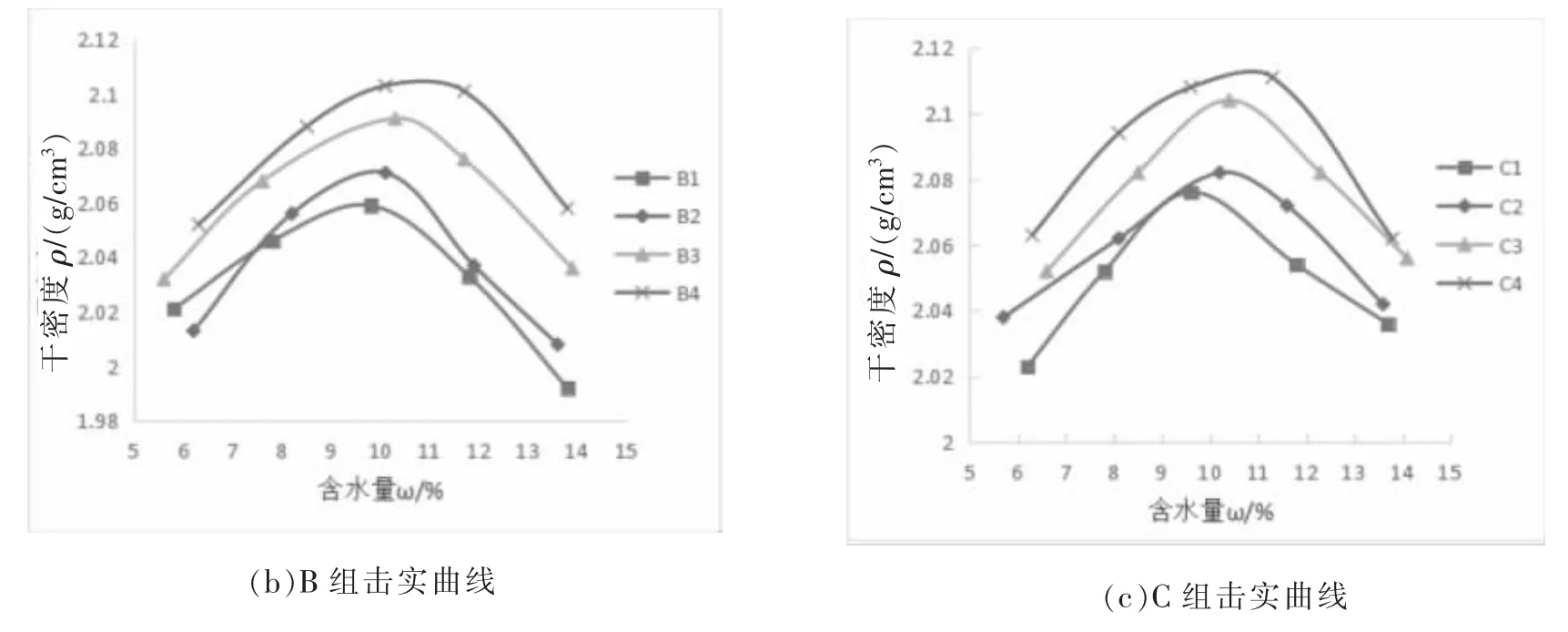

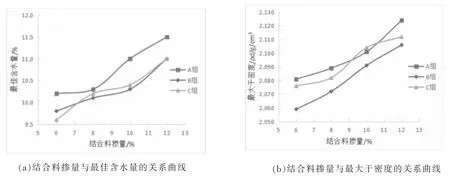

按表3的配合比设计进行击实试验,得到各组配合比的击实曲线如图1所示,并根据击实试验结果绘制出结合料掺量与最佳含水量和最大干密度的关系曲线如图2所示。

由图1中可以看出,A组的击实曲线变化趋势较陡,随着含水量变化其干密度变化较大,而B组和C组的击实变化曲线相对比较平缓,说明掺入固化剂后,混合料的水敏感性有所减弱,可击实区域变宽,有利于现场施工控制[12]。

图1 各组配合比击实曲线

由图2(a)可见,各组配合比的最佳含水量随着结合料掺量的增加均呈现明显增大的趋势,这是因为结合料掺入后发生水化反应会消耗水,掺量越大消耗的水越多;由图2(b)可见,随着结合料掺量的增加,各组配合比的最大干密度也有所增大,说明结合料的掺入提高了铁尾矿砂的压实性,水化产物的增加能够使土粒间的联结更加紧密,有利于增强材料的密实程度。在结合料掺量相同的情况下,A组的最佳含水量高于B、C组,从侧面反映出固化剂在前期水化速度较慢,初凝时间较长,有利于延长施工时间,便于施工控制;掺加水泥的A、C组最大干密度相近,并且略高于单掺固化剂的B组,说明掺入水泥有利于提高混合料的密实程度。

图2 结合料掺量对最佳含水量及最大干密度的影响

2.2 7d无侧限抗压强度结果分析

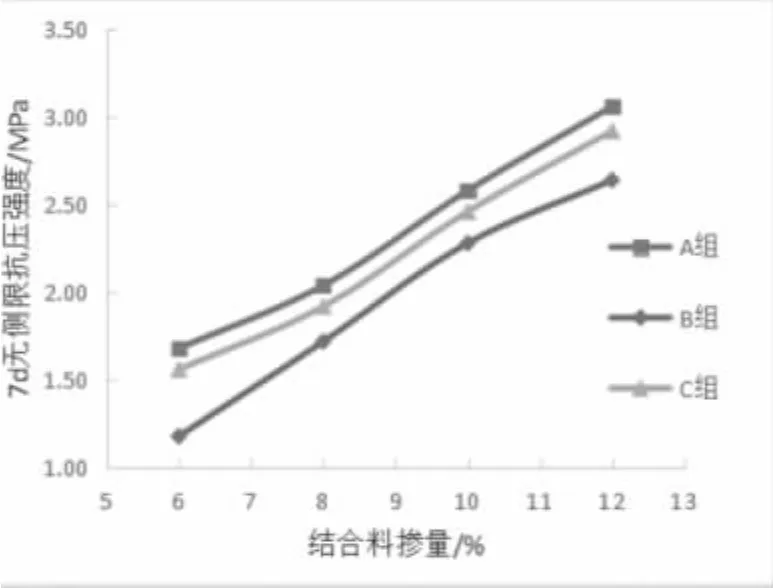

按照表3的配合比设计进行7 d无侧限抗压强度试验,结果如图3。可以看出,材料强度随着结合料掺量的增加而增大,固化剂及水泥在初期与水发生水化反应产生凝胶,使分散的铁尾矿颗粒产生联结,形成骨架结构,而结合料掺量越大,水化产生的凝胶越多,铁尾矿颗粒间的联结就更加紧密,骨架越牢固,材料强度越高[14]。而在结合料掺量相同的情况下,A组的7 d无侧限抗压强度最高,说明水泥对铁尾矿砂的早期加固效果要优于固化剂,主要原因是水泥在养生前期水化反应较快,有利于提高材料的早期强度;C组的7 d无侧限抗压强度略低于A组,但明显高于B组,这是因为水泥早期水化后为固化剂提供了碱性环境,激发了固化剂中的活性物质[15],加快了材料强度的增长。

从图3中可以看出,当结合料掺量大于10%时,三组材料的7 d无侧限抗压强度均满足二级及二级以下公路底基层材料的强度要求(Rc,7d,0.93>2.0 MPa)。综合技术、经济等因素,选择结合料总掺量为10%的配合比作为最佳配合比,进行进一步的材料性能对比试验。

对三组材料的7 d无侧限抗压强度与结合料掺量进行线性拟合,得到拟合方程如下

A 组:Rc=0.236ω +0.223,R2=0.9938;

B 组:Rc=0.229ω -0.086,R2=0.9922;

C 组:Rc=0.246ω +0.020,R2=0.9979;

式中Rc代表无侧限抗压强度;ω代表结合料掺量;R2代表相关性系数

从线性拟合方程中可以看出,7 d无侧限抗压强度与结合料掺量的相关性系数R2均超过了0.99,说明二者存在密切的线性正相关关系,材料的强度随着结合料掺量的增加而线性增大,在实际应用中,该类材料的抗压强度可控性较好,可通过调整结合料的掺量,有效地调节混合料的强度[16]。

图3 7 d无侧限抗压强度试验结果

3 延迟试验结果分析

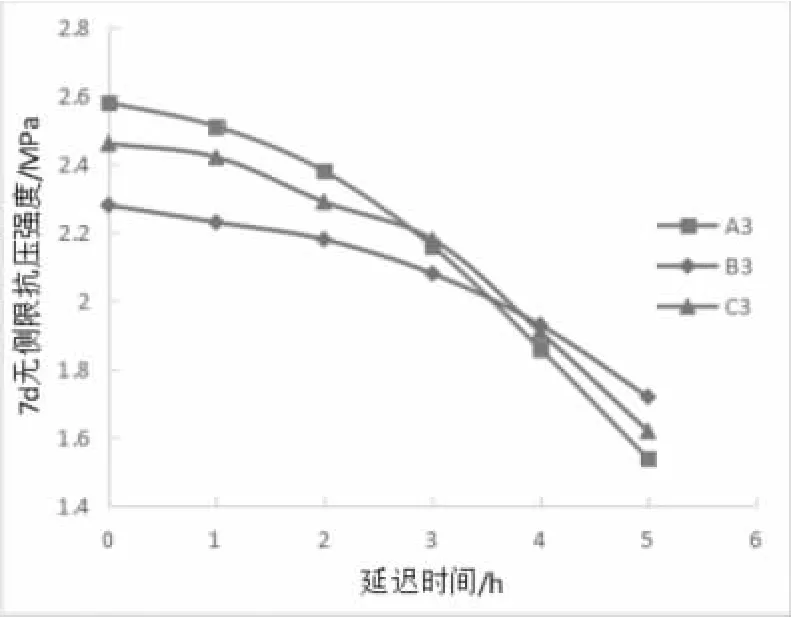

按照规范要求,对三组材料分别进行0~5 h的延迟试验,根据试验结果绘制出延迟时间与各配合比抗压强度的关系曲线,如图4所示。从试验结果可以看出,随着延迟时间的增长,各组材料的强度均有所下降,在延迟的前2 h,各组材料的强度下降幅度均较小,A3组材料在延迟2 h后强度下降幅度明显增大,B3、C3组材料在延迟3 h后,强度下降幅度也明显增大,这是因为在延迟一段时间后,水泥和固化剂先后进入了初凝状态,水化反应加剧,产生大量的水化产物并开始与铁尾矿砂产生胶结,再次压制成型后破坏了水化产物与铁尾矿砂的胶结作用,使材料的强度大幅下降。固化剂的初凝时间比水泥晚,因此掺入固化剂能够有效地降低延迟效应对混合料强度的影响。

从图4中可以看出,在延迟3 h时,各组材料的强度均能满足设计要求,可确定这三组配合比的容许延迟时间为3 h,为保证材料强度满足设计要求,在施工中应尽量控制材料的延迟碾压时间,不应超过容许延迟时间。

图4 延迟时间与抗压强度的关系曲线

4 水稳定性试验结果分析

4.1 无侧限抗压强度试验结果分析

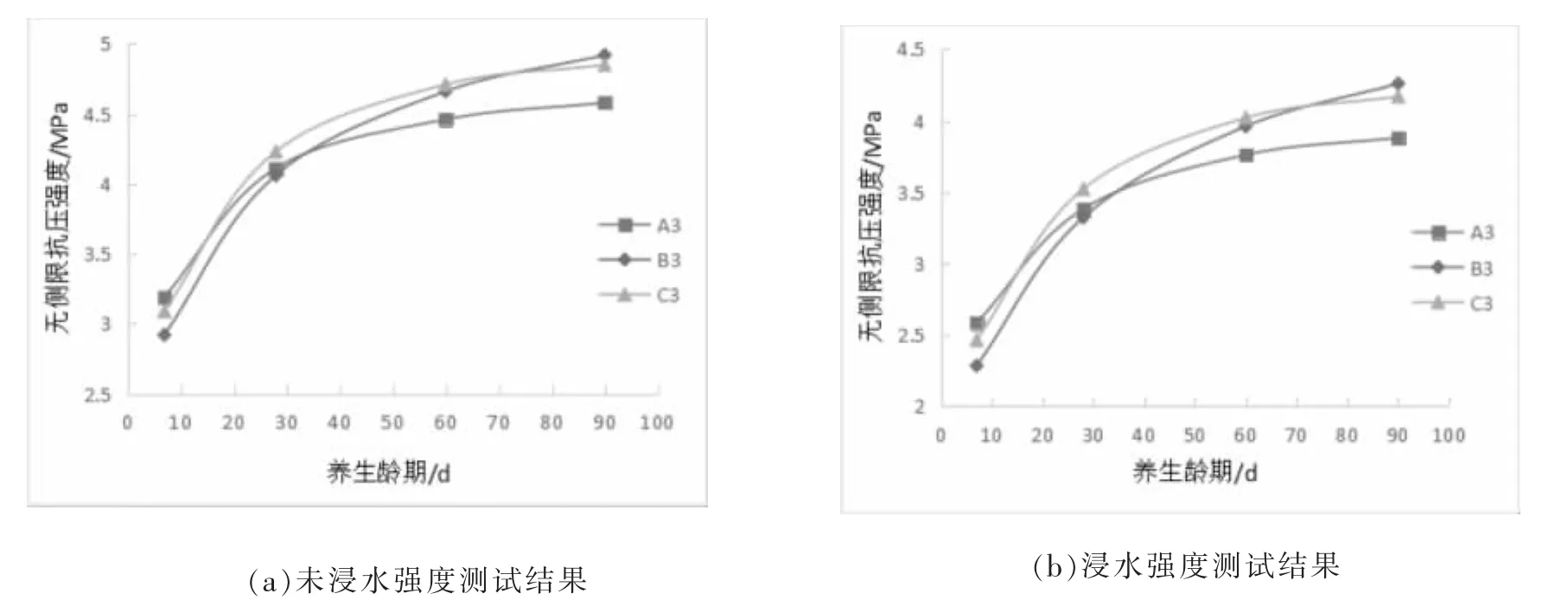

对A3、B3、C3组材料分别养生7、28、60、90 d后,进行浸水与未浸水的无侧限抗压强度试验,强度测试结果见图5。可以看出,材料的强度随着养生龄期的延长而增大,且养生前期强度增长较快,三组材料的7d的未浸水强度均达到90 d强度的60%以上,28 d未浸水强度达到90 d强度的80%以上,说明养生初期结合料水化反应速度快,能够迅速提高材料的抗压强度,有利于缩短施工养护时间,加快施工进度,但在施工中应注意加强材料的前期养护,确保材料强度的增长。

图5 无侧限抗压强度测试结果

对三组材料进行对比,A3组的7 d强度最高,但后期强度增长速度缓慢,60、90 d强度明显低于B3、C3组;B3组的7、28 d强度为三组最低,但后期强度增长较快,90 d强度为三组最高;C3组的7 d强度略低于A3组,28、6 0d强度为三组中最高,90 d强度略低于B3组。主要原因是:水泥的早期水化反应较快,有利于混合料早期强度的形成,但随着龄期增长,水化产物逐渐减少,后期强度增长缓慢;固化剂前期水化反应速度不及水泥,但随着活性物质的持续释放,材料的中后期强度增长稳定;水泥与固化剂复掺后对铁尾矿砂进行加固,即保障了材料早期强度,也促进了材料中后期强度的提高。

4.2 水稳定性结果分析

根据强度试验结果计算出各组材料不同龄期的水稳定系数,绘制出水稳定系数与养生龄期的关系曲线,如图6所示。可以看出,各组材料不同龄期的水稳定性均接近或超过80%,说明该类材料的水稳定性较好,三组材料的水稳定性均随养生龄期的延长而增大,主要是因为随着养生龄期的延长,水化反应产生的凝胶逐渐增多,骨架逐渐趋于稳定,材料的耐水性能也不断提高[17],因此加强养生对材料的水稳定性提高有很大帮助。

对比三组材料,A3组养生7 d的水稳定性为三组中最高,且各龄期的水稳定性比较稳定,在80.9%~84.7%之间;B3组养生7 d的水稳定性为78.1%,为三组中最低,但后期增长快,90 d水稳定性达到86.6%,为三组最高;C3组的水稳定性随龄期增长相对稳定,在80.1%~86.0%之间。对比强度试验结果与水稳定性结果后发现,材料的水稳定性与强度之间存在一定的相关性,水稳定性随着材料强度的增长而提高。

图6 水稳定系数与养生龄期的关系曲线

5 结论

(1)水泥稳定铁尾矿砂、固化剂稳定铁尾矿砂及水泥固化剂综合稳定铁尾矿砂的最佳含水量与最大干密度都随结合料掺量的增加而增大,在结合料掺量相同的情况下,水泥能够使最佳含水量和最大干密度最大化。固化剂的掺入能够使材料的击实曲线变缓,增大了可击实范围,降低了材料的水敏感性,有利于施工控制。

(2)材料的7 d无侧限抗压强度均随着结合料掺量增加而增大,并且存在明显的线性正相关关系,证明该类材料有较好的强度可控性。结合料掺量为10%的水泥稳定铁尾矿砂、固化剂稳定铁尾矿砂及水泥固化剂综合稳定铁尾矿砂能够满足设计强度及经济性的要求,选为最佳配合比。

(3)三个最佳配合比的容许延迟时间均为3 h,为确保施工后材料的强度满足要求,应尽量缩短施工时间,保证在容许延迟时间内完成材料的碾压施工。固化剂的初凝时间较长,能够降低延迟效应对混合料强度的影响,有利于延长施工时间。

(4)材料的强度随着养生龄期的延长而增长,前期强度增长较快,后期强度增长逐渐减缓。水泥对材料前期的加固效果较好,固化剂能有效提升材料的中后期强度,二者复掺后材料各龄期的强度均比较好。

(5)材料的水稳定系数随着养生龄期的延长均有所提高,且水稳定系数与材料的强度之间存在一定相关性。掺入水泥的配合比在前期水稳定性较好,但随着养生龄期延长材料强度逐渐增长,掺固化剂的配合比水稳定性增长较快,对此类材料应加强前期的养护工作。