液压管路中连接头的磨粒流加工实验研究*

2021-01-22王景坡韦岚清袁巨龙

王景坡,凌 洋,杭 伟*,韦岚清,袁巨龙

(1.国营芜湖机械厂,安徽 芜湖 241000;2.浙江工业大学 特种装备制造与 先进加工技术教育部重点实验室,浙江 杭州 310014)

0 引 言

在各工业领域中所使用的阀体、管路连接头和过滤器等零部件中,广泛存在着相贯孔、交叉孔,及内部腔体形结构。

此类零件的内孔通常是通过钻头、刀具两次加工或电火花加工[1,2]制成,因此加工后的零件孔腔存在毛刺、电坑等缺陷。虽然通过人工打磨能够去除某些自由曲面及管道型腔等的毛刺,但受刀具尺寸、加工方式、加工空间的影响,零件二次加工效率低,产品一致性差。并且人工打磨对操作者的技能要求高,一旦操作失误,将导致零件毛刺增多,孔腔粗糙度提高甚至零件报废,进而导致零件在使用过程中通道堵塞,油液污染,对整个液压工作系统造成严重后果。由于此类零件工作环境极其恶劣,同时还要承载极端载荷,为保证其使用寿命和疲劳寿命,必须对其零件内表面进行光整加工,这已成为超精密加工领域迫切需要进行研究的重要课题[3]。目前,通过普通加工方法不能有效地改善管接头零件的表面质量,而磨粒流加工技术的出现,则为其提供了有效的解决途径[4-6]。

磨粒流加工技术原理是对混有磨粒的粘弹性体软性介质施加一定的压力,使得流体介质在零件的加工表面反复流动,以实现对零件的修整作用[7]。目前,磨粒流加工的运用已经日益成熟,该工艺已广泛用于机械零部件的精加工,如进排气管、增压腔、气缸头、涡轮壳体和叶片、花键、齿轮、制动器等[8]。

针对液压管路零件中连接头的相贯孔、交叉孔等结构,笔者选用典型的液压管路连接件(三通管和四通管)作为实验零件,设计磨粒流加工实验,着重探讨加工磨粒、零件材料因素对磨粒流加工效果的影响,为实际生产中管路零件内表面光整工艺提供技术支持。

1 磨粒流光整加工原理

磨粒流加工技术是将磨料放置在压力缸中,通过液压杆的上下往复运动,使得磨料被压入管道内部,磨料流出后通过磨料回收槽收集,并通过回收槽底部的蜗杆将磨料再次送入压力缸中,从而实现加工磨料的循环加工。

加工磨料通常由液相载体和固相磨粒混合而成。液相为具有流动性的粘弹性高分子材料,加工时紧紧包裹磨粒,为磨粒提供加工附着力。固相为硬质磨粒,其颗粒的形状大小在加工管道中的分布方式是随机的[9],与零件表面的接触方式也是随机存在。若把单颗磨粒看作是一把小刀具,则刀具切削部分的前角有可能是正前角、零前角或负前角,刀具的后角、主偏角、副偏角和刃倾角也呈随机分布状态。

磨粒流加工过程中,磨料中的磨粒在压力与流速的作用下与通道表面互相作用。切削作用伴随磨粒流挤压力而产生,若挤压力过小,磨粒只与通道表面相接触,工件只产生弹性变形却不能被去除;若磨粒以更大的力和刀具前角作用于通道表面,使工件表面凸起部分达到材料断裂极限,就会把工件表面微凸起部分去除,形成的切屑随抛光液被带走[10]。

磨粒流光整管道内壁加工模型如图1所示。

图1 磨粒流光整管道内壁加工模型

磨粒流加工时,将黏弹性流体介质视为硬质磨粒的载体,硬质磨粒与加工表面相互作用,此时的黏弹性流体介质可看作弹簧机构,能够缓冲磨粒与零件表面的过度碰撞,避免产生微裂痕。

在加工过程中,磨粒在挤压力的作用下,直接与通道表面产生相对滑移运动,使得磨粒与工件表面均匀不断地被磨损而消耗[11]。不过,在硬质磨粒与工件的硬度比不同的情况下,磨粒本身也会产生不同的磨损程度,故磨粒流加工也有不同的磨损性能,其加工是以微切削来达到微量光整加工的目的。

2 液压管路连接头磨粒流加工实验

2.1 实验零件

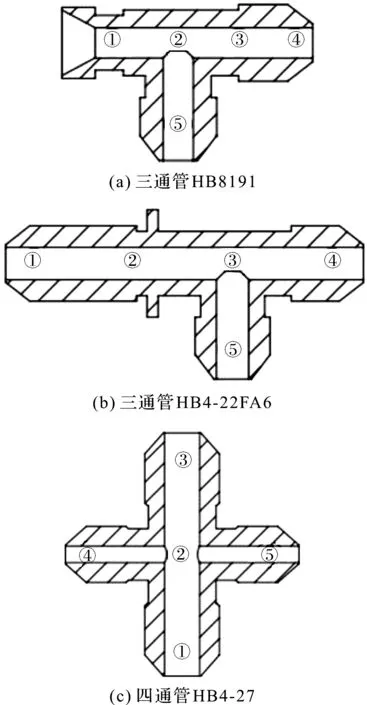

实验选取3种典型的液压管路连接头零件进行加工试验,分别为2种三通管和1种四通管。

实验零件参数如表1所示。

表1 实验零件参数表

由表1可知,由于零件材料具有高强度、耐磨损、耐腐蚀的特点,增加了其表面材料去除的困难。

实验选用零件如图2所示。

图2 实验选用零件

三通和四通管接头的管径小,内部狭窄,并且管道有交叉和相贯特征,因此难以使用传统的砂带和表面研磨抛光方式[12]对其进行光整加工。

蔡智杰等[13]使用磨粒流加工对电火花制孔的共轨微小孔进行了光整加工,结果发现抛光压强、磨料浓度及加工时间对孔道表面粗糙度的影响均为负效应;磨粒粒径大于148 μm时,对表面粗糙度的影响为正效应,粒径小于该临界值时,表现为对抛光效率的正效应影响;在最优的参数组合条件下,孔道表面粗糙度Ra由初始的1.31 μm降至0.20 μm。

李俊烨等研究了磨粒流加工非线性管零件,实验证明磨粒流加工确实可以明显改善非直线管零件的表面质量,从而提高非直线管零件的工作可靠性和使用寿命。

综上可知,通过普通加工方法不能有效改善多通管道零件的表面质量问题,采用磨粒流加工技术是一种行之有效的解决途径。

2.2 实验零件工装

笔者设计了一套工装,实现了零件加工时的固定和流道对接,实验零件工装如图3所示。

图3 实验零件工装

加工过程为:通过管接头的外螺纹连接至固定盘的螺纹孔内,固定盘反面留有磨料入口,加工时与抛光机磨料出口对接;然后在固定盘上方放置顶柱和压板,通过液压头压紧,最后设置加工参数,启动抛光机;此时压力缸通过上下挤压运动,将磨料压入管道内,通过管道交叉口时流进各支路管道,最后磨料流出后掉入底部回收,再次循环。

2.3 主要实验过程

首先需要根据零件材料特性,选择试验磨粒。由表1可知,试验所用零件材料分别为30CrMnSiA、1Cr18Ni9Ti、1Cr11Ni2W2MoV,材料都经过热处理,硬度较高,故笔者选择碳化硅、金刚石磨粒作为待测加工磨粒,两种磨粒都具有硬度高、导热性好、抗腐蚀等特性;结合现有磨粒流加工技术,设置好磨料浓度、载体粘度、磨粒粒径号等磨料参数。

试验时不考虑磨料体积被压缩的情况,根据如下式:

Q=V

(1)

(2)

式中:Q—管道出口流量;V—缸内磨料体积;r—管接头出口半径,mm;d—压力缸径,mm;v1—磨料速度,m/s;v2—压力缸进给速度,m/s;t—加工时间,s。

由此可求出磨料速度。

实验磨料加工参数如表2所示。

表2 实验磨料加工参数表

3 实验结果分析

零件加工完成后,笔者通过线切割方式将零件对半剖开,并使用超声波清洗机对零件的内壁进行清洗,以去除残余磨料及油污。

零件光整后剖开图如图4所示。

图4 零件光整后剖开图

观察图4可以发现,零件管道内壁在磨粒流光整后其表面的凹坑、划痕变淡,零件的转角毛刺、尖角等均得到了一定的修整,表面平滑有金属光泽。这是由于在加工过程中,在压力和速度的作用下,磨粒不断作用于管道内壁,内壁表面的突起、毛刺、划痕、尖角等都被磨粒微刃切屑去除,使得通道表面轮廓变得既平缓又精细。

3.1 加工磨料对粗糙度的影响

为了定量分析加工后的零件表面质量,笔者采用CHOTEST光学3D表面轮廓仪,对零件加工前后的同一区域的表面粗糙度进行测量,并对其微观表面3D轮廓进行扫描。

零件表面初始粗糙度如图5所示。

图5 零件初始表面粗糙度

实验所选的零件采用的是电火花机床加工制孔,表面产生较多的凹坑、裂纹、凸点等。初始表面粗糙度Ra为400 nm~500 nm。

在使用240#碳化硅磨粒、磨粒浓度为50%、载体粘度为300 pa·s的条件下加工4 min后,3类零件通道内壁表面粗糙度分别下降至:三通管HB8191Ra=147.177 nm;三通管HB4-22FA6Ra=129.564 nm;四通管HB4-27Ra=127.533 nm。

在相同的加工条件下使用金刚石磨粒加工,3类零件通道内壁表面粗糙度分别下降至:三通管HB8191Ra=212.951 nm;三通管HB4-22FA6Ra=260.837 nm;四通管HB4-27Ra=278.781 nm。

零件加工后的内壁表面3D轮廓如图6所示。

图6 零件加工后内壁表面3D轮廓

由图6可以发现:(1)使用碳化硅混合制成的磨料时,管道内壁光整后的表面粗糙度Ra值更低,表面形貌优于金刚石;(2)使用碳化硅混合磨料时,材料表面纹理清晰,制孔留下的电坑和点蚀被有效地修平,而使用金刚石作为加工磨粒,加工后表面仍然存在部分凹坑和界面凸起。

3.2 加工磨粒对表面质量均匀性的影响

为了分析加工磨粒对整体表面质量均匀性的影响,笔者在管道内壁上取多个检测样点。

零件粗糙度检测样点分布如图7所示。

图7 零件粗糙度检测样点分布

笔者在每个管道中沿着流道方向选取5个点,样点之间的间距相等,并测量样点的粗糙度,绘制成粗糙度样点分布曲线。

加工后管道内壁样点粗糙度分布如图8所示。

图8 加工后管道内壁样点粗糙度分布

由图8可以看出:在使用碳化硅磨粒加工后,3类管接头零件内壁的整体粗糙度值明显低于金刚石,且其粗糙度值上下浮动水平也低与后者,这说明碳化硅磨粒更适合用于液压管路连接头的磨粒流加工。

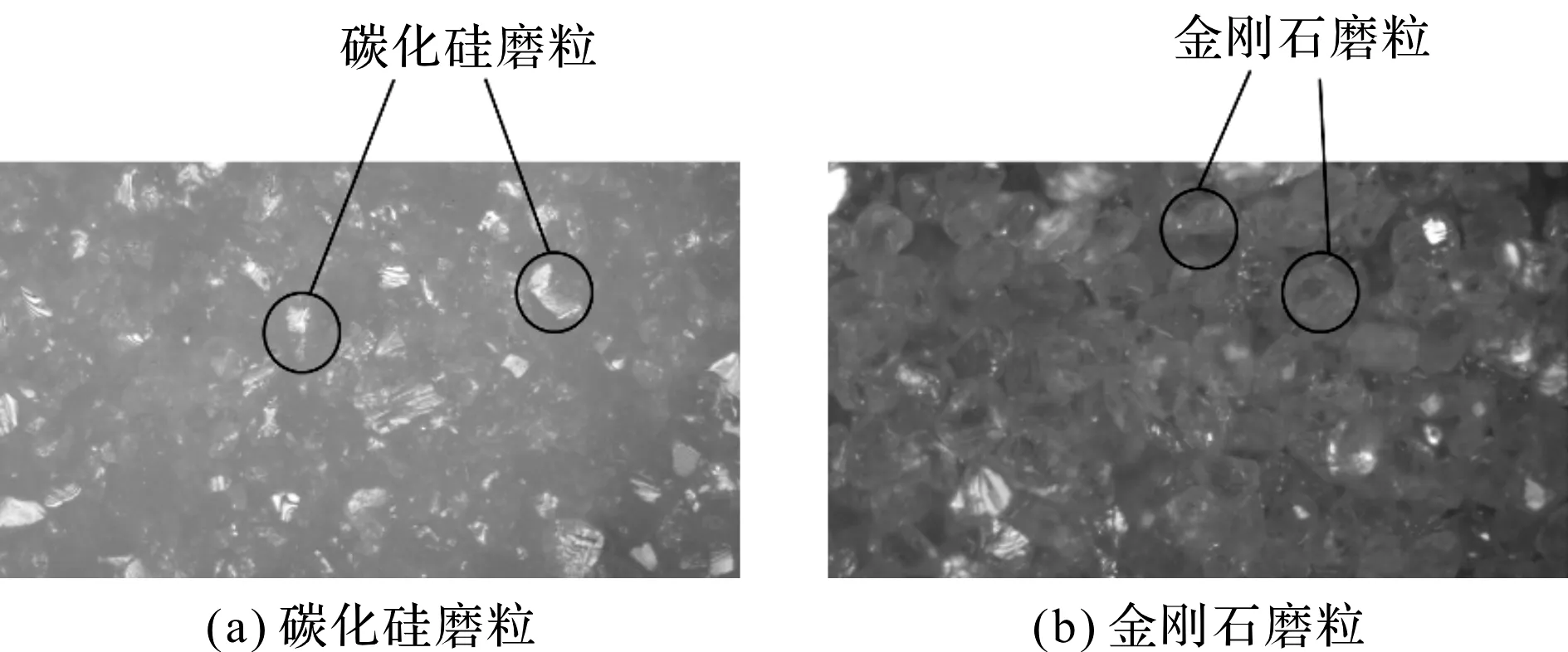

笔者取两种加工磨粒制作样片在显微镜下进行观察,磨粒显微放大如图9所示。

图9 磨粒显微放大图

图9中,碳化硅磨粒形状多为不规则多边形,存在较多的棱边和尖角;金刚石磨粒呈现球形颗粒状。

当磨粒在与内壁摩擦接触时,前者的接触多为点线接触,局部压力较大,形成较多微小刀刃的机率大,从而对管道内壁的凸起、毛刺等进行塑形去除,可见碳化硅磨粒能够在短时间内使得内壁表面粗糙度下降到相近水平,对零件的整体抛光更均匀;金刚石磨粒与材料接触阻力较大,对于管接头内壁的凸起、毛刺、微小裂纹等加工缺陷,修整效果不如碳化硅。

3.3 加工磨料对材料去除量的影响

笔者通过实验,对比碳化硅和金刚石两种加工磨粒对零件材料去除的效果。

在加工4 min后,磨粒对零件材料去除量如图10所示。

图10 零件材料去除量

图10中,使用碳化硅磨粒对3类零件进行加工时,材料的去除量分别为:三通管HB8191 Δm=83.4 mg;三通管HB4-22FA6 Δm=184.4 mg;四通管HB4-27 Δm=57.2 mg。

使用金刚石磨粒对3类零件加工时,材料的去除量为:三通管HB819 Δm=62.7 mg;三通管HB4-22FA6 Δm=135.2 mg;四通管HB4-27 Δm=41.2 mg。

由此可以发现,三通管HB4-22FA6材料去除明显高于其他零件;而碳化硅相比金刚石对零件产生的材料去除量更大,并且零件材料硬度越低,两者差值越大。这说明碳化硅磨粒相比金刚石对材料的去除效果更好,磨粒流加工光整效率更高。

这是由于碳化硅磨粒属于不规则多边形,棱边和尖角的数量比金刚石磨粒更多,在相同的管道压力下,其磨粒与零件表面的接触面积更小,故其对内壁产生的接触力更大。

Preson方程如下式所示:

(3)

式中:kp—抛光系数;v—磨粒与工件的相对速度;p—加工压力;t—加工时间。

由Preson方程可知:在相同的加工时间内,材料去除量与加工压力成正比;而碳化硅磨粒接触压力更大,对材料去除效果更好。

4 结束语

为了降低液压管路连接头内壁的表面粗糙度,笔者对采用磨粒流光整加工液压管路连接头内壁的加工机理、加工工艺进行了研究,并得出以下结论:

(1)通过分析磨粒流加工过程中磨粒的力学特性、运动学特性、材料去除原理得出,磨粒流加工是以微量切削方式达到零件表面的光整加工,以此确定了磨粒流光整加工液压管路连接头的可行性;

(2)通过对液压管路连接头应用场景分析可知,零件材料具有高强度、耐磨损、耐蚀等物理特性。因此选择碳化硅、金刚石两种磨粒作为加工磨料,并根据零件外形设计实验工装夹具,进行了磨粒流加工实验;

(3)加工后管道内壁的加工缺陷得到了改善,毛刺消失,表面细腻有光泽。对比两种磨粒的加工效果,笔者发现,无论是在表面粗糙度还是加工整体的均匀性方面,碳化硅磨粒都要优于金刚石磨粒,并且材料去除效率更高。

因此,在实际加工环节中,使用碳化硅作为加工磨粒对金属管道内的加工毛刺、倒角有更好的修整效果。