汽车离合器壳体的加工尺寸稳定性分析

2021-01-22朱梧华王凯乐顾仁军

□ 朱梧华 □ 王凯乐 □ 顾仁军 □ 郭 川

广东鸿图南通压铸有限公司 江苏南通 226399

1 分析背景

随着人们对汽车驾驶操作性能要求的不断提高,汽车制造行业对汽车传动零部件的尺寸精度提出了更高的要求。离合器壳体是汽车传动变速箱的重要零部件,作为变速传动齿轮组的载体,其尺寸精度是齿轮组传动性能优劣的主要决定因素[1-2]。离合器壳体加工尺寸的精度受环境温度变化影响,在加工过程中会存在尺寸不稳定现象。对此,需要分析离合器壳体在加工过程中受环境温度影响而产生的变化,探索消除因温度变化而产生尺寸误差的方法[3-5]。

2 零件概况

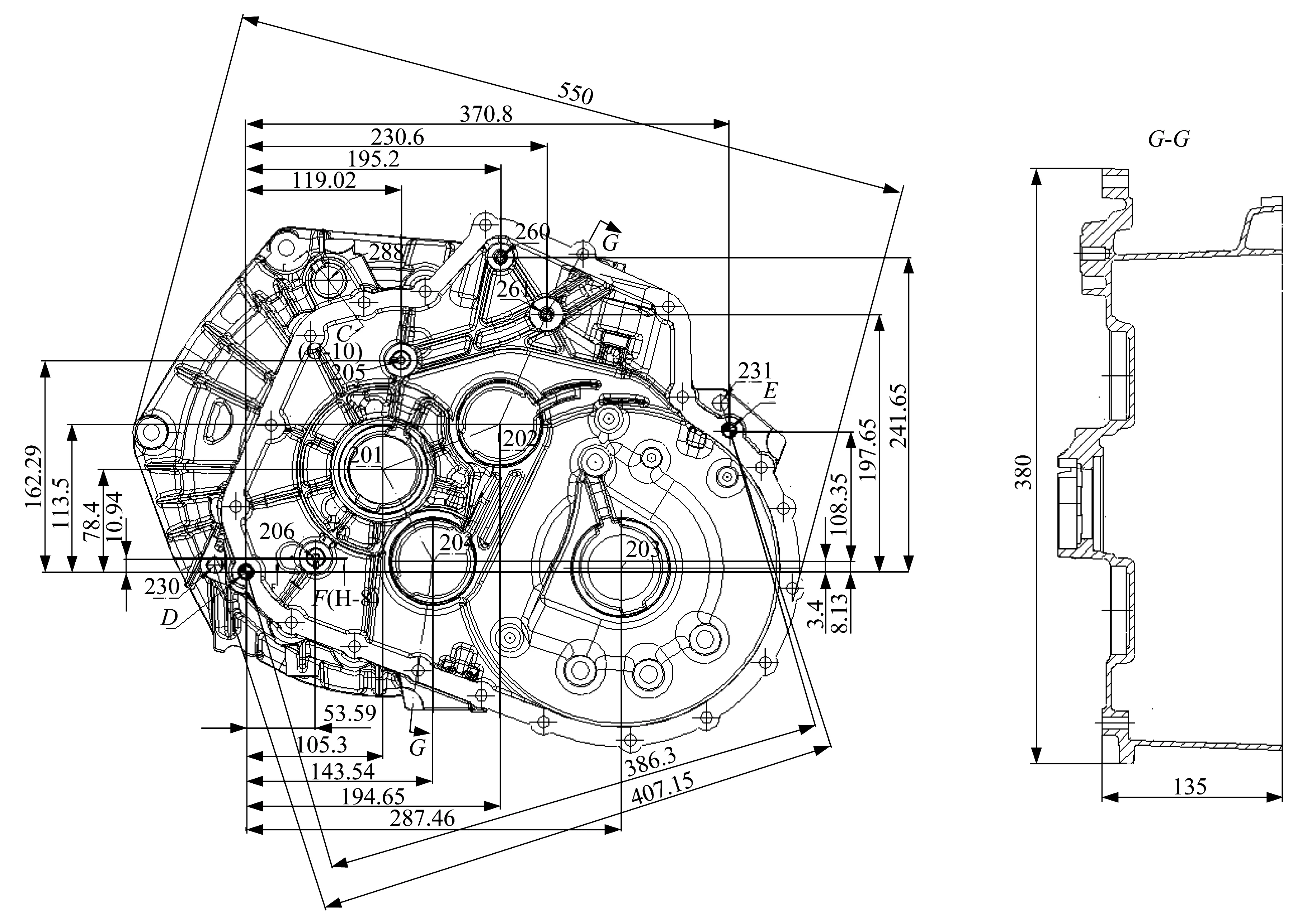

笔者公司生产的离合器壳体加工简图如图1所示。离合器壳体材料为A380铝合金,轮廓尺寸为550 mm×380 mm×135 mm,四个轴承孔中心与销钉孔的最大直线距离为287.46 mm,两个工艺孔中心距为407.15 mm,两个销钉孔中心距为386.3 mm。

3 加工条件

4 尺寸变化原因分析

离合器壳体齿轮组安装面上孔的位置度要求比较高,其中四个轴承孔的位置度要求为0.05 mm,E基准孔相对于D基准孔的位置度要求为0.05 mm,其它拨叉孔的位置度要求为0.06 mm。离合器壳体需在20±2℃恒温时进行测量,由于生产车间不具备恒温条件,环境温度会随气候产生变化。在环境温度为20 ℃左右时进行加工,E孔位置度实际测量值为0.031 9 mm,E孔相对于D孔X轴方向距离测量结果为389.65 mm,在中值。当环境温度为30 ℃时进行加工,E孔相对于D孔X轴方向距离测量结果为389.628 9 mm。

在加工过程中,当温度比较稳定时,各轴承孔的位置度可以通过单独调整的方式保证合格,但是在昼夜温差较大的季节,离合器壳体加工尺寸需要经常调整,温度低时需要将加工尺寸数值调小,温度高时又需要调大。此外,实际生产时光辐射、切削加工产生的热量、辅助设备运行时散发的热量和机床运行散发的热量等均会影响加工尺寸的变化。

5 改进措施

5.1 采用辅助设备

切削加工时,切削液起到润滑和带走多余热量的作用,加工时环境温度的变化也能够通过切削液温度的变化体现出来。加工机床的切削液水箱中约有800 L切削液,通过采用恒温水箱对切削液进行恒温控制,进而稳定加工环境的温度。恒温水箱的温度正常设定为20 ℃,目的是使加工环境温度与测量环境温度保持一致。通过采用恒温水箱,离合器壳体E孔尺寸过程能力由原来的0.17提高到0.87,采用恒温水箱前后过程能力对比如图3所示。

▲图1 离合器壳体加工简图

▲图2 零件加工定位方式

5.2 加工尺寸补偿

实际生产时,仅通过采用恒温水箱保持切削液恒温,无法完全保证在20℃环境温度下加工离合器壳体,对此考虑增加一种补偿方法,通过测量与离合器壳件加工材料相同的参照物尺寸变化,基于尺寸的比例关系计算出相应的尺寸变化量。

离合器壳体的基准面厚度为17.01 mm,使用相同材料加工一块参考板,参考板的厚度与离合器壳体的厚度相同。

参考板尺寸如图4所示。

▲图4 参考板尺寸

使用在线测量功能,测量参考板上孔的距离相对于标准长度方向的变化量,计算出每个编号孔相对于D基准孔在X、Y两个方向的坐标距离在当前环境温度下的误差补偿值。将补偿值δ以宏变量的方式代入加工程序:

δ=A(L-280)/280

(1)

式中:A为编号孔与D基准孔在X、Y方向的坐标距离;L为参考板两个孔距离为280 mm尺寸的实际测量值。

设:

Δx=(L-280)

(2)

则式(1)简化为:

δ=AΔx/280

(3)

精加工尺寸补偿值见表1。离合器壳体加工开始时,先使用测量设备对参考板两个孔距离280 mm尺寸实际长度进行测量,并将测量结果换算为宏变量代入加工程序。使用加工尺寸补偿法加工离合器壳体,使加工尺寸稳定性有很大改善。

增加尺寸补偿后过程能力见表2,加工尺寸满足图纸要求。

表1 精加工尺寸补偿值

表2 增加尺寸补偿后过程能力

6 结束语

通过采用辅助设备和增加尺寸补偿的方法,提高了汽车离合器壳体加工尺寸的稳定性,缩短了调机时间,提高了加工设备利用率,减少了不必要的浪费,节约了生产成本。随着机械产品精度的不断提高,加工设备的性能要求也不断提高,通过采用辅助设备和增加可行算法来保证产品加工尺寸的稳定性,进而以优质、低成本的制造方法在激烈的市场竞争中取得成功,值得推广。