激光切割金属板材关键工艺参数试验分析

2021-01-22蔡成旺张红伟宁德奎张雪峰叶蕾蕾

□ 钟 韬 □ 蔡成旺 □ 张红伟 □ 张 虹 □ 宁德奎 □ 张雪峰 □ 叶蕾蕾

1.云南佳仕力机电设备有限公司 昆明 650217

2.玉溪新天力农业装备制造有限公司 云南玉溪 652600

1 激光切割简介

激光切割金属板材时,采用经聚焦后的高功率、高能量密度激光束照射金属板材,使金属板材迅速熔化、气化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现金属板材的切割。相比等离子切割、火焰切割、线切割等方法,激光切割速度快,切割质量好,在金属板材切割加工中得到了广泛应用。选择正确的输出功率、辅助气体,设置恰当的切割速度、焦点位置,以及喷嘴孔安装同轴度、圆度和与激光的同轴度,是激光切割金属板材的关键工艺环节,对切割质量有十分重要的影响。

2 激光输出功率分析

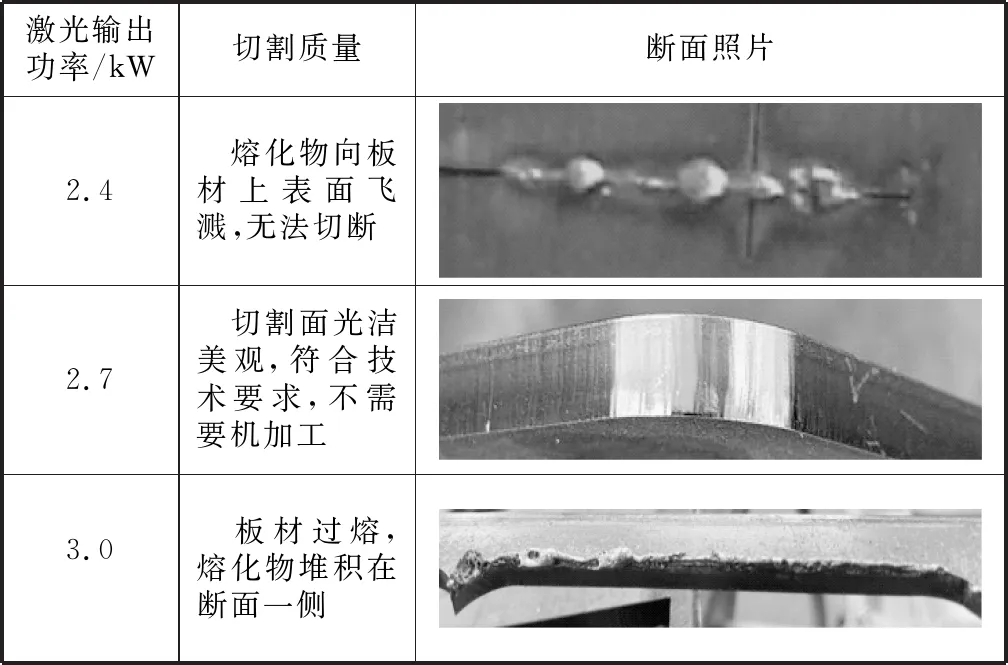

激光输出功率的大小对切割质量有直接影响,需要根据金属板材的材质及厚度来确定激光输出功率,激光输出功率过高或过低都无法得到良好的切割断面。激光输出功率过低时,会产生切割熔渣,且切割断面上会产生瘤疤,切割速度慢,效率低,严重时将造成无法切断,熔渣向上飞溅,容易污染聚焦镜。激光输出功率过高时,会造成板材过熔,使整个切割断面熔化,切缝过大,还会割伤工件支撑架,同样得不到良好的切割质量。

激光切割机厂家都能够提供设备的额定功率与最大切割板材厚度,但在实际生产中,大批量生产时不宜在额定功率下连续作业,那样会显著缩短设备的正常使用寿命。笔者选用某品牌激光切割机,额定功率为3 kW,最高切割速度为2.8 m/s,实际切割速度为2.4 m/s,在不同激光输出功率下对厚度为8 mm的Q235碳钢板板材进行切割质量对比试验,对比试验结果见表1。通常而言,选择90%设备额定功率作为大批量生产时的实际激光输出功率较为妥当,如果只是单件或小批量生产,对生产效率不敏感,也可以选择95%设备额定功率作为实际激光输出功率,不建议使用设备额定功率进行作业。

3 切割速度分析

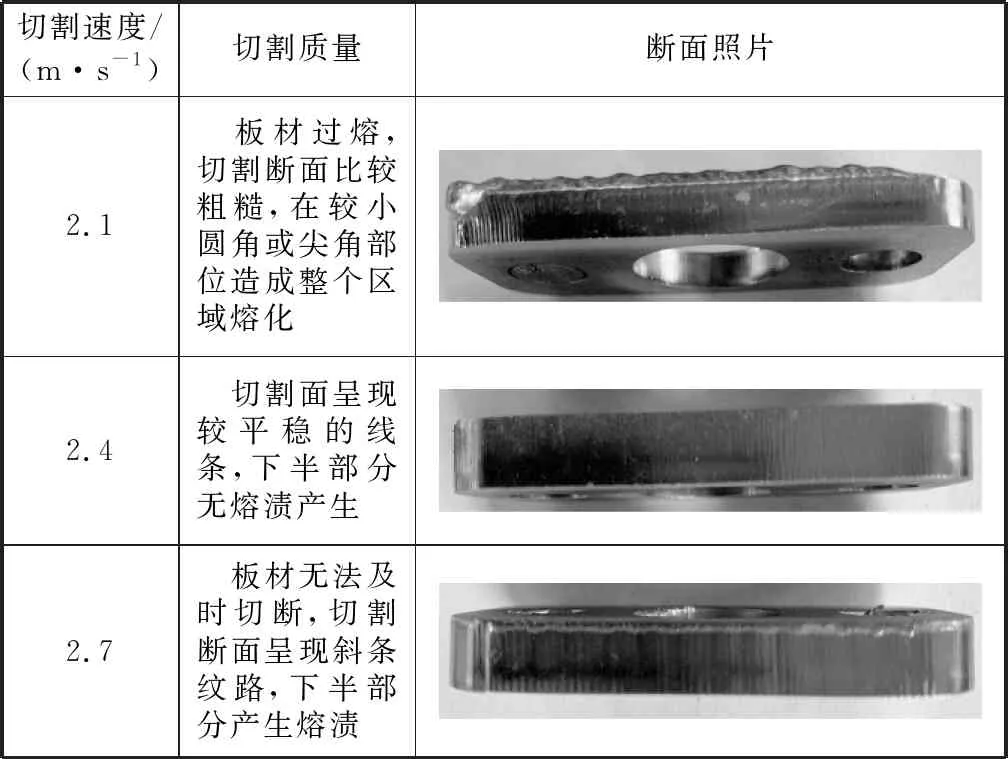

在激光切割时,切割速度根据切割板材的材质、厚度来决定。不同的切割速度,对切割质量会有不同影响。适当的切割速度,既能提高激光切割的效率,又能得到良好的切割质量。笔者将实际激光输出功率设置为2.7 kW,在不同切割速度下对厚度为8 mm的Q235碳钢板板材进行切割质量对比试验,对比试验结果见表2。

表1 不同激光输出功率下切割质量对比试验结果

表2 不同切割速度下切割质量对比试验结果

在实际激光切割过程中,可以从切割火花的流向和形态快速间接判断切割速度是否合理。采用合理的切割速度时,切割火花由上向下扩散。若火花倾斜,则说明切割速度过快。若火花不扩散,且少凝聚在一起,则说明切割速度过慢。不同切割速度下火花流向和形态如图1所示。

可见,在设定实际激光输出功率和切割材料后,需要进行必要的切割速度试验,根据产品的质量要求,合理选择切割速度。一般选择厂家提供的激光切割机最快切割速度的80%~85%作为切割速度,能够较好地确保切割质量。

在实际激光切割时,激光输出功率与切割速度成正比,激光输出功率越高,切割速度也就越快。

4 焦点位置分析

在激光切割不同的金属板材时,焦点位于金属板材不同的位置,对金属板材打孔和切割断面均会造成直接影响。选择错误的焦点切割,会造成断面粗糙、有挂渣,严重时会产生瘤疤、切不透等现象。

焦点在金属板材上表面,称为零焦点。焦点在金属割板材上表面的上方,称为正焦点。焦点在金属板材上表面的下方,称为负焦点。焦点位置如图2所示。每次对激光切割机保养或更换准直镜、聚焦镜后,新的焦点位置可能会与原设备厂家设置的焦点位置存在一定偏差,这时需要对焦点位置进行调整,以免对切割质量造成影响。目前激光切割头分手动调焦和自动调焦两种。手动调焦时,切割头上有一个调整焦点位置的旋钮,通过转动旋钮来调整焦点位置。自动调焦时,原设备厂家设有一个调焦程序,通过调整程序内的参数来调整焦点位置。在工作台上放置一块厚度为1 mm的Q235碳钢板板材,分别用不同的焦点位置对板材进行直线切割,切割缝隙最细所对应的焦点位置就是激光的零焦点,根据零焦点能够确定所有可以设置的正负焦点位置。

▲图2 焦点位置

在实际激光切割过程中,可以通过切割质量来判断所选择的焦点是否合理。通常而言,在切割不锈钢板时,采用负焦点;切割厚度小于6 mm的碳钢板时,采用零焦点;切割厚度不小于6 mm的碳钢板时,采用正焦点。

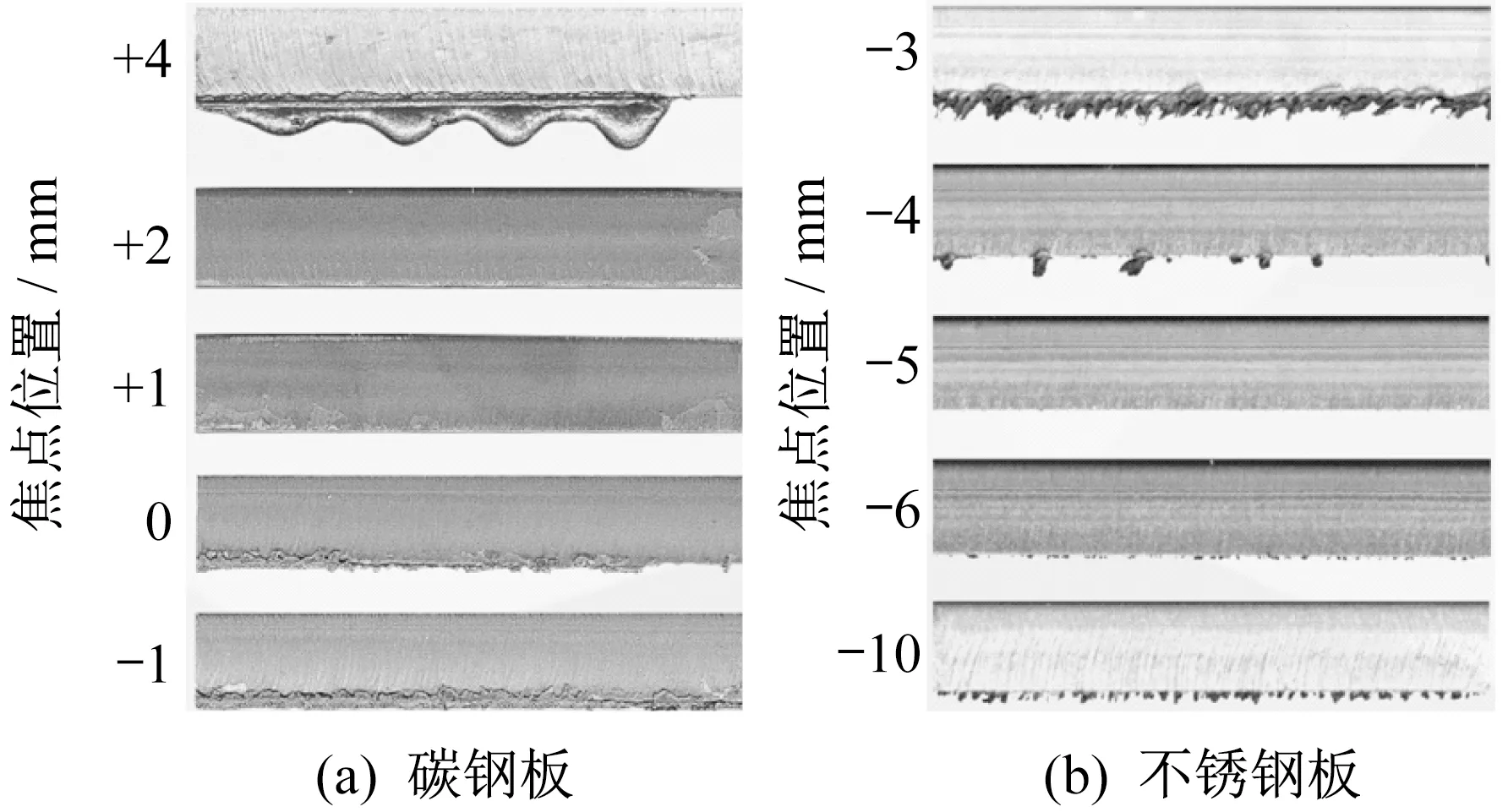

笔者在不同焦点位置下对厚度为15 mm的Q235碳钢板和厚度为8 mm的304不锈钢板进行切割质量对比试验,对比试验结果如图3所示。

由图3可见,在切割厚度为15 mm的Q235碳钢板时,焦点位置在+2 mm处切割断面效果最佳;在切割厚度为8 mm的304不锈钢板时,焦点位置在-5 mm处切割断面效果最佳。因此,在确定切割材料及厚度后,需要进行必要的切割试验来调整焦点位置,以获得更好的切割质量。

▲图3 不同焦点位置下切割质量对比试验结果

5 喷嘴因素分析

5.1 喷嘴孔与激光中心同轴度

喷嘴在制造时自身就有很高的精度要求,必须先保证喷嘴孔与安装螺纹的同轴度,这样才能保证喷嘴孔与激光中心的同轴度。

喷嘴孔呈椭圆状,切割过程中喷嘴自身发生碰撞变形或喷嘴上有熔渍时,会严重影响切割质量,表现在切割气体吹出时,造成出气量不均匀,导致切割断面一边切割效果较好,另一边产生挂渣现象。切割厚度为3 mm以下的金属薄板,影响相对较小。在切割厚度为3 mm以上的金属板材时,可能无法切透,并造成穿孔不稳定,时间不易控制。因此,喷嘴应妥善保管,尽量避免碰伤变形,喷嘴上粘有的熔渍应及时处理。喷嘴孔形状变化如图4所示。

当更换新喷嘴后切割质量没有改善时,应检查激光光束与喷嘴孔是否同轴。激光中心与喷嘴孔不同轴,喷嘴孔会对切割质量产生影响。应对控制激光光束出光位置的聚焦镜进行位置微调,确保激光中心与喷嘴孔的同轴度。

喷嘴孔与激光中心的同轴度,以及喷嘴孔有无变形是影响切割质量的重要因素,加工的金属板材越厚,影响就越大。在实际激光切割时,应做到一日一查,及时调整更换,这样才能保证得到较高的切割质量。

▲图4 喷嘴孔形状变化

5.2 喷嘴孔孔径

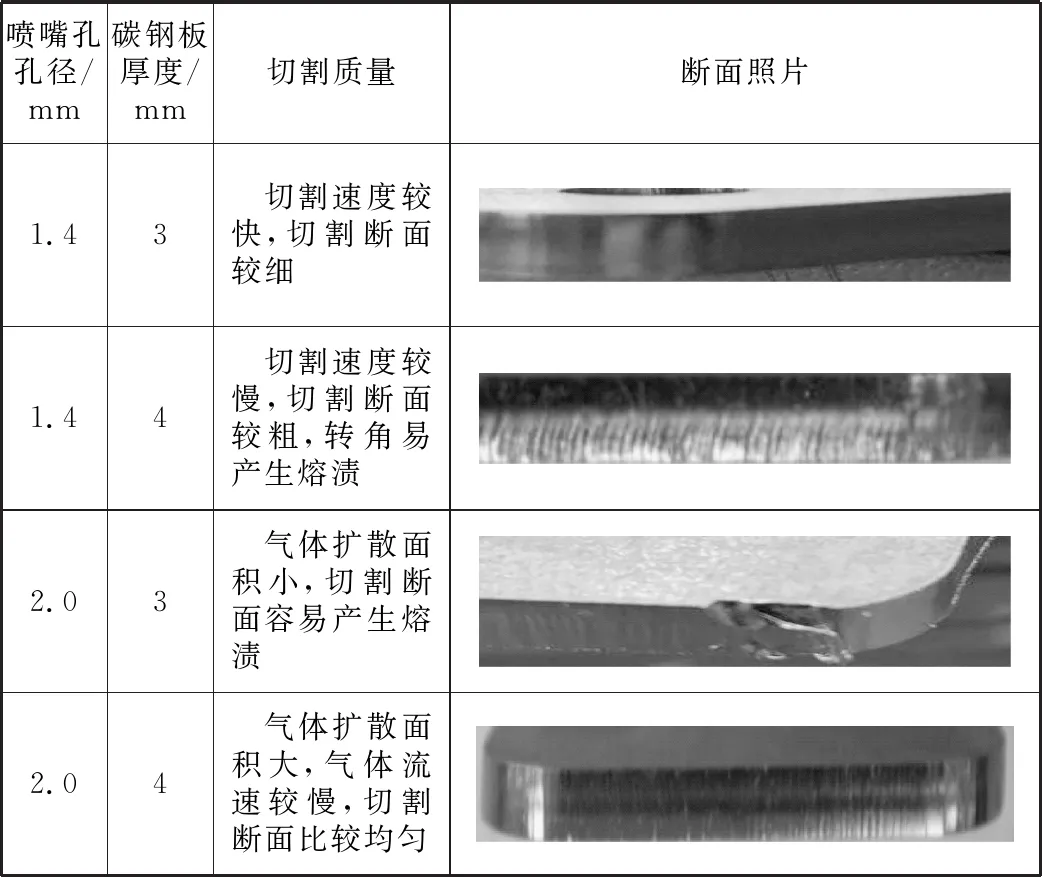

喷嘴孔孔径对切割质量有关键性影响。切割薄板时,喷嘴孔孔径越小,切割面越细;喷嘴孔孔径越大,切割面越粗,转角越容易出现熔渍。切割厚板时,切割功率较高,相对散热时间较长,相对切割时间也会延长,用小孔径喷嘴,气体扩散面积小,使用过程中不稳定,应使用大孔径喷嘴,使气体扩散面积增大,气体流速较慢,这样使用过程中比较稳定。不同喷嘴孔孔径对Q235碳钢板切割质量的影响对比见表3。

由表3可以看出,在切割厚度为3 mm的Q235碳钢板时,喷嘴孔孔径选用1.4 mm,切割断面效果最佳,切割速度快;在切割厚度为4 mm的Q235碳钢板时,喷嘴孔孔径选用2.0 mm,切割断面比较均匀。可见,在实际激光切割时,对于不同厚度的板材需要选择合适的喷嘴孔孔径,这样才可以获得更高的生产效率和产品合格率。

5.3 喷嘴类型

在实际激光切割中,笔者公司使用的喷嘴分单层直底低喷嘴和双层高喷嘴两种。单层直底低喷嘴适用于以氮气或空气作为辅助气体进行的切割,出气量较大,气压要求不低于1 MPa。气压过低,切割断面就会形成挂渣。双层高喷嘴适用于以氧气作为辅助气体进行的切割,气压要求在0.3~0.8 MPa之间。气压过低,会切割不透。气压过高,会使切割断面粗糙。在实际切割中,应根据不同的辅助气体及气压来选择喷嘴类型,从而得到良好的切割质量。

表3 不同喷嘴孔孔径对Q235碳钢板切割质量影响对比

在实际激光切割中,要根据材质、厚度及切割辅助气体,选择正确类型的喷嘴,调整好喷嘴孔与激光中心的同轴度,这样既能得到良好的切割质量,又能节约生产成本,提高生产效率。

6 辅助气体控制

辅助气体是影响切割质量的因素之一。切割过程中通常用到的辅助气体可以分为三种:干燥空气、氧气、氮气,应根据所要切割的材质而决定使用哪种辅助气体。切割碳钢板时选用氧气,切割质量最优,成本最低,由氧气和碳钢发生氧化反应,起到助燃和吹除熔渣的作用,出气量及气压要求低。切割不锈钢板时选用纯度为99.99%的氮气,氮气作为保护气体使用,激光光束直接将不锈钢板熔化,高压氮气直接吹走熔渣,出气量及气压要求较高,切割断面光洁美观。若切割断面粗糙度要求较为宽松,表面粗糙度Ra可不小于50 μm,则可以直接使用压缩空气作为辅助气体,其目的在于节约成本。

7 结束语

笔者对激光切割金属板材的关键工艺参数进行试验分析,分析结果表明,在激光切割实际生产过程中,激光输出功率一般应设置为设备额定功率的90%,切割速度控制在设备最高切割速度的80%~85%,根据板材厚度及材质调整焦点位置,根据不同切割板材及板材厚度合理选用喷嘴类型。在激光切割生产过程中,还应经常观察喷嘴磨损程度,及时更换新喷嘴,并根据不同切割板材合理选用辅助气体。