冲击载荷下永磁式电涡流减振器设计及动态特性分析

2021-01-22韩晓明

张 超,韩晓明,李 强,李 池

(中北大学机电工程学院,山西 太原 030051)

减振器是车辆悬架系统的重要组成部件,它对改善车辆的平顺性、操控性和安全性具有重要意义。高性能的减振器不仅能够高效、快速地消除路面激励,还能够有效抑制车辆突然受到的冲击载荷所引起的振动。

轮式车辆悬架系统通常采用油气减振器。但是油气减振器响应时间长,阻尼力调整能力有限,工作噪声大和动态低温密封性差[1],其在减振油加入时会融入一部分空气,当车辆在连续颠簸路面高速运行时,减振油会发生“泡沫化”,这极大地限制了轮式车辆越野时的操控性和安全性。

电涡流减振器是一种基于电涡流阻尼效应研制的阻尼器[2],其可完全避免油气减振器的弊端。电涡流减振器工作时,其工作部件之间无接触,具有可靠性高、噪声小、维护方便、寿命高、对环境无污染以及受使用环境影响小等优点[3],被广泛应用于车辆悬架、飞机起落架以及桥梁等结构的振动控制领域[4-5]。

国内外学者对电涡流减振器的相关特性进行了大量研究并取得了一定成果。例如:Karakoc等人[6]对时变磁场下电涡流减振器的制动力矩进行了研究;Zhou等人[7]分析了由电涡流引起的退磁效应和温度对基于磁环原理的电涡流减振器(eddy current brake,ECB)的制动力矩的影响;Sainjargal等人[8]研究了永磁体布置方式对电涡流减振器的磁通分布和制动力特性的影响;陈政清、汪志浩等人[9-12]对永磁板式电涡流减振器的性能及其在桥梁振动控制中的应用进行了研究;寇宝泉等人[13-15]设计了一种平板混合励磁直线涡流制动器,并对其阻尼特性和端部效应进行了研究;张宇翔、杜燕和汪若尘等人[16-18]对馈能式电磁减振器在轮式车辆上的应用进行了相关研究。

然而,大多数学者主要针对电涡流减振器的特性及其在飞机、车辆和桥梁等结构中的应用进行了研究,鲜有学者对电涡流减振器在轮式车辆越野状态下以及冲击载荷下的动态特性进行研究。

基于上述学者对电涡流减振器的相关研究,笔者设计了一种适用于轮式车辆的永磁式电涡流减振器。通过建立永磁式电涡流减振器磁场的理论模型,基于等效磁路模型和麦克斯韦方程对其导体筒表面空气间隙处的磁感应强度与阻尼力之间的关系进行分析。利用有限元法对不同结构参数下永磁式电涡流减振器的阻尼特性和不同运动速度下的示功特性进行分析。通过建立1/4车辆悬架动力学模型和基于高斯滤波白噪声的随机路面激励模型,对行进间冲击载荷下永磁式电涡流减振器的动态特性进行研究。

1 永磁式电涡流减振器的结构和工作原理

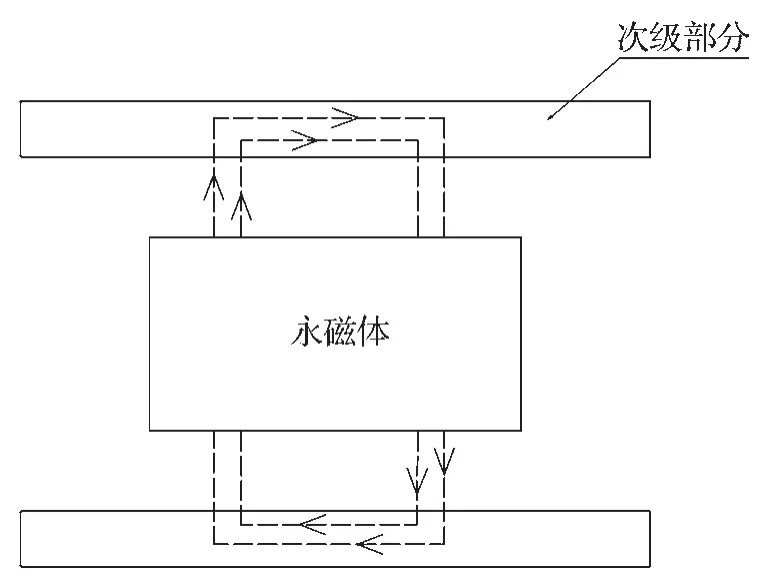

轮式车辆在越野时会受到复杂的路面激励,为提高其机动性,设计了一种永磁式电涡流减振器,其结构如图1所示。

图1 永磁式电涡流减振器结构示意图Fig.1 Structure diagram of permanent magnet eddy current shock absorber

永磁式电涡流减振器可分为初级和次级两个部分,其中初级部分由永磁体、连接杆(初级杆)和磁靴组成,永磁体采用同级相对布置的方式安装在连接杆上;次级部分由导体筒和导磁筒组成。

当永磁式电涡流减振器工作时,其次级部分固定不动,初级部分运动。此时,导体筒相对初级部分作切割磁感线运动,其内部将产生电涡流,在永磁体磁场的作用下,导体筒产生阻尼力,用于消除振动能量,从而抑制车体振动。

2 永磁式电涡流减振器的磁场理论模型及其阻尼力分析

2.1 等效磁路模型

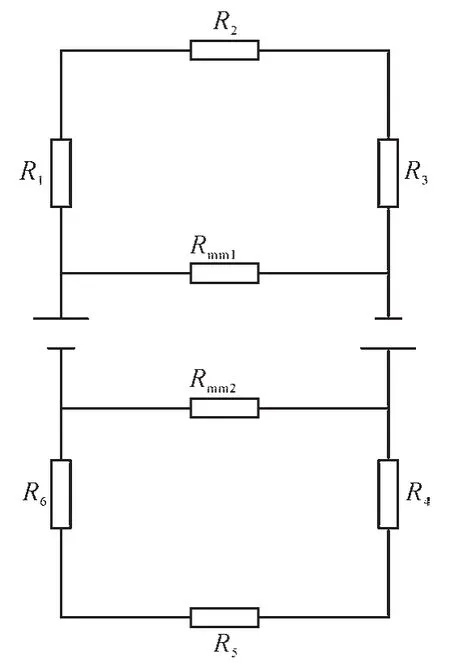

在永磁式电涡流减振器中,永磁体产生的磁场在经过不同材料时因受材料导磁性能的限制而发生磁场损失。因此,在分析永磁式电涡流减振器导体筒表面空气间隙处的静、动态磁场分布时,需建立等效磁路模型。永磁式电涡流减振器的磁场简化模型如图2所示,其等效磁路模型如图3所示。

图2 永磁式电涡流减振器的磁场简化模型Fig.2 Simplified magnetic field model of permanent magnet eddy current shock absorber

图3 永磁式电涡流减振器的等效磁路模型Fig.3 Equivalent magnetic circuit model of permanent magnet eddy current shock absorber

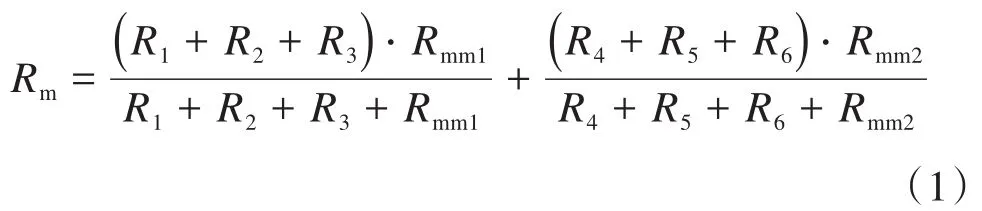

由图3所示的永磁式电涡流减振器等效磁路模型可以看出,整个闭合磁回路中的总磁阻Rm为:

式中:R1、R3、R4和 R6为导体筒表面空气间隙处的磁阻;R2、R5为次级部分的磁阻,R2=R5;Rmm1、Rmm2为永磁体的漏磁磁阻,Rmm1=Rmm2。

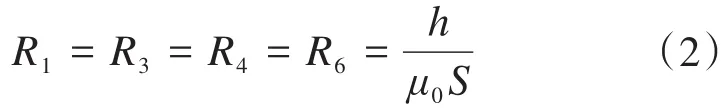

其中:

式中:h为导体筒表面空气间隙的高度;S为导体筒表面空气间隙的有效截面积;μ0为空气的相对磁导率。

由于永磁式电涡流减振器次级部分的相对磁导率μc≫μ0,在工程应用中通常忽略其磁阻。永磁体的漏磁磁阻Rmm1、Rmm2可表示为:

其中:

式中:Gmm为永磁体间的漏磁磁导;L为永磁体径向长度;τm为永磁体厚度;d=min(h+c,L1),其中,c为导体筒厚度,L1为磁靴厚度。

当初级部分运动时,由导体筒切割磁感线产生的电涡流会产生与初级磁场方向相反的磁场并抵消部分初级磁场,这种现象为“去磁效应”。在工程应用中,通常将电涡流的去磁效应折算到永磁体的磁势中,以简化计算。考虑电涡流去磁效应时永磁体的磁势Fm为:

式中:Fpm为永磁体自身的磁势;Fd为电涡流产生的磁势;Kd为电涡流折算系数;Id为电涡流有效值;Hc为永磁体的矫顽力。

由此可得,整个闭合磁回路中的磁通量φ为:

式中:Br为导体筒表面空气间隙处的磁感应强度。

联立式(1)至式(6)可得,导体筒表面空气间隙处的磁感应强度为:

2.2 阻尼力分析

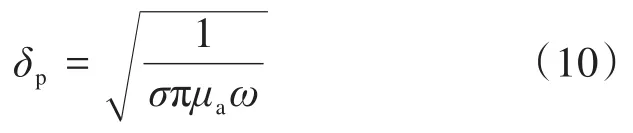

对于永磁式电涡流减振器,其导体筒相对初级磁场作直线运动,故导体筒处于一个动态变化的磁场中。由于只有被导体筒垂直切割的磁场才对阻尼力有贡献,当永磁体同级相对布置时,单个永磁体产生的阻尼力F为:

式中:σ为导体筒的电导率;τ为磁极厚度;v为初级部分与次级部分的相对运动速度;ro为导体筒外径;ri为导体筒内径。

交变磁场或者运动磁场都会使导体筒内部产生电涡流,且电涡流在导体筒截面上分布不均匀。电涡流集中在导体筒表面的现象称为“趋肤效应”[19]。趋肤效应会使导体筒的有效电阻增大。对于较厚的导体筒,从其表面到深度为ds处,电涡流密度J以指数形式减小,可表示为:

其中:

式中:Js为导体筒表面的电涡流密度;δp为导体筒表面的穿透深度;μa为导体筒的绝对磁导率;ω为磁场变化的角频率。

考虑导体筒的趋肤效应,则单个永磁体产生的阻尼力为:

N个永磁体产生的阻尼力FN为:

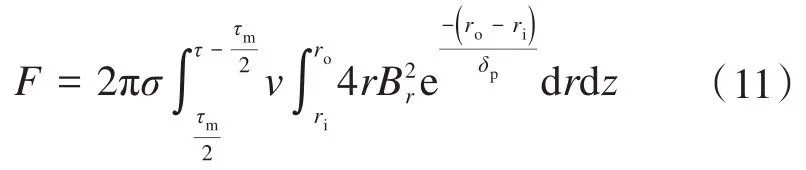

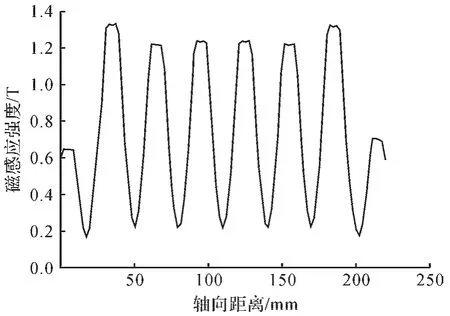

3 永磁式电涡流减振器磁场的有限元分析

根据永磁式电涡流减振器的实际使用环境,选用低频磁场有限元分析软件Maxwell对其磁场和阻尼力进行分析。本文设计的永磁式电涡流减振器为圆柱形,选用Maxwell 2D运算模块中的“cylindrical about z”方法对其静、动态磁场进行有限元分析。永磁式电涡流减振器中永磁体的材料为NdFe35,导体筒的材料为铜,磁靴的材料为DT4,连接杆的材料为不锈钢,其结构参数如表1所示。

表1 永磁式电涡流减振器的结构参数Table 1 Structural parameters of permanent magnet eddy current shock absorber

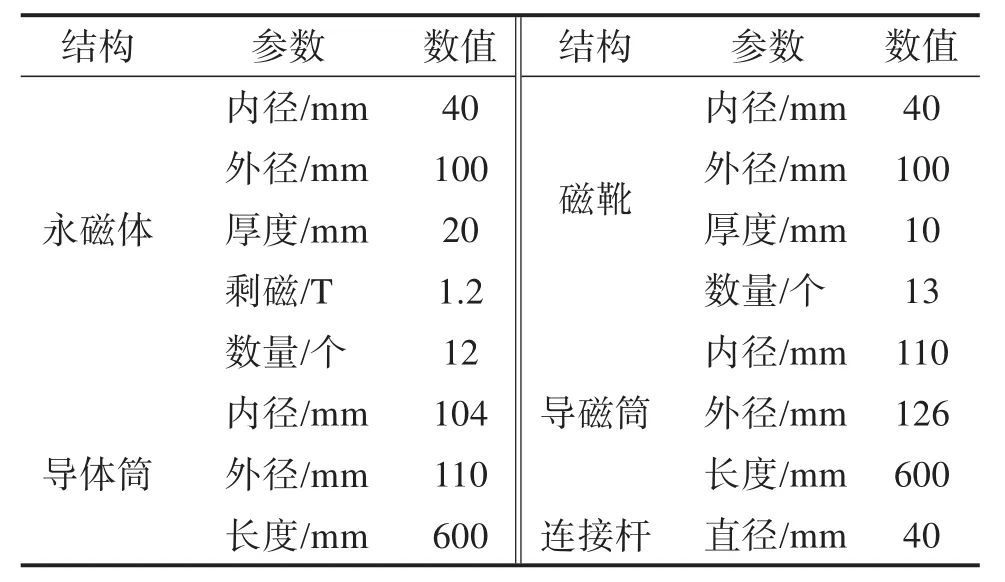

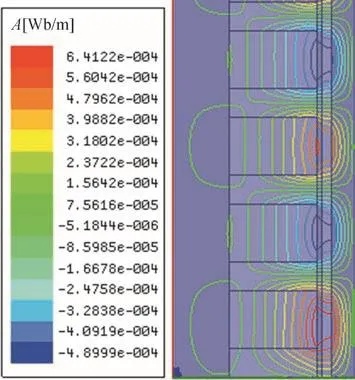

通过对永磁式电涡流减振器的静态磁场进行有限元分析可得,其导体筒表面空气间隙处沿轴向分布(以第1块磁靴为起点)的磁感应强度如图4所示,其静态磁场分布云图和静态磁感线分布图分别如图5和图6所示。

从图4中可以看出,永磁式电涡流减振器导体筒表面空气间隙处的磁感应强度呈“几”字形分布。结合图5和图6可以发现,永磁式电涡流减振器两端的磁靴仅靠单个永磁体供磁,因此其附近的磁感应强度较小,磁感线分布较稀疏,这也是导致与端面磁靴相近的磁靴在靠近导体筒表面空气间隙处的磁感应强度偏大的原因。

图4 永磁式电涡流减振器导体筒表面空气间隙处的磁感应强度Fig.4 Magnetic induction intensity at the air gap on the surface of conductor tube of permanent magnet eddy current shock absorber

图5 永磁式电涡流减振器的静态磁场分布云图Fig.5 Cloud map of static magnetic field distribution of permanent magnet eddy current shock absorber

图6 永磁式电涡流减振器的静态磁感线分布图Fig.6 Static magnetic induction profile of permanent magnet eddy current shock absorber

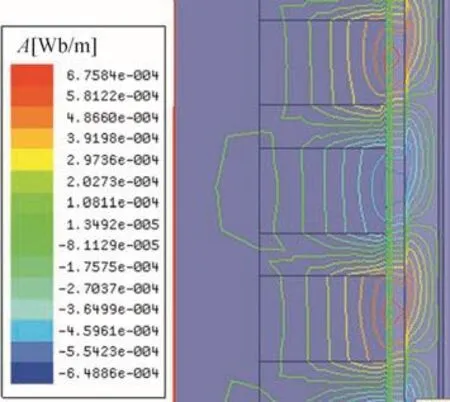

当永磁式电涡流减振器的初级部分以0.52 m/s的速度运动时,对其动态磁场进行有限元分析,可得其动态磁感线分布图如图7所示。

图7 永磁式电涡流减振器的动态磁感线分布图Fig.7 Dynamic magnetic induction profile of permanent magnet eddy current shock absorber

结合图6和图7可以看出,当永磁式电涡流减振器的初级部分以0.52 m/s的速度运动时,其导磁筒内的磁感线不像静态磁感线一样均匀有序地分布,而是向初级部分运动方向偏移;动态磁场强度小于静态磁场强度,这是由导体筒切割磁感线时产生的电涡流去磁效应所引起的。

4 永磁式电涡流减振器的动态特性分析

为验证永磁式电涡流减振器磁场理论模型的准确性以及分析其动态特性,基于有限元法研究不同磁靴厚度、导体筒厚度和导磁筒厚度和空气间隙(导体筒表面)下永磁式电涡流减振器的阻尼特性以及不同运动速度下的示功特性。通过建立1/4车辆悬架动力学模型和随机路面激励模型来分析永磁式电涡流减振器在行进间冲击载荷下的动态特性。在利用有限元法分析永磁式电涡流减振器的动态特性时,按表1设置相关结构参数,并设置初级部分的运动速度为0.52 m/s,运动位移为100 mm。

4.1 结构参数对阻尼特性的影响分析

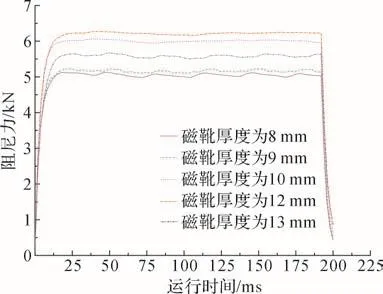

4.1.1 磁靴厚度对阻尼特性的影响

在其他结构参数保持不变的条件下,磁靴厚度为8,9,10,12和13 mm时永磁式电涡流减振器的阻尼力变化曲线如图8所示。

从图8中可以看出:当磁靴厚度由8 mm增大到12 mm时,永磁式电涡流减振器的阻尼力随磁靴厚度的增大而增大,但增大幅度逐渐减小;当磁靴厚度继续增大到13 mm时,其阻尼力减小。这是因为当磁靴厚度为8~12 mm时,增大磁靴截面积可使流过磁靴的磁通量逐渐增大,但增大幅度减小;当磁靴厚度为12~13 mm时,增大磁靴截面积反而使磁靴内部的磁通量密度减小,从而导致阻尼力减小。

图8 不同磁靴厚度下永磁式电涡流减振器的阻尼力变化曲线Fig.8 Variation curves of damping force of permanent magnet eddy current shock absorber under different magnetic boot thicknesses

4.1.2 导体筒厚度对阻尼特性的影响

在其他结构参数保持不变的条件下,导体筒厚度为2.0,2.5,3.0,3.5,4.0和4.5 mm时永磁式电涡流减振器的阻尼力变化曲线如图9所示。

图9 不同导体筒厚度下永磁式电涡流减振器的阻尼力变化曲线Fig.9 Variation curves of damping force of permanent magnet eddy current shock absorber under different conductor tube thicknesses

从图9中可以看出:当导体筒厚度由2.0 mm增大到4.0 mm时,永磁式电涡流减振器的阻尼力随导体筒厚度的增大而增大,但增大幅度逐渐减小;当导体筒厚度继续增大到4.5 mm时,其阻尼力减小。这是因为当导体筒厚度为2.0~4.0 mm时,导体筒产生的电涡流随导体筒厚度的增大而增大,其产生的阻尼力也随之增大;当导体筒厚度为4.0~4.5 mm时,导体筒厚度增大,则其表面等效空气间隙增大,使得空气间隙处的磁感应强度减小,从而导致阻尼力减小。

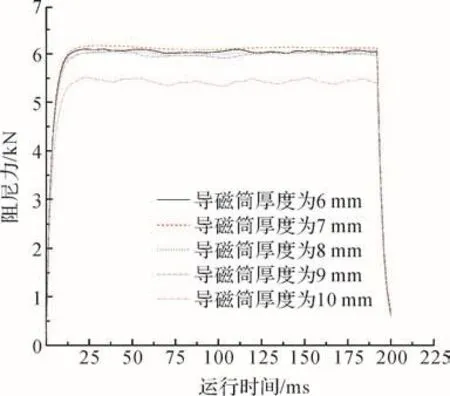

4.1.3 导磁筒厚度对阻尼特性的影响

在其他结构参数保持不变的条件下,导磁筒厚度为6,7,8,9和10 mm时永磁式电涡流减振器的阻尼力变化曲线如图10所示。

图10 不同导磁筒厚度下永磁式电涡流减振器的阻尼力变化曲线Fig.10 Variation curves of damping force of permanent magnet eddy current shock absorber under different magnetic tube thicknesses

从图10中可以看出:当导磁筒厚度由6 mm增大到7 mm时,永磁式电涡流减振器的阻尼力随导磁筒厚度的增大而增大;当导磁筒厚度继续增大到9 mm时,其阻尼力开始缓慢减小;当导磁筒厚度再继续增大到10 mm时,其阻尼力大幅度减小。这是因为当导磁筒厚度为6~7 mm时,增大导磁筒磁通面积可使磁路磁通量增大,从而导致阻尼力增大;当导磁筒厚度为7~10 mm时,增大磁路截面积反而使磁通量密度减小,从而导致阻尼力减小。

4.1.4 空气间隙对阻尼特性的影响

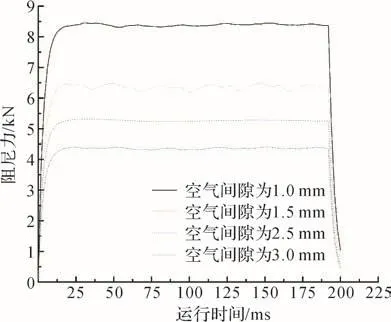

在其他结构参数保持不变的条件下,空气间隙为1.0,1.5,2.5和3.0 mm时永磁式电涡流减振器的阻尼力变化曲线如图11所示。

从图11中可以看出:当空气间隙由1.0 mm增大到3.0 mm时,永磁式电涡流减振器的阻尼力明显大幅度减小。这是因为当空气间隙增大时,磁路的磁阻增大,使得空气间隙处的磁感应强度减小,从而导致阻尼力减小。

4.2 不同运动速度下的示工特性分析

利用有限元法对初级部分运动速度为0.13,0.26和0.52 m/s时永磁式电涡流减振器的示功特性曲线进行分析,并与油气减振器的示功特性曲线进行对比,结果如图12所示。

从图12中可以看出,永磁式电涡流减振器的阻尼力随初级部分运动速度的增大而增大。在初级部分运动速度为0.52 m/s,运动位移为100 mm的条件下,永磁式电涡流减振器的示功特性曲线较油气减振器的更为平滑、丰满,表明其响应速度快,输出更加稳定。在不同运动速度下,永磁式电涡流减振器压缩、复原阻尼力的幅值相同,表明其能够更加高效、快速地抑制路面激励引起的振动,减小车体受到的冲击,可有效提升轮式车辆行驶时的操控性和平顺性。

图11 不同空气间隙下永磁式电涡流减振器的阻尼力变化曲线Fig.11 Variation curves of damping force of permanent magnet eddy current shock absorber under different air gaps

图12 永磁式电涡流减振器与油气减振器的示功特性曲线对比Fig.12 Comparison of indicator characteristic curves of permanent magnet eddy current shock absorber and oilair shock absorber

4.3 冲击载荷下的动态特性分析

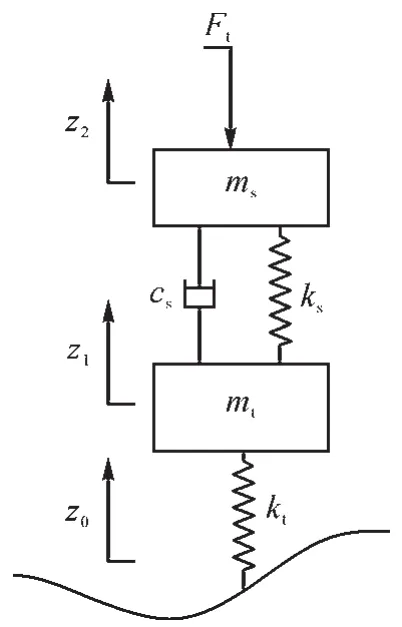

为研究轮式车辆行驶时永磁式电涡流减振器在冲击载荷下的动态特性,建立了行进间冲击载荷下1/4车辆悬架的动力学模型,如图13所示。图中:ms、mt分别为车辆悬架的簧载质量和非簧载质量;ks、kt分别为车辆悬架和轮胎的刚度;z0、z1和z2分别为路面激励位移、非簧载部分位移和簧载部分位移;cs为永磁式电涡流减振器的阻尼系数;Ft为冲击载荷。

图13 行进间冲击载荷下1/4车辆悬架的动力学模型Fig.13 Dynamics model of 1/4 vehicle suspension under impact load during travel

根据图13,行进间冲击载荷下车辆悬架的动力学模型可表示为:

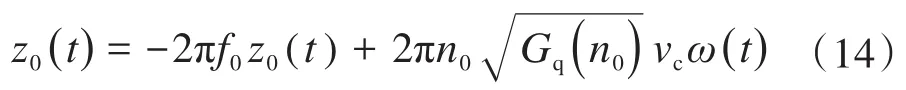

基于高斯滤波白噪声的随机路面激励模型为:

式中:z0(t)为车轮受到的随机路面激励,vc为车速,Gq(n0)为路面不平度系数,其中n0为参考空间频率,n0=0.1m-1;ω(t)为高斯分布白噪声;f0为下截止频率,通常取f0=0.01 Hz。

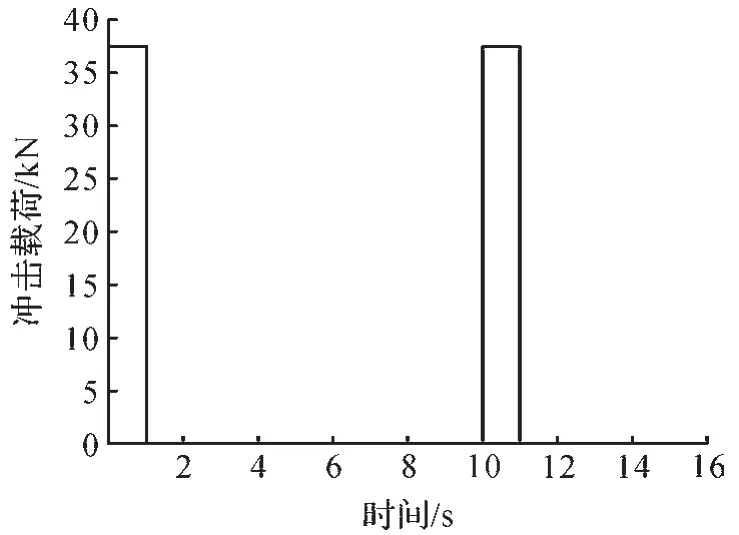

通过对轮式车辆越野环境的分析,选D级路面,即Gq(n0)=1024×10-6,车速vc=30km/h,并对车辆悬架施加某火炮的后坐阻力。此时,该轮式车辆行进间受到的冲击载荷如图14所示。

图14 轮式车辆行进间受到的冲击载荷Fig.14 Impact load on wheeled vehicle during travel

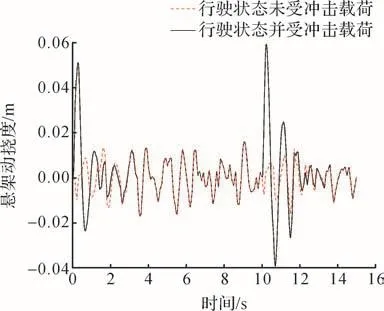

基于行进间冲击载荷下的1/4车辆悬架动力学模型,对车身的振动加速度和悬架的动挠度进行分析计算,结果分别如图15和图16所示。

从图15和图16中可以看出,当轮式车辆行进间受到冲击载荷时,永磁式电涡流减振器可以有效、快速地消除路面激励和冲击载荷,极大地减小了车身的振动加速度和悬架的振动位移,可提升轮式车辆行驶时的稳定性,并迅速抑制冲击载荷引起的车身振动。

图15 轮式车辆车身的振动加速度曲线Fig.15 Vibration acceleration curve of wheeled vehicle body

图16 轮式车辆悬架的动挠度曲线Fig.16 Dynamic deflection curve of wheeled vehicle suspension

5 结 论

通过研究发现:永磁式电涡流减振器的磁场在动态条件下会发生退磁以及磁感线趋速聚集现象;永磁式电涡流减振器的阻尼力对磁靴厚度、导体筒厚度、导磁筒厚度和空气间隙等结构参数比较敏感,这主要是由减振器工作时导体筒产生的电涡流去磁效应所引起的;永磁式电涡流减振器的阻尼特性明显,示工特性曲线更为平滑、丰满,表明其响应速度快,输出更加稳定,压缩、复原阻尼力恒定且平稳。

永磁式电涡流减振器不仅可以高效、快速地消除轮式车辆越野时受到的路面激励,并且可以抑制车载武器射击时的冲击载荷所引起的振动,有效减小了车体受到的冲击激励,极大地改善了轮式车辆的越野机动性,对提高车载武器的射击精度具有重要意义。