磁力运输机升降不同步原因与改进

2021-01-22王政晖

马 加,王政晖

(河北钢铁集团邯钢公司冷轧厂,河北 邯郸056015)

河北钢铁集团邯钢公司(以下简称邯钢)冷轧厂镀锌线是一条从意大利DANIELI公司引进的国际现代化带钢生产线,生产产品厚度主要分布在1.2~4.0 mm之间,年生产能力36万t。热镀锌线1号磁力运输机在该线入口段承担辅助上卷和甩尾的工作任务,1号线磁力运输机处于1号直头机和1号剪前压辊之间,由于两者中间的距离很长,所以1号磁力运输机在生产过程中的作用显得尤为重要。

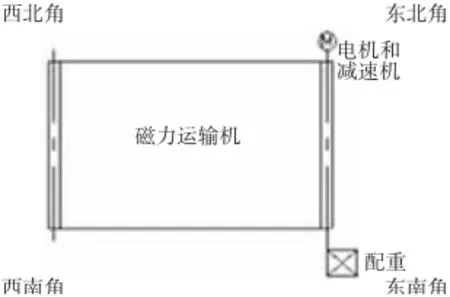

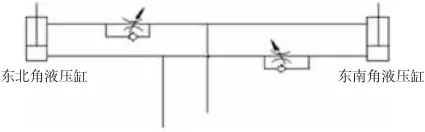

1号磁力运输机由框架、支撑辊、磁力皮带、驱动皮带转动的电机和四个升降液压缸组成(如图1所示),在上卷和甩尾的过程中磁力运输机升起,在带钢张力建起开始生产的过程中,磁力运输机需要降下来保证其不接触带钢。由于设计缺陷,磁力运输机升降过程中存在不同步现象,严重时使磁力运输机东北角和东南角提升液压缸螺栓头发生断裂,2011年5月份改造前平均每两个月损坏一台液压缸,给机组的稳定运行带来严重影响,此现象的发生,造成了较大的经济损失。为了保证机组的稳定运行,对磁力运输机升降不同步原因进行研究和分析,并对磁力运输机的液压控制系统和执行系统进行改造。

图1 磁力运输机结构示意图

1 存在问题及原因分析

1.1 磁力运输机升降过程中,四个支撑液压缸动作不同步

如图1所示,驱动运输机磁力皮带转动的电机安装在磁力运输机框架的东北角,负责升降的四个液压缸分别安装在框架的四个角上,在升降的过程中,由于电机的质量存在,四个液压缸的受力不同,所以在磁力运输机上升的过程中,四个位置中的三个位置(除了东北角)同时升起,最后是东北角的液压缸抬起,下降的过程中,东北角的液压缸首先下降到底,然后是其余的三个液压缸同时下降到底。

1.2 磁力运输机升降不同步造成支撑液压缸损坏严重,影响生产

在磁力运输机上升和下降的过程中,东北角和东南角的两个液压缸的缸杆和缸头总是处于弯曲状态,由于长时间的升降不同步造成东北角液压缸螺栓头经常处于来回弯曲状态,此时造成的后果就是液压缸螺栓头断裂,液压缸和磁力运输机的框架脱开,磁力运输机不能正常动作,严重影响生产。

1.3 增加配重平衡电机质量不合理

基于液压缸缸头断裂造成的严重影响,开始着手消除承载不同而造成的液压缸升降不同步问题,首先在东南角的位置增加配重,实验结果在东南角一个位置增加配重,完全可以消除掉由于东北角电机的质量带来的升降不同步问题。虽然升降不同步问题得到解决,但增加配重的东南角位置正好处于操作侧,严重妨碍了岗位工的正常操作,所以此次问题没有从根本上解决。

2 改进方案及措施

2.1 改造控制管路,平衡控制油缸供油速度

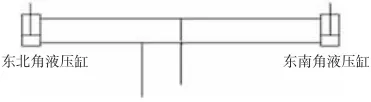

针对四个支撑液压缸升降不同步问题,液压人员通过现场仔细研究,既然磁力运输机的升降是靠液压缸的升降来完成[2],那完全可以从液压系统上来改造完成液压缸的升降同步,通过查看图纸,四个液压缸由一组液压阀来控制,既然在东南角一个位置增加配重就可以消除升降不同步现象,那么如果在东南角位置液压缸上升的过程中,减少它的供油流量,就可以减缓东南角的液压缸的上升速度,在东北角的液压缸下降的过程中,减少其供油量,就可以减缓东北角液压缸的下降速度[1](如图2所示),其效果就相当于增加了一个配重,基于这个解决问题的思路,可以在液压管路上增加节流阀,控制管路供油量,节流阀有板式和管式两种,板式节流阀只能增加到阀组上,但是阀组同时控制四个液压缸,不能单独控制其中任一个,所以要想在磁力皮带上升的过程中,单独控制东南角液压缸,在磁力皮带下降的过程中,单独控制东北角液压缸,是不可能实现的,所以只能采取管式节流阀来单独控制各个需要控制的管路。

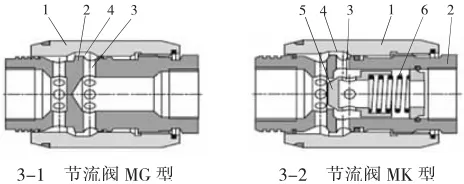

图2 改造前液压缸管路

管式节流阀分为双向节流和单向节流(如图3),MG型节流阀为双向节流,压力油经侧孔(3)进入由阀体(2)和调节套(1)构成的节流口(4),旋转调节套(1)可以无级调节节流口(4)的过流截面。MK型套阀为单向节流阀,在阀的节流方向,压力油和弹簧(6)将阀芯(5)压在阀座上,封闭连通,压力油通过侧孔(3)进入由阀体(2)和调节套(1)构成的节流口(4)。在相反方向,压力作用作用于阀芯(5)的锥面上,打开阀口,使压力油无节流的通过单向阀,与此同时,部分压力油液通过环形槽达到自我清洁效应[2]。根据现场和液压管路的研究,在液压缸进油和回油管路上同时增加节流装置,会增加流量调节的困难度,因为在磁力皮带上升和下降的过程中,控制液压缸的管路都要承担进油和回油任务,所以在管路中采取双向管式节流阀是不可取的。基于上述解决问题的思路并根据现场研究决定,只需在磁力皮带下降的过程中,在东北角的液压缸的进油管路增加单向管式节流阀,在磁力皮带上升的过程中,在东南角的液压缸的进油管路增加单向管式节流阀。在上升的过程中,调节东南角液压缸进油管路中的节流阀,使东南角液压缸的上升速度和东北角液压缸的上升速度基本接近相同,在磁力皮带下降的过程中,调节东北角液压缸进油管路中节流阀,使东北角液压缸的下降速度和东南角液压缸的下降速度基本接近相同,这样磁力运输机升降不同步问题解决(如图4所示)。1号磁力运输机框架长度为6.5 m,在上卷过程中,磁力运输机皮带转动水平速度为0.5 m/s,当带钢接触到磁力皮带到离开需要13 s,调整速度后,东侧液压缸收缩到位需要8 s,意味着东侧液压缸收缩到位之前带钢还没有离开磁力运输机皮带,满足生产要求。

图3 MG型和MK型节流阀结构图

图4 改造后液压管路

2.2 加粗支撑液压缸螺栓头,增加螺栓头抗弯强度

在改造前东北角和东南角升降液压缸型号为80/56-200螺栓头采用的是小螺栓头M27,由于磁力运输机升降不同步造成东北角液压缸螺栓头经常处于来回弯曲状态,此时造成的后果就是液压缸螺栓头断裂。液压缸活塞杆(或柱塞)的外端头部与载荷的拖拉机构相连接,为了避免活塞杆在工作中产生偏心承载力,适应液压缸的安装要求,提高其作用效率,应该根据载荷的具体情况,选择适当的杆头连接型式,将升降液压缸螺栓头由小螺栓头改为大螺栓头,尺寸由M27增加到M42,增加螺栓头抗弯强度。改造完成后,东北角和东南角升降液压缸由于螺栓头断裂造成的液压缸损坏由平均两个月一次到彻底消除。

2.3 控制管路改造完毕,拆除配重

磁力运输机控制管路改造完成后,从根本上解决了磁力运输机不同步问题,当时增加配重解决升降不同步问题采取的措施,由于严重妨碍了岗位工的正常操作,利用人机工程学原理,进行彻底拆除,从根本上彻底解决升降不同步问题。

3 改进后效果

3.1 减少废品产出,提高成材率

磁力运输机升降不同步问题解决,从根本上杜绝了由升降不同步造成液压缸的螺栓头断裂的发生,保证了1号磁力运输机的正常运行,为1号线正常上卷提供保障,杜绝由于该原因造成的停车事故,减少废品产出,保证生产的顺利进行,提高成材率。

3.2 减少停车事故

2016年5月份改进前平均每两个月因磁力运输机升降不同步造成的支撑液压缸螺栓头断裂事故一次,时间1~2 h。改进后,由于升降不同步造成的停车事故次数降为零。年事故减少约24 h。

3.3 减少备件消耗

2016年5月份改进前平均每两个月由于磁力运输机升降不同步造成的支撑缸螺栓头断裂而损坏液压缸1台,年损耗液压缸6台。通过以上改进措施,2016年5月份以后,由支撑缸螺栓头断裂造成的液压缸损坏台数将为0台。

4 结语

磁力运输机升降不同步问题解决以后,由于长时间的升降不同步造成液压缸缸头断裂而造成磁力运输机不能正常动作,严重影响生产的问题得到彻底解决,液压缸缸头自从改造后没有出现过断裂。