降低转炉钢铁料消耗生产实践

2021-01-22张贺君李国辉张军国郑久强

张贺君,李国辉,张军国,薛 强,郑久强

(河钢集团唐钢公司一钢轧厂,河北 唐山063000)

近年来钢铁行业进入微利时代,降低生产成本是提升企业竞争力的有力手段。大力推进成本结构优化,采用科学合理的先进技术,优化生产工艺指标,是企业求生存、谋发展的必然选择。钢铁料消耗占炼钢生产成本的80%左右,是炼钢生产举足轻重的综合性经济技术指标。因此,钢铁料消耗高低是决定炼钢成本的关键。

唐钢一钢轧厂常规产品工艺流程如下:高炉铁水→倒罐站→预处理→150 t顶底复吹转炉→150 t LF炉→1 700中板坯连铸机,其原料及主要设备、工艺条件如表1所示:

表1 转炉铁水条件

其中,铁水预处理工序采用单吹钝化颗粒镁工艺;转炉炉容比为0.93,采用Lomas自动炼钢工艺,转炉使用氧枪为五孔高马赫数喷头,氧气流量为28 000~33 000 m3/h,枪位1.6~2.4 m,复吹前期供N2,后期切换Ar,底吹气体流量为400~720 m3/h;板坯宽度范围850~1 500 mm。

1 钢铁料影响因素分析

钢铁料消耗是转炉装入量与合格钢坯产量之比,全厂钢铁料消耗主要有转炉钢铁料和连铸钢铁料构成,前者是装入量与转炉合格钢水之比,后者是连铸合格钢水与合格坯产量之比。二者消耗的高低决定全厂钢铁料消耗的高低,但是转炉钢铁料消耗占主要部分。

为了降低转炉钢铁料消耗,基于河钢集团唐钢公司一钢轧厂实际对转炉铁元素平衡进行分析,具体平衡如表2。

表2 转炉铁元素平衡表

从表2可知,增加Fe元素输入,减少Fe元素输出(钢水除外)均可以降低钢铁料消耗。铁水为河钢集团唐钢公司一钢轧厂自供铁水,铁水杂质元素含量基本固定,增加Fe元素输入,主要途径是增加其它含铁料入炉量;减少输出主要是降低转炉喷溅率、降低转炉渣量和降低渣中TFe含量等。

2 降低钢铁料消耗理论分析与实践

2.1 增加其他含铁料入炉量

炉渣及铁矿石中主要氧化物成分为FeO,入炉熔化后成为炉渣组成成分,增加了炉渣中FeO含量,在钢—渣界面发生离子反应,见式下页(1),根据氧在熔渣—钢液间的分配系数可知渣中FeO向钢水供氧,同时炉渣及铁矿石中的Fe元素被还原进入钢水中;而炉渣中的铁珠熔化后直接进入钢水中,从而增加钢水量。

因此,为了提高河钢集团唐钢公司一钢轧厂其他含铁料入炉量,将河钢集团唐钢公司一钢轧厂转炉炉下渣钢及连铸、轧钢工序产生的氧化铁皮进行回收并直接入炉冶炼。同时,为提高转炉吹炼过程稳定性,转炉炉下散渣采用磁选方式进行回收。通过以上措施,转炉渣钢及氧化铁皮回收量较之前提高12 kg/t,降低钢铁料消耗4.8 kg/t。

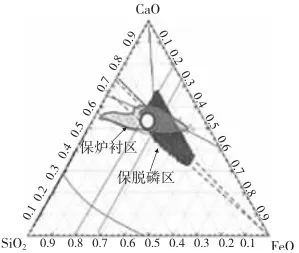

图1 成品磷要求w(P)≤0.03%钢种碱度设计相图

2.2 实现少渣冶炼—降低造渣料消耗

针对终点磷含量要求不严格的Q195、SS400、Q235B,成品磷要求控制在w(P)≤0.03%即可,内控要求w(P)≤0.025%,平均为0.014%,转炉的脱磷能力过剩。

利用热力学计算软件Factsage对转炉终点w(P)要求低于0.03%的Q195、Q235B、SS400等钢种,在考虑不增加耐材侵蚀的情况下,对转炉渣系进行优化,炉渣碱度2.0~2.2即可满足终点要求。

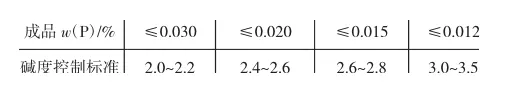

因此,根据不同钢种对磷含量的要求,对不同钢种碱度目标进行优化,具体见表3,并完善至转炉二级模型进行自动计算。

表3 不同钢种碱度控制目标

通过渣系优化,避免了碱度过剩情况,石灰消耗由46kg/t降低至29kg/t,同时降低钢铁料消耗6.24kg/t。

2.3 降低炉渣中TFe含量

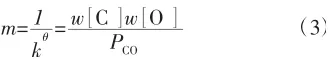

转炉吹炼过程中在熔池中进行脱碳反应如下:

因为fcfo乘积的变化很小,接近于1,于是式(1)可以写成

在转炉吹炼过程中以及吹炼终点提枪后,使用底吹气体进行搅拌,对于CO来说,氩气泡相当于小的真空室,可以进一步降低钢水碳氧积,从而降低钢水中的氧含量。

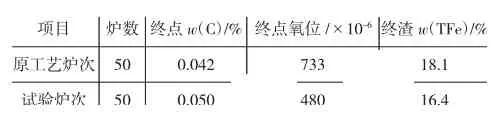

基于以上原理,河钢集团唐钢公司一钢轧厂将低碳钢转炉终点w[C]目标值由0.04%提高至0.05%,吹炼终点停吹后静置30 s,静置流量720 m3/h,采取提高终点碳目标值及静置工艺后,转炉终点氧位由733×10-6降低至402×10-6,终渣TFe由18.1%降低至16.4%,表4为具体试验数据,从而降低钢铁料消耗2.04 kg/t。

表4 新工艺与原工艺对比试验数据

2.4 降低自动炼钢过程喷溅率

河钢集团唐钢公司一钢轧厂采用基于烟气分析自动化炼钢技术,转炉喷溅过程主要集中在吹炼前期。吹炼前期,熔池温度较低,Si、P等元素优先氧化,渣中SiO2、P2O5等酸性氧化含量较高,SiO2、P2O5为表面活性物质,造成炉渣的表面张力较低,容易形成泡沫渣。同时,由于碳氧反应的不均匀性,当产生爆发性的碳氧反应时,脱碳速度为每分钟0.4%~0.6%时,每秒从熔池中排出的CO气体的体积几乎是钢水体积的3~4倍,其搅拌能量则是氧气流股搅拌能量的7~9倍[2]。如此大的能量在瞬间从熔池排出,此时炉膛又充满了泡沫渣,必然会引起喷溅。通过上述分析,熔池内发生爆发性碳氧反应,瞬间产生大量CO气体排出,是造成喷溅的主要的动力来源。

因此,要控制瞬间产生大量CO气体,就要在C-O反应剧烈发生前(吹氧25%~35%)降低渣中FeO含量,而降低渣中FeO含量有两个方面,一方面是减少渣中FeO来源,吹氧15%前加入含铁冷料,强化前期化渣及脱磷,其余含铁冷料在吹氧42%之后加入,同时在吹氧15%之后逐步降低氧枪供氧流量;另外一方面就是在吹氧21%左右开始降低枪位,消耗渣中的FeO,从而降低渣中FeO含量至合理水平,同时使熔池温度逐步升温至C-O反应温度。

通过对以上枪位进行控制,前期低温喷溅由5%降低至2%以下,降低钢铁料消耗1 kg/t。

3 结论

1)在吹炼稳定的前提下增加含铁冷料入炉量是降低钢铁料消耗的有效途径。

2)根据钢种碱度控制,避免碱度过剩,可以实现少渣冶炼。

3)提高转炉低碳钢终点碳含量,使用静置功能可以降低终点氧位至500×10-6以下。

4)在转炉吹炼25%~40%之间降低枪位,降低氧枪供氧流量,有效降低前期低温喷溅。

5)通过采取以上措施,2020年河钢集团唐钢公司一钢轧厂钢铁料消耗较2019年降低了14.08 kg/t。