Φ6 mm规格普线轧制断丝原因分析与控制

2021-01-22孙梓秋应长征

孙梓秋,华 望,应长征

(江西省方大特钢科技股份有限公司,江西 南昌330012)

新国标《GBT 1499.1—2017钢筋混凝土用钢第1部分:热轧光圆钢筋》于2018年9月1日实施后,取消原Φ6.5 mm规格,并新增Φ6 mm规格,某钢厂的高速线材生产线在生产Φ6 mm规格普线时,使用的坯料为160 mm×160 mm×11 400 mm坯料,全线轧机配置为粗轧6架+中轧6架+预精轧6架+精轧8架+减定径4架的配置,轧制Φ6 mm线材需投入包括减定径在内的所有30架轧机,在生产中经常在减定径机组间出现轧制断丝,造成堆钢事故或者质量废品。在产生安全隐患的同时不利于生产效率的提高和产品质量稳定。减定径4架共计30架轧机,按照摩根六代轧机

1 轧制断丝的特点

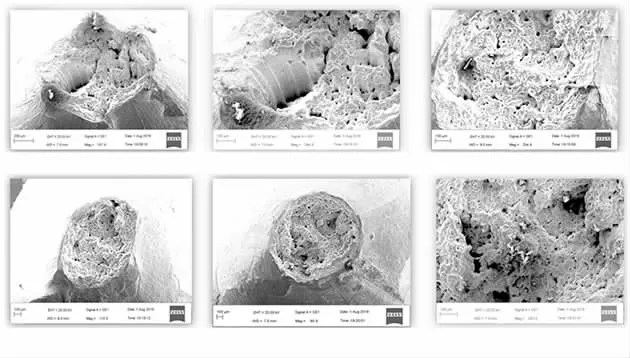

根据轧制断丝宏观形貌特点如图1所示断口两端形状呈现笔芯尖状为进行断丝断口分析,进行取样送检进行分析,采用EVO18型号扫描电镜进行断口分析发现:送检样发现有1/3的样品断口发现有钢质缺陷,系钢坯缩孔带来的裂纹,部分断口存在夹杂,如图2所示。

图1 断丝宏观形貌特点

因此可知在生产过程中发现,轧制工艺参数和变形条件不稳定、材料本身存在内外部缺陷都会引发断丝事故。

图2 断丝断口分析

2 轧制断丝的影响因素分析

2.1 轧制工艺参数设定与调整不当

高速区机架间张力和轧件断面积除头尾张力变化外,在稳定轧制时是恒定的,轧制工艺参数设定或调整不当,会造成轧件断面积减小和机架间张力增大,主要有以下几个方面:

1)辊缝设定和调整不当,由于减定径机和精轧机机组内部采用集中传动,机架间速比恒定而不可调整,辊缝的设定和调整对轧件断面积影响最大,决定了机架间张力的大小。如果辊缝设定和调整不当,会导致轧件断面积变化、机架间张力异常。

2)张力设定和调整不当,在高速线材生产中,为保证高速区张力的稳定,在中轧和预精轧前后设置活套。活套的套高是否稳定,套量是否满足工艺标准,都将影响张力的稳定性从而影响最终的料型面积。

3)轧件温度波动,钢坯的头、中、尾的温差、上下面的温差均能对轧制过程的张力产生影响,但由于Φ6 mm规格轧制节奏慢,钢坯在炉时间长,温度相对较为均匀和稳定。

4)导卫开口度大小不当,体现在开口度过大时对轧件加持力不足引倒钢产生张力和料型变化,如何开口度过小将加剧导轮磨损速度降低导卫使用寿命,当磨损量达一定程度时便会影响料型面积及张力变化从而产生断丝问题。

2.2 轧件本身的内外部缺陷

轧件在高速轧制过程中发生连续均匀的变形,如果材料存在内外部缺陷,会破坏轧件金属“流动”的连续性,产生不均匀变形。同时缺陷的存在会降低材料的强度极限、减少轧件实际承载断面积,造成轧制颈缩从而导致拉断产生断丝。同时钢坯内部存在的缺陷在机架间张力的作用下,更易造成局部的应力集中,也会加剧事故的产生。主要表现在以下几个方面:结疤缺陷、中心缩孔、夹杂群等缺陷均会会降低材料的强度极限和轧件实际承载断面积,易于产生断丝缺陷。

3 控制措施

通过对Φ6 mm规格普线轧制时产生的断丝影响因素分析,主要采取以下措施。

1)正确设定和调整轧机辊缝。中轧、预精轧各道次料型保证改轧前确认中轧料型,预精轧料型改轧时试冷样确保料型的准确;对高速区辊缝的设定,辊缝按照标准辊缝进行设定,在出现断时适当增大来料面积,适当增加精轧、预精轧来料面积,放27号、收28号、29号。

2)前道次活套轧制区域机架间确保无拉钢,预精轧末道次间的活套保证套高,达到无张力轧制状态。

3)增对钢坯缺陷,适当提高加热温度、轧制温度,增加轧件的延伸性能,利于钢坯缺陷在轧制过程中闭合,将坯料缺陷影响降至最低。

4)正确安装调整滚动导卫。使用导卫对中仪精确调整开口度大小,上线后开口度禁止调整,尤其是成品前滚动进口导卫,在导卫安装时需对正良好、固定牢靠,保证轧件运行状态良好,稳定张力。

4 结论

1)在高温情况下轧件的抗拉强度降低,出现张力波动便会产生料型面积的波动,尤其是在生产Φ6 mm的小规格时,初始料型面积就小的基础上影响更为突出。

2)影响机架间张力波动和增大的初始张力、辊缝、温度和导卫等轧制工艺参数设定和调整不合理,是轧制断丝的主要因素。

3)影响材料高温强度的结疤、中心缩孔和夹杂群等钢坯缺陷是轧制断丝的重要因素,尤其是在缺陷周边出现应力集中时,加剧轧机对张力波动对断丝影响,通过提高加热温度、轧制温度可在一定程度上缓解钢坯缺陷的影响。