有限元模拟分析巴基纸基复合材料热传导性能

2021-01-22张阿樱吕海宝

张阿樱, 吕海宝

(1.哈尔滨学院 图书馆,黑龙江 哈尔滨 150086; 2.哈尔滨工业大学 复合材料与结构研究所, 黑龙江 哈尔滨 150001)

作为新型无机非金属导电填料的碳纳米管(carbon nanotubes,CNTs),因其优异的性能和独特的结构,成为制备高性能纳米复合材料的增强相[1-3]。但是,在聚合物中碳纳米管存在分散性差、粘度高等问题。碳纳米管纳米纸(巴基纸,buckypaper)的出现解决了上述难题,并具备优异的力学、电学、光学和热学性能,可应用于高灵敏度传感器[4]、超级电容[5]、太阳能电池[6]、散热器[7]等方面。巴基纸/聚合物基复合材料制备方法简单,实现了碳纳米管在聚合物中均匀分散,从而使其优异的性能可以应用于宏观结构或功能材料中,获得结构可控、性能优异的复合材料。

作为新型的功能高分子材料,形状记忆聚合物(shape-memory polymer, SMP)在一定条件下,被赋予一定的形状(起始态),当外部条件发生变化时,它可相应地改变形状并将其固定(变形态)。如果外部环境以特定的方式和规律再次发生变化,它们便可逆的恢复至起始态,完成“记忆起始态—固定变形态—恢复起始态”的循环[8-10]。热敏性SMP是一种在室温以上变形,并能在室温固定形变且可长期存放,当再升温至某一特定响应温度时,制件能很快回复初始形状的聚合物。广泛用于航空航天、医疗卫生、体育运动等领域,如医用器械、光信息记录介质及报警器等[11-14]。

将具有导电性能的巴基纸和热敏性SMP复合制备成巴基纸/SMP复合材料,具有导电性质的巴基纸在接通电源后会产生热量,经过热传导和对流的传热过程后,当达到SMP基体玻璃化转变温度时,巴基纸/SMP复合材料开始发生形状改变,从而实现了巴基纸/SMP复合材料的电致驱动。这种热敏性致驱动复合材料可以应用于多功能传感器及驱动器。由于纳米材料和SMP的原材料成本较高,因此巴基纸/SMP复合材料整体制备成本较高。采用有限元软件FLUENT对巴基纸/SMP复合材料进行模拟仿真计算可以节约成本并指导实验设计,进而实现工程应用的优化设计。有限元软件FLUENT作为目前常用的商用CFD软件包,为流体、热传递和化学反应等有关的工业提供了用于设计和优化的工具,已经在航空航天、汽车设计、石油天然气和涡轮机设计等领域都有着广泛的应用。

因此,本文采用FLUENT有限元软件计算埋入不同方式和不同厚度的巴基纸加热片对巴基纸/SMP复合材料温度场的影响规律,分析了不同加热工况的适用性。

1 有限元模型及计算边界条件

具有导电性质的巴基纸接通电源后产生热量,经过热传导和对流的传热过程后,巴基纸/SMP复合材料加热达到稳定状态。采用有限元软件FLUENT对巴基纸/SMP复合材料的加热过程进行数值模拟分析。

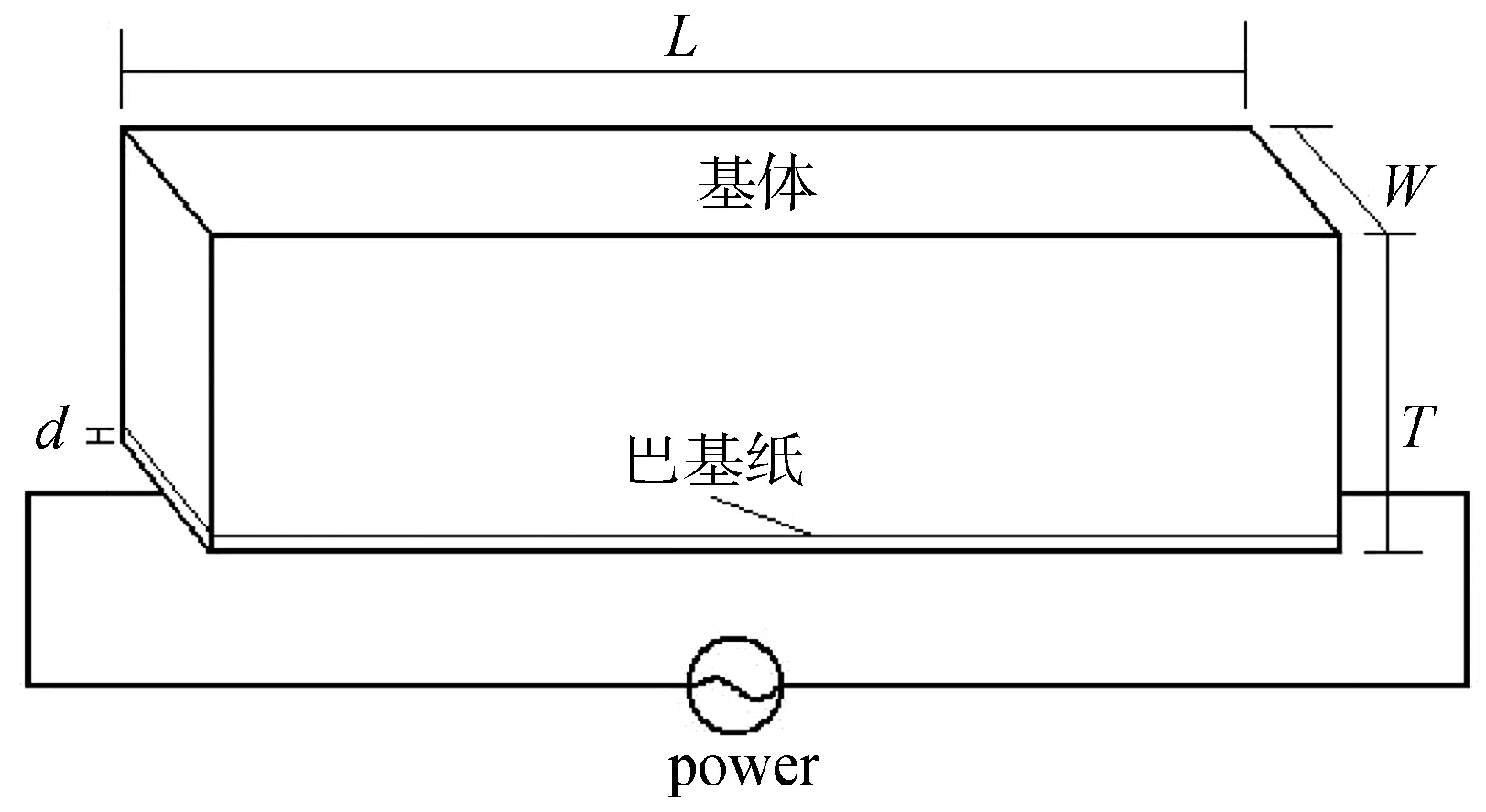

如图1所示,巴基纸加热片的厚度为d,巴基纸/SMP复合材料的长度为L、厚度为T、宽度为W。

图2(a)为埋入1层巴基纸加热片的巴基纸基复合材料几何模型,加热片埋入位置为复合材料底部。图2(b)为埋入2层巴基纸加热片的巴基纸基复合材料几何模型,2层加热片埋入位置分别为模型厚度T的1/3和2/3处。图2(a)与(b)均由三维建模软件CREO 3.0建立。

图1 加热试验装置示意Fig.1 Images of heating experimental device

图2 巴基纸基复合材料几何模型Fig.2 Geometric model of composites reinforced by buckypaper

模型中交界面分为2类:材料外边界与自然来流交界面,巴基纸加热片与聚合物绝热材料交界面。前者界面处发生的物理过程为对流换热,后者界面处发生的是2种不同物性固体间的热传导现象。

对于对流热传导壁面,划分网格时将其定义为wall,界面以外区域于计算模型中无定义。在有限元软件FLUENT中边界条件下的热条件中选择对流换热,并设定对流换热系数为h=10 W/(m2·K)及自然来流温度数值T=300 K。上述2个参数表征了壁面外侧自然来流对壁面温度分布的影响,作为模型内部热传导的第三类边界条件纳入模型内部热传导仿真计算。

计算时参数基本设定如下:

1) 巴基纸加热片的热物性参数为:导热系数λ=1.5 W/(m·K),定压比热容cp=800 J/(kg·K),密度ρ=0.3 g/cm3;

2) 聚合物基绝缘体材料为:导热系数λ=0.2 W/(m·K),定压比热容cp=1 000 J/(kg·K),密度ρ=1.2 g/cm3。

2 结果与讨论

2.1 加热工况

采用FLUENT模拟研究巴基纸加热片埋入位置及加热片厚度对巴基纸基复合材料达到稳态时温度场分布的影响时,需保证加热功率、巴基纸和聚合物基绝缘体材料导热系数等因素相同。如图1所示,模型总高度T=10 mm,总宽度W=5 mm,总长度L=36 mm,加热功率为0.3 W。

为了分析加热片埋入位置对温度场分布的影响,分别以1层加热片埋入复合材料底部及2层加热片埋入复合材料厚度T的1/3和2/3处为例进行分析。在图2(a)埋入1层加热片的巴基纸基复合材料模型中,计算时加热片的厚度d分别设定为0.4、0.8、1.2 mm。在图2(b)埋入2层加热片的巴基纸基复合材料模型中,计算时每层加热片的厚度d分别设定为0.2、0.4、0.6 mm。

2.2 加热片埋入位置及厚度对温度场分布的影响

从表1中可以看出,对于埋入1层巴基纸加热片的巴基纸基复合材料,随着加热片厚度的增大,复合材料加热达到稳态时,在z=0截面内最高温度(Tmax) 略微下降,最低温度(Tmin)和平均温度(Tave)均有略微上升。对于埋入2层巴基纸加热片的巴基纸基复合材料,随着加热片厚度的增大,复合材料加热达到稳态时,在z=0截面内最高温度(Tmax)和平均温度(Tave)均下降,最低温度(Tmin)有略微上升。这是因为随着巴基纸加热片厚度的增加,巴基纸加热片的单位体积内热源qV呈减小趋势(如表2所示),且流经巴基纸和聚合物基体外表面的热流量均有所下降(如表3所示)。分析结果表明,随着加热片厚度的增大,2种模型中最高温度均呈下降趋势,最低温度均有略微上升。

如表1所示,在z=0截面内,与埋入2层加热片的巴基纸基复合材料相比,1层巴基纸基复合材料截面最高温度相对较高,最低温度和平均温度均相对较低。这是因为1层巴基纸加热片的埋入位置为复合材料底部,导致聚合物基体中温度分布梯度较大,因此最低温度和平均温度均低于另一模型。

从表3中可以看出,流经巴基纸加热片外表面的热流密度要大于流经聚合物基体外表面的热流密度,主要是因为巴基纸的导热系数要远大于聚合物基体材料的导热系数,致使巴基纸加热片的导热能力胜于聚合物基体材料。和埋入2层加热片的巴基纸基复合材料相比,埋入1层加热片的巴基纸基复合材料其加热片埋设位置为复合材料材料底部,因此加热片外表面与空气接触,且在聚合物基体材料中传热范围较大。故1层巴基纸加热片外表面热流密度明显较大,聚合物基体材料外表面热流密度则略小。

表1 埋入不同位置及不同厚度加热片的巴基纸/SMP复合材料在z=0截面温度值

表2 不同厚度巴基纸加热片的单位体积内热源

表3 埋入不同位置及不同厚度加热片的巴基纸/SMP复合材料表面热流密度

由图3可知,和埋入2层加热片(d=0.2 mm)的巴基纸基复合材料的最高温度(Tmax=332.10 K)相比,埋入1层加热片(d=0.4 mm)的巴基纸基复合材料的最高温度(Tmax=343.86 K)约高11 K左右。因此,对于材料温度场中高温有要求的工况,埋入1层加热片的巴基纸基复合材料更为适用,复合材料制备工艺要求相对更为简单,且相应成本也较低。

图3 埋入不同位置及不同厚度加热片的巴基纸/SMP复合材料在z=0截面的温度变化曲线Fig.3 Temperature distribution curves of buckypaper/SMP composites reinforced by different embedding locations and thickness along the section z=0

图3(a)显示,在z=0截面内,埋入1层加热片(d=0.4 mm)的巴基纸基复合材料最高温度(Tmax=343.86 K)和最低温度(Tmin=312.41 K)的温差仅为31 K左右。图3(b)显示,埋入2层加热片(d=0.2 mm)的巴基纸基复合材料最高温度(Tmax=332.10 K)和最低温度(Tmin=320.16 K)的温差仅为12 K左右。分析结果表明,埋入2层加热片的巴基纸基复合材料最高温度和最低温度的温差,明显小于埋入1层加热片的巴基纸基复合材料。这是由于接通电源后埋入2层巴基纸加热片产生的热量在聚合物基体内传导的范围增加了,所以比埋入1层巴基纸加热片的复合材料在水平和竖直方向传热要好,因而埋入2层加热片的巴基纸基复合材料的截面温度分布均匀性得到了提高。因此,埋入2层加热片的巴基纸基复合材料适用于要求温度场分布均匀性的工况。

由图3(a)可知,随着加热片厚度由0.4 mm增至1.2 mm,埋入1层加热片的巴基纸基复合材料的最高温度约增长了3 K左右。由图3(b)可知,随着加热片厚度由0.2 mm增至0.6 mm,埋入2层加热片的巴基纸基复合材料的最高温度约增长了1 K左右。并且对于埋入1层和2层加热片的巴基纸基复合材料,加热片厚度对复合材料的最低温度和平均温度几乎没有影响。分析结果表明,计算工况条件下,巴基纸加热片的厚度对巴基纸基复合材料加热达到稳态时的典型温度值影响并不大。因此,无论是从巴基纸加热片制备还是由经济性角度考虑,计算工况条件下,选择埋入厚度较薄的加热片来制备巴基纸基复合材料性价比更高一些。

图4为埋入1层加热片的巴基纸/SMP基复合材料加热达到稳态时,采用FLUENT模拟得到的在z=0截面温度分布云图。

图4 埋入1层加热片的巴基纸基复合材料在z=0截面温度分布云图Fig.4 Temperature cloudy map of composites reinforced by one layer buckypaper along the section z=0

由图4可知,在巴基纸加热片附近出现高温区,距离加热片越远,高温区的影响范围逐渐萎缩,温度场呈明显梯度分布状态,即最高温度与最低温度的温差较大。由图4可以观察到,加热片厚度越大,高温区域越小,即复合材料的最高温度越低。这是因为随加热片厚度的增加,单位体积内热源项逐渐减小。且随着高温区域的缩小,平均温度也逐渐降低。

图5为埋入2层加热片的巴基纸/SMP基复合材料加热达到稳态时,采用FLUENT模拟得到的在z=0截面温度分布云图。图5中x轴及y轴长度单位为m,温度单位为K。

从图5能看出,加热达到稳态时,埋入2层加热片的巴基纸/SMP基复合材料整体温度明显要低于埋入1层加热片的巴基纸/SMP基复合材料。由图4与图5可知,在加热片总厚度相同的情况下,埋入2层加热片的巴基纸/SMP基复合材料明显减少了热量聚集效应,因而温度分布更加平均。由于材料各部分温差减小进而提高了材料热应力性能。

图5 埋入2层加热片的巴基纸基复合材料在z=0截面温度分布云图Fig.5 Temperature cloudy map of composites reinforced by double layer buckypaper along the section z=0

3 结论

1) 埋入1层和2层加热片的巴基纸基复合材料,随着加热片厚度的增大,复合材料最高温度均略微下降,最低温度均略微上升。计算工况条件下,加热片厚度对巴基纸基复合材料加热达到稳态时的典型温度值影响不大。因此,选择埋入厚度较薄的加热片制备巴基纸基复合材料性价比更高一些。

2) 和埋入2层加热片的巴基纸基复合材料相比,在z=0截面内,1层巴基纸基复合材料截面最高温度相对较高,最低温度和平均温度均相对较低。因此,1层巴基纸基复合材料更为适用对高温有要求的工况,复合材料制备成本也较低。

3) 和埋入1层加热片的巴基纸基复合材料相比,埋入2层加热片的巴基纸基复合材料加热达到稳态时整体温度明显要低,且温度分布更加平均。