350MW 机组一次调频研究与应用

2021-01-21孙超

孙超

(华电能源股份有限公司富拉尔基热电厂,黑龙江 齐齐哈尔161041)

随着电网结构的变化引起的负荷峰谷差逐步加大,而用户对电能质量的要求却不断提高,电网频率的稳定性问题越来越被重视,大容量火电机组需要根据AGC 指令和电网的频率偏差参与电网的调峰调频。华电能源股份有限公司富拉尔基热电厂350MW 超临界机组一次调频控制方式为DEH+CCS,即DEH 内汽轮机转速与额定转速差通过一定函数计算后直接动作调门;CCS 进行补偿,保证机组负荷满足电网需求。本文结合富拉尔基热电厂一次调频试验及遇到的问题以及投入后的效果进行分析。

1 设备概况

华电能源股份有限公司富拉尔基热电厂“上大压小”扩建工程(1×350MW)采用哈尔滨汽轮机厂有限责任公司生产的1 台350MW、超临界、一次再热、两缸两排汽、直接湿冷、抽汽凝汽式两用汽轮发电机组。当汽轮发电机孤立运行时和其他发电机组并列运行时,都能平稳地、有控制的向系统供电。非采暖工况及供热工况运行方式均为滑压运行。

华电能源股份有限公司富拉尔基热电厂“上大压小”扩建工程汽轮机调节系统为高压抗燃油型数字电液调节系统(简称DEH),电子设备采用了国电南自生产的MaxDNA 控制系统,液压系统采用了哈尔滨汽轮机控制工程有限公司成套的高压抗燃油EH 装置;锅炉为哈尔滨锅炉厂制造的HG-1121/25.4-HM型超临界参数变压运行直流炉。本期工程装设1×350MW 燃煤发电机组,锅炉为燃用褐煤的超临界、变压运行直流炉、不带启动循环泵、内置式启动系统、单炉膛、一次再热、平衡通风、切圆燃烧、紧身封闭、固态排渣、全钢构架、全悬吊结构。并采用刮板式给煤机、风扇磨直吹式制粉系统,每台炉配六台风扇磨,并采用六角切圆燃烧方式配水平浓淡直流燃烧器,每台磨煤机对应一角4 台燃烧器。

DCS、DEH 控制系统采用国电南自生产的MaxDNA 控制系统。MaxDNA 系统以电厂安全、经济、优化运行为目标的电厂分散控制系统,提供了处理和控制生产过程所必须得自动处理、操作、监视和报警记录功能。

2 一次调频控制策略

富拉尔基热电厂B 厂#1 机组协调方式下,DEH 为阀控模式。需在CCS 投入下,在CCS 侧及DEH 侧由运行人员手动投/切一次调频功能。当转速和设定值(3000r/min)偏差超过±2r/min,触发机组一次调频动作。在DEH 阀控模式下,一次调频动作后,直接将一次调频分量叠加至GV 主控输出上,GV 主控控制4 个高调门进行调节。此外为防止锅炉主汽压力偏差过高,造成锅炉与汽轮机之间能量失衡过大,一次调频分量直接加至负荷指令,进而控制锅炉主控,汽机主控进行综合调节,进而满足一次调频要求。

3 MaxDNA 系统下的一次调频逻辑

3.1 DEH 侧

3.1.1 一次调频切除条件(或)

(1)转速故障。

(2)GV 流量高于100。

(3)转速故障

(4)操作员自动未投入。

(5)发电机主开关未闭合。

3.1.2 一次调频动作回路

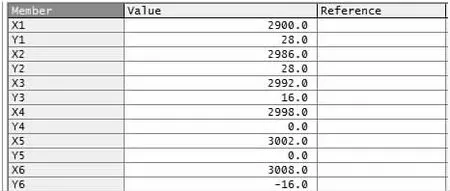

一次调频投入后,由实际转速和设定转速(3000r/min)的偏差计算出的总调门开度加至GV 主控输出,具体函数关系如图1。

图1

(其中X 为输入的实际转速值,Y 为对应改变负荷)

当转速偏差超过±14r/min,一次调频动作,切断一次调频功能。

3.2 CCS 侧

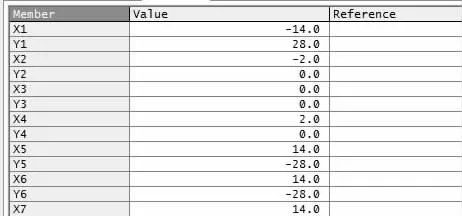

一次调频投入后,由实际转速和设定转速(3000r/min)的转速差计算出加至负荷指令的分量值,具体函数关系如图2。

当负荷指令改变后,分别送至锅炉主控和汽机主控进行配合调节,满足一次调频要求。

4 一次调频试验

图2

(其中X 为输入的转速差,Y 为加至负荷指令的负荷改变分量)

4.1 一次调频技术要求

4.1.1 一次调频功能分别在DEH、CCS 控制逻辑中实现;

4.1.2 一次调频死区范围:±0.033Hz(±2r/min);

4.1.3 机组调速系统的速度变动率:δ=5%;

4.1.4 一次调频最大调整负荷限幅:±28MW;

4.1.5 机组参与一次调频的响应时间应小于3s;

4.1.6 机组参与一次调频的稳定时间应小于1min

4.1.7 机组一次调频的负荷响应速度应满足:

机组达到75%目标负荷的时间应不大于15s,达到90%目标负荷的时间应不大于30s。

4.2 试验过程

解除AGC 运行方式,投入机组协调控制系统,在机组功率分别为210MW、262.5MW、315MW 三个负荷点下的顺序阀控制方式下进行一次调频试验,分别在转速差±4r/min 和±6r/min下进行试验,检验机组的安全性能。转速差信号通过机组试验装置生成。

4.2.1 机组稳定运行在某一试验要求的负荷工况。

4.2.2 启动数据采集装置。

4.2.3 生成某一阶跃差,作用一次调频回路,并保证CCS 回路和DEH 回路的频差一致。

4.2.4 频差持续时间不少于1min,然后恢复频差函数。

4.2.5 记录该次实验数据。

4.2.6 重复以上步骤,直至不同负荷下的各个频差扰动实验结束。

4.3 试验结果

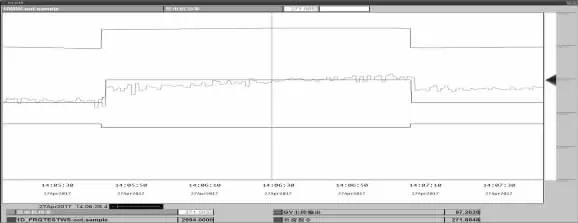

经过第一次试验发现,负荷响应速度远远不满足技术要求,一次调频试验失败。针对此类情况,对协调系统逻辑进行更改,将汽机主控PID 参数进行更改,主要改动如下:将比例增益由0.23 更改至0.4,将积分时间有50s 更改至15s,响应速度满足需求,生成曲线如图3。

图3

以负荷点262.5MW,转速差改变+6r/min 为例

4.4 初步结论

经过一次调频试验发现,负荷的响应速度直接影响到一次调频品质,响应速度过低,将不能满足一次调频要求。

4.5 机组运行一段时间后出现的新问题

协调系统汽机主控PID 参数改变后,负荷稳定性变坏,调节过程中主汽压力波动大,进而引起燃料量波动大,协调系统运行极不稳定。

4.6 协调系统一次调频回路的进一步优化

针对出现的种种问题,在机组运行一个月后又对协调系统进行进一步优化。经过仔细的查阅组态,发现在汽机主控回路中负荷指令经过一个30 秒的二阶惯性环节后方进入汽机主控调节器作为设定值。而一次调频分量初步设计为加在负荷指令形成回路前。因此会出现调节滞后的现象,导致原有协调控制系统汽机主控PID 参数响应跟不上一次调频要求。更改后的PID 参数虽然大幅度提高了协调控制系统负荷响应速度,但导致系统不稳定。因此做出以下优化:

4.6.1 将原有PID 参数恢复至未改动前:即汽机主控比例增益更改为0.23,积分时间更改至50s。

4.6.2 将一次调频分量加至负荷指令滤波后:大幅提高响应速度的同时,保证协调系统应有的稳定性。生成曲线如图4。

图4

(以负荷点262.5,转速差改变量+6r/min 为例)

5 结论

通过对华电能源股份有限公司富拉尔基热电厂B 厂#1 机组一次调频试验的研究以及进一步优化,得出以下结论:

5.1 为满足一次调频试验要求,除DEH 侧初步由一次调频分量计算出的GV 高调门主控输出阶跃改变要足够外,CCS 侧也要根据一次调频分量综合作用,结合主汽压力偏差变化,做出相应的控制动作。

5.2 一次调频动作后,除满足机组参与一次调频响应时间,及通过GV 高调门主控输出瞬间改变负荷外,还应保证一次调频动作后,机组的稳定性。因此CCS 侧也要保持响应速度满足要求,即一次调频分量对汽机主控的影响应是直接作用的,即一次调频分量应加至负荷指令滤波后,方能在试验过程中,既不打破原有的稳定性,又能快速响应。