机器人机械结构设计

2021-01-21宛俊

宛俊

(复旦大学,上海200000)

1 机器人系统功能概述

运动参数:最大速度1.5m/s;转弯半径为0cm;最大的越障为20mm;爬坡角度为8°,整机的高度控制在1.2m 以内。总质量为60kg。外壳采用ABS 工程塑料。内部采用欧标20*20 型材做骨架支撑。机器人利用自身搭载的传感器进行避障。底盘设计要从产品定位点出发来确定定位整体布局,主动轮,从动轮,悬架等设计。包括驱动电机选型。

2 底盘机械结构总统方案

目前移动机器人移动有:轮式、履带式和腿式。履带式通过性,越障性好。但是尺寸大,结构复杂,成本过高。腿式,能用在复杂困难的地形,结构自由度太高,机构复杂。轮式结构简单,自重轻。行走速度能够简单控制。维护方便等优点,所有市面室内机器人很多采用这种方式。

2.1 底盘轮子方案

轮式结构分为3 轮、4 轮、6 轮等,分别介绍。

图1 车轮配置方式

(1)轮子移动机构。三轮轮式,从动轮在前,驱动轮在后,存在着转弯半径过大,重心要求在三角形中心得阴影内,否则造成重心不稳,如图1(a)所示。这种方案对上层结构的高度也需要很低,不然容易造成倾覆。

(2)轮子移动机构。四轮轮式,两个主动轮,两个从动轮。如图1(b)所示。这种方案能够解决重心不稳的情况,但是转弯半径过大,在狭窄场所很难通过。

(3)轮子移动机构。六轮轮式,前后两个从动轮,中间是驱动轮,此种轮式方案能够达到零转弯半径,且载重面很大,重心也很稳定。

根据上述对比,选用图1(c)方案能够满足我们的设计需求。

轮式机器人的转向主要采用通过两侧车轮速度来实现不同直径的转向或者原地转向,所以称为差速转向[1]。滑动转向结构简单,不需要做额外地转向机构。而且成本低,可靠性高,如:美国佛罗里达农工大学研制的ATRV-Jr 机器人[2]。

2.2 轮子选型

机器人要求能越障20mm,从动轮的直径不能少于障碍物高度的1/3。根据障碍物高度后的计算,从动轮的直径选取Φ75mm。

驱动轮选型:载重60kg, 轮子表面材料为橡胶。驱动轮的Φ165mm.因产品定位在室内的环境,防止产品打滑,所以没有用聚氨酯类的材质。

2.3 驱动电机的选型

电机计算:

图2

根据要求,整机的要求质量m 设定为60kg,滚动摩擦因数u为0.025,速度1.5m/s。

因整体成本需求,采用市面普通而且成本低廉的轮毂电机,采用电机自有的扭矩。

爬坡整个产品受力分析如图2 所示。

F1=F(牵引力)

爬坡度及牵引力计算:

驱动电机为150W 双电机;

车轮扭力F=T×i×η/r =5×1×0.8/(0.170÷2)=47N

驱动齿轮箱速比i(1:1);驱动传动效率η;驱动轮半径r

最大牵引力Fmax=47×1.5=70N

图3

(按额定牵引力的1.5 倍计算,爬坡时为短时工作制)

坡度设为x%,斜坡与地面夹角为α;

α=ARCTAN(x%);X%为斜坡两个直角边短边与长边比值;

驱动力应>G(M)×9.8×COS(α) ×0.05(滚动摩擦系数)+G(M) ×9.8×SIN(α)

最 小 驱 动 力=30 ×9.8 ×COS10° ×0.025+30 ×9.8 ×SIN10°=7.2+49.9=57.1N

用代入法计算当α=10 度,爬坡度为10%时,所需驱动力为57.1N;

最大牵引力为70N,故该套驱动系统可满足10%的满载爬坡度;

当处于平整路面,使用最大牵引力的前提下,最大的负载为:

P=FV/η

150=F*1.5/0.85

F=85N

F=uMg

0.05*M*9.8/2=85

M=87Kg

当处于8°斜坡,使用最大牵引力的前提下,最大的负载为:

0.05*M*SIN7.125°*9.8/2=85

M=57Kg

因此我们目标设计为60kg 载重物的机器人在上述设计满足要求。

因此我们选用电机的型号为ZLLG65ASM250-4096(单轴)轮毂伺服电机,不用减速箱。

2.4 驱动轮、从动轮结构设计

中间左右主动轮采用模块化设计,悬挂采用左右光杆,中间单弹簧的方式。可以实现驱动轮悬挂设计。弹簧最大的弹力不能大于机身重量的一半,最大弹力为9.8*30=294N。

从动轮采用万向轮,固定在安装板上,通过调整安装板的高度来调整从动轮,以便达到适合的高度,确保机器人运动顺畅。

2.5 传感器的安装

机器人在行走时必须能够确保躲避障碍物,因为在设计中底盘正前方设计了激光雷达,深度摄像头,在机身前后方面也增加了2 个超声波雷达。将这些信号传递到机器人主控板,从而控制电机。利用底盘的差速转弯,实现避障功能。

3 底盘三维结构

底盘三维结构如图3 所示,其功能达到机器人设计需求。底盘采用模块化设计,整体安装在底板上。

4 机器人自动充电

移动机器人是自主运行、自主规划能力的智能机器人,由于良好的机动性和灵活性,移动机器人已经被广泛地运用到各个行业。移动机器人采用锂电池供电,并且电池的容量有限,当期运行一段时间电量降低到一定程度后,需要寻找充电桩及时充电。

5 充电桩设计

机器人充电桩位于使用场景位置内。

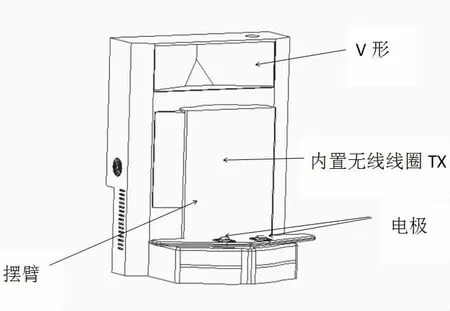

在使用充电桩地充的情况下,充电桩上设有带弹性的白铜片,机器人底盘处设于纯平白铜片,在远处通过激光雷达识别到充电桩回充部位,使得逐渐靠近充电桩。近端通过双目摄像头设别充电桩“V”形判断左右间距大小,从而控制机器人电机,调整自身姿态,抵近充电桩,双目摄像头也能探测到“V”形状底部三角平面进而发挥双目摄像头的测距功能,以达到使得机器人停在正确充电的位置。同时设在机器人底部的充电白铜片也有一定的误差尺寸。对接后的尺寸可以允许左右10mm 的误差。在对接中充电桩上白铜片是“波浪形”设计,以便在停机状态下,白铜片产生一定的形变,以防在充电状态下出现抖动,保证充电过程的安全进行。充电完成后电池BMS 控制板给机器人发送信号。机器人自动脱离充电桩,继续执行任务。

在使用充电桩无线充电状态下,充电桩前部设计左右摇摆的无线充电臂在远处通过激光雷达识别到充电桩回充部位,使得逐渐靠近充电桩。近端通过双目摄像头设别充电桩“V”形判断左右间距大小,从而控制机器人电机,调整自身姿态,抵近充电桩,双目摄像头也能探测到“V”形状底部三角平面进而发挥双目摄像头的测距功能,以达到使得机器人停在正确充电的位置。同时在近端充电桩与机器人的本体充电姿态中设置了左右25°的容错角度。当充电桩无线充电Tx 侧与机器人无线充电Rx 平行时,Tx 与Rx 两个线圈垂直距离与充点效率存在一定的关系,如图4 所示。

图4

机器人电池规格时40W,使用3.5A 充电,经充电桩左右摇摆设计和产品加工误差,我们使用线圈间垂直间距为10mm 时,充电效率能达到88.8%。

充电桩整体结构如图5 所示。

图5

当充电完成后电池BMS 控制板给机器人发送信号。机器人自动脱离充电桩,无线充电自动关闭,充电桩内部由于在左右两个拉簧的作用下,摇摆自动复位到平面状态,以便下次继续使用,而机器人继续执行任务。

在充电状态下,机器人与充电桩状态请看图6 所示。

图6

6 物料选型

机器人主要选型时轮毂电机、控制板、雷达,其他物料视价格,大小等确定。我们在三维建模之前就要确定主要物料的选型,以便为将来的设计做准备。具体介绍请看图7。

表1

7 结论

本研究结合机器人工作的条件和环境设计了一种可靠,经济的底盘,能够实现基本功能,包括爬坡要求、越障高度、自主导航、两种充电功能、最大移动速度、最大负载、自主避障等功能。