主缆钢丝腐蚀声发射监测及断丝信号源定位

2021-01-21崔剑峰

王 盛,方 海,华 鹏,崔剑峰

(1.南京工业大学 土木工程学院,江苏 南京 211800; 2.湖南省交通规划勘察设计有限公司,湖南 长沙 410008)

悬索桥主缆主要由高强度平行镀锌钢丝组成[1]。国内外大量桥梁主缆换索案例表明,在桥梁的建造和前期设计过程中,如果忽视桥梁结构的安全性和耐久性,当钢丝发生腐蚀后,桥梁主缆会不可避免地发生断丝现象[2]。主缆钢丝的严重腐蚀已成为悬索桥领域发展与桥梁运营中的严峻问题。

本文中,采用声发射技术监测并研究主缆的腐蚀情况。现代声发射技术[3]从德国凯塞(Kaiser)的研究开始,凯塞发现材料在形变过程中无法重复出现声发射现象。文献[4-6]中,作者通过斜拉桥中单根高强钢丝和拉索的张拉破坏试验,发现断丝声源在拉索中传播一段距离后,振幅会发生衰减。李冬生等[7-10]采用声发射技术检测腐蚀斜拉桥拉索的损伤演化过程,使用小波奇异性分析损伤信号并进行类型识别。丁穗坤[11]通过拉索电化学腐蚀试验,利用声发射技术对拉索腐蚀损伤全过程进行动态监测,并且结合二维傅里叶变换给出了腐蚀过程中不同损伤阶段声发射特征信号及其判断方法。李宝玉等[12]认为金属材料在腐蚀过程中最危险的状态是点蚀,介绍了声发射技术对于探测点蚀来说是一种有效的方法。耿荣生等[13]对声发射过程中金属点蚀进行了相关的研究,将Lamb波理论和经典参数分析方法相结合,对腐蚀初始阶段发生的低能量波形信号进行有效识别,对金属材料的安全使用和寿命评估具有一定的参考价值。

目前,针对悬索桥主缆钢丝腐蚀声发射监测方面的研究还处于起步阶段[14-22],大部分学者的研究内容比较零散。笔者对张拉应力状态下主缆钢丝的腐蚀损伤监测、腐蚀断丝的特性和声发射源定位进行系统研究,以期为主缆钢丝腐蚀的监测、检修提供一定的指导。

1 主缆钢丝腐蚀损伤试验

1. 1 试验设备

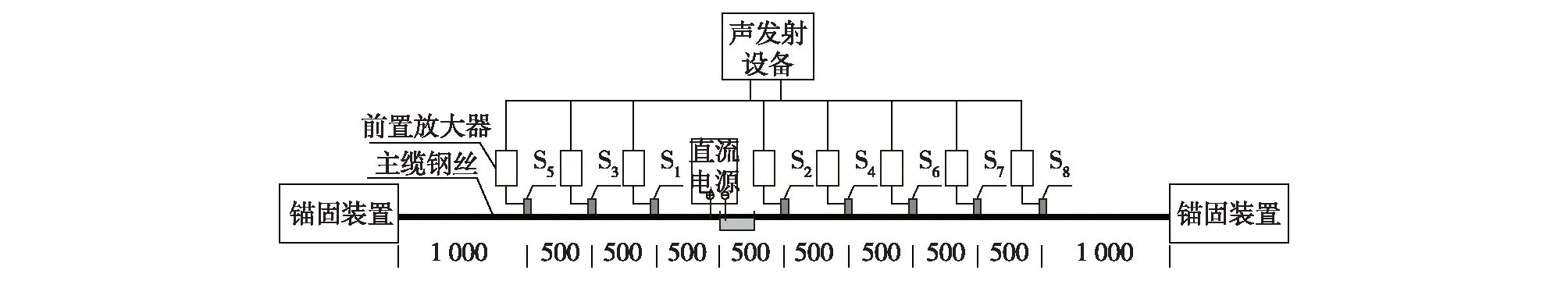

本试验声发射监测设备包括直流稳定电源、PCI-2型声发射监测系统、传感器和前置放大器。钢丝张拉系统包括L形地锚装置(预留钢丝孔洞)、YCW60B型穿心千斤顶(张拉行程200 mm,张拉力600 kN)、油泵、直径5 mm锚具(配夹片)、DH3818-2型静态应变测试仪以及50 kN拉压式负荷传感器,如图1所示。

1.2 应力钢丝腐蚀声发射监测方案

本文中,研究岳阳洞庭湖大桥主缆钢丝应力腐蚀损伤声发射监测试验时,张拉应力分别控制为300(低应力)、500(中应力)和700 MPa(高应力),每种应力状态分别使用3根试件,采用直流稳定电源加速电化学腐蚀。钢丝两端固定在锚固装置上,根据极限荷载计算方法计算钢丝的极限破断荷载,使用穿心千斤顶张拉到相应应力,然后用锚具和夹片固定。

如图2所示,声发射传感器S1、S3、S5分别布置在距离腐蚀点左侧500、1 000、1 500 mm处,S2、S4、S6、S7、S8分别布置在距离腐蚀点右侧500、1 000、1 500、2 000、2 500 m处。使用凡士林作为耦合剂,用聚氯乙烯(PVC)胶带将传感器固定在钢丝表面,在固定之前先清洁钢丝表面,以免有油污,进而影响波形的传播。将待腐蚀的钢丝部位浸入质量分数为3%的NaCl溶液中,使钢丝发生电化学快速腐蚀,腐蚀持续时间约2.5 d,依据张拉应力不同而有所差异。

图2 应力钢丝腐蚀试验装置Fig.2 Test device of stress steel wire corrosion

1.3 钢丝腐蚀试验

采用声发射系统对钢丝的腐蚀点进行全程监测,观察钢丝在不同应力状态下的腐蚀现象。图3(a)为钢丝腐蚀初期,由于钢丝表面镀锌层的保护,该阶段还不能对内部钢丝产生腐蚀,主要是对镀锌层进行均匀腐蚀,直到镀锌层腐蚀殆尽。如图3(b)所示,在钢丝腐蚀中期,主要是对钢丝的锌铁融合层进行腐蚀,腐蚀速度加快,腐蚀产物附着较多,产生大量的铁锈,由于腐蚀产物包裹在钢丝表面,腐蚀过程的进一步发展受到阻碍而变得非常缓慢和稳定。如图3(c)所示,在腐蚀后期,前期腐蚀产生的悬浮物和铁锈都沉积或者剥落下来,内部钢丝重新暴露在腐蚀溶液中,此时腐蚀速度加快。在应力和电化学腐蚀作用下,由于应力腐蚀具有低应力滞后断裂的特征,所以在极限抗拉强度之前钢丝就会发生应力腐蚀而断裂,应力腐蚀属于脆性破坏,腐蚀处的钢丝表面具有很多大小不一的蚀坑,最终在钢丝腐蚀最小截面处发生晶体结构的滑移而导致钢丝断裂。因此,可以将钢丝腐蚀过程分为3个不同的阶段:腐蚀开始、腐蚀稳定和腐蚀迅速发展阶段。

图3 钢丝腐蚀过程Fig.3 Corrosion process of steel wire

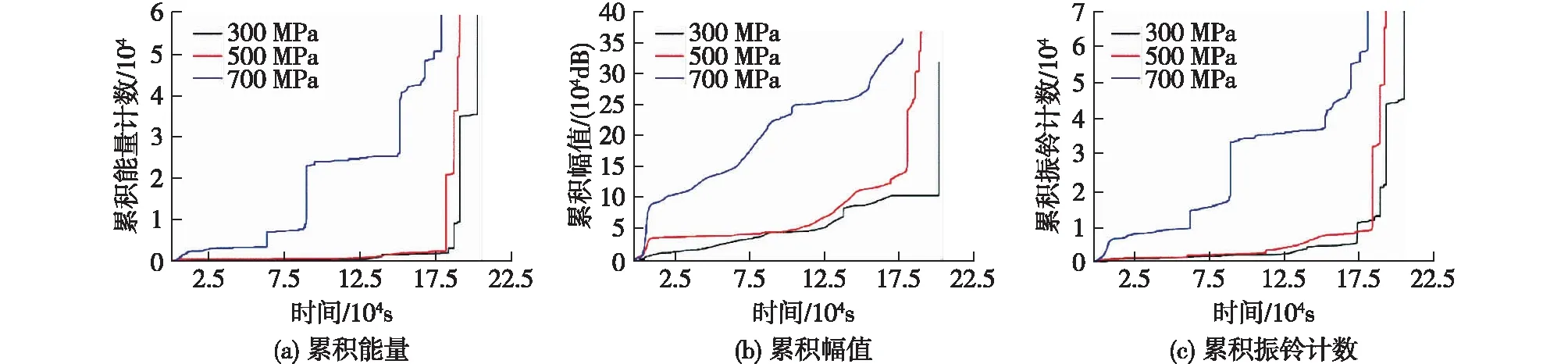

1.4 各应力腐蚀过程的声发射信号累积特征参数分析

在对声发射信号的累积特征参数(累积能量计数、累积幅值和累积振铃计数)进行分析时,选择各应力腐蚀过程中某一个传感器采集的声发射特征参数作为依据,发现特征参数具有明显的差异性。由图4可知:3种张拉应力声发射简化波形特征参数随着张拉应力的不同具有一定的规律,随着张拉应力的增加(300、500、700 MPa),累积能量计数、累积幅值和累积振铃计数的变化率逐渐增大。在相同腐蚀条件下,钢丝张拉应力越大,腐蚀处越容易产生大小不等的孔蚀,导致腐蚀不断深入,腐蚀溶液随着孔蚀加深进一步加快电化学腐蚀,从而加快了腐蚀的速度。钢丝经300 MPa张拉203 445 s时发生断丝,钢丝经500 MPa张拉191 651 s时发生断丝,钢丝经700 MPa张拉179 376 s时发生断丝,由此可知张拉应力越大,钢丝发生腐蚀断丝需要的时间越短。300和500 MPa的累积特征参数变化率相近,与700 MPa的累积特征参数变化率相差较大,即随着张拉应力的增大,钢丝腐蚀速度加快。

图4 声发射累积特征参数-时间关系曲线Fig.4 Cumulative characteristic parameters-time relationship curves of acoustic emission

2 主缆钢丝腐蚀断丝信号特性和源定位

2. 1 监测试验方案

2.1.1 监测原理

2.1.1.1 声发射定位原理

采用声发射监测技术分析断丝源波形,针对不同应力分别研究该波形的相关特性,以此估计钢丝断丝的腐蚀情况。将声发射传感器以一定间距布置于钢丝表面,对同一个断丝点采集各传感器接收的波形信号并计算出时间差,进而对钢丝腐蚀断丝进行源定位研究,图5为钢丝腐蚀断丝源声发射线定位示意图。

图5(a)中传感器1和2之间的圆点为腐蚀断丝的位置,断丝信号沿钢丝表面传播,到达两传感器的时间分别为t1和t2,对应的时间差τ=t2-t1,传感器1和传感器2之间的长度为D,断丝波形在钢丝中的传播速度用v表示。因此,断丝点到最近传感器的距离(d)用式(1)表示。

(1)

图5 声发射线定位示意图Fig.5 Schematic diagrams of acoustic emission line positioning

2.1.1.2 声发射互相关函数求时间差原理

互相关函数(BCC)是指两个不同信号在时域上具有相似性,即两个完全独立无关的信号在同一个时间序列中不同时刻之间取值的相互关联性。因为各声发射传感器对同一个断丝源处采集到的波形具有很大的相似度,所以计算各传感器采集到的声发射波形的互相关函数,可以获得断丝源信号到达两个传感器之间的时间差。

假设同一断丝源位置的信号被两侧不同位置的声发射传感器接收,波形信号特征参数分别记为x1(t)和x2(t),见式(2)。

(2)

式中:s(t)为声发射源处的信号,n1(t)和n2(t)为噪声信号,t为断丝信号传播时间。

则x1(t)和x2(t)的互相关函数R12(τ)的期望值(E)形式为式(3)。

R12(τ)=E[x1(t)x2(t-τ)]

(3)

将式(2)代入式(3),得互相关函数

R12(τ)=E[s(t-t1)+n1(t)][s(t-t2-τ)+

n2(t-τ)]=E[s(t-t1)s(t-t2-τ)]+

E[s(t-t1)n2(t-τ)]+E[n1(t)s(t-t2-

τ)]+E[n1(t)n2(t-τ)]

(4)

假设s(t)、n1(t)和n2(t)没有相关性,则式(4)可以简化为式(5)。

R12(τ)=E[s(t-t1)s(t-t2-τ)]=Rs[τ-(t1-t2)]

(5)

式中,Rs表示s(t)的自相关函数。

由互相关函数可知:当τ-(t1-t2)=0时,R12(τ)最大。

2.1.2 监测内容

本研究中,主要监测不同张拉应力下钢丝腐蚀断丝声发射波形信号的特性并对不同传感器的波形信号进行断丝源定位分析。对钢丝分别采用300、500和700 MPa 3种张拉应力,把预先确定的腐蚀断丝点作为固定点,以此为中心向钢丝两侧分别选择6组传感器(S1和S2、S1和S4、S1和S6、S3和S2、S3和S4、S3和S6)进行源定位分析,Si(i=1,2,3,4,5,6)到腐蚀断丝点的距离Li(i=1,2,3,4,5,6)分别为500、500、1 000、1 000、1 500、1 500 mm。

2.2 不同张拉应力下钢丝断丝声发射信号特性研究

为了研究钢丝发生腐蚀断丝时,张拉应力的大小对声发射断丝波形信号的影响,对悬索桥中常用的直径5 mm镀锌钢丝施加3种张拉应力,分别采集各应力状态下的腐蚀断丝波形信号。300 MPa张拉应力下钢丝在203 445 s(约56.5 h)时发生断丝,500 MPa张拉应力下钢丝在191 651 s(约53.2 h)时发生断丝,700 MPa张拉应力钢丝下在179 376 s(约49.8 h)时发生断丝。图6为3种张拉应力下,钢丝腐蚀断丝时断丝点的声发射波形信号和对应频谱(FFT)分析,其中FFT分析是将信号分解成一系列不同频率的正余弦函数的叠加,使用这种方法不但可以看到信号的时域信息,也可以看到信号的频域信息。

图6 应力腐蚀断丝信号FFT分析Fig.6 FFT analysis of stress corrosion broken wire signal

由图6可见:断丝破坏瞬间虽然为突发性的脆性破坏,但由于断丝过程声发射波形信号十分复杂,在短时间内连续发生多次声发射波形,获得类似连续声发射波形特性的声发射信号,在不同张拉应力状态下,钢丝腐蚀断丝波形信号的振幅随着张拉应力的增大而逐渐增大,分别约为1、2和4 V。断丝波形的频率分布范围较广,主要为0~100 kHz,并且主频率集中在40 kHz左右。3种张拉应力下,随着张拉应力的增大,主频率所对应的振幅逐渐增大,说明断丝信号的强度和能量在不断地增大,张拉应力是影响钢丝腐蚀断丝声发射信号特性的主要因素,为断丝源定位时滤除噪声和确定断丝信号提供有效的数据支持。

2.3 张拉应力钢丝断丝声发射信号源定位研究

通过对声发射信号在3种张拉应力钢丝腐蚀断丝上波形信号的特性分析,并进行小波分解、阈值去噪和重构处理。对钢丝断丝源定位研究时,选择其中钢丝张拉应力为300 MPa的工况,选取腐蚀断丝点两侧传感器采集的波形信号进行断丝源定位研究。

2.3.1 断丝波形小波去噪和时延估计

声发射传感器在进行信号监测时,由于试验过程中振动和机械噪声干扰的影响,导致采集的波形信号中不可避免地夹杂一些噪声信号,为了尽量减少这些干扰,需要对断丝波形采取小波去噪处理。由于采用互相关函数计算同一断丝源波形传播到两个完全独立传感器的时间差时,噪声的存在对时间差的计算将产生很大的误差,从而影响断丝信号源定位的准确性,所以采用小波变换阈值方法对断丝波形去噪非常有必要。

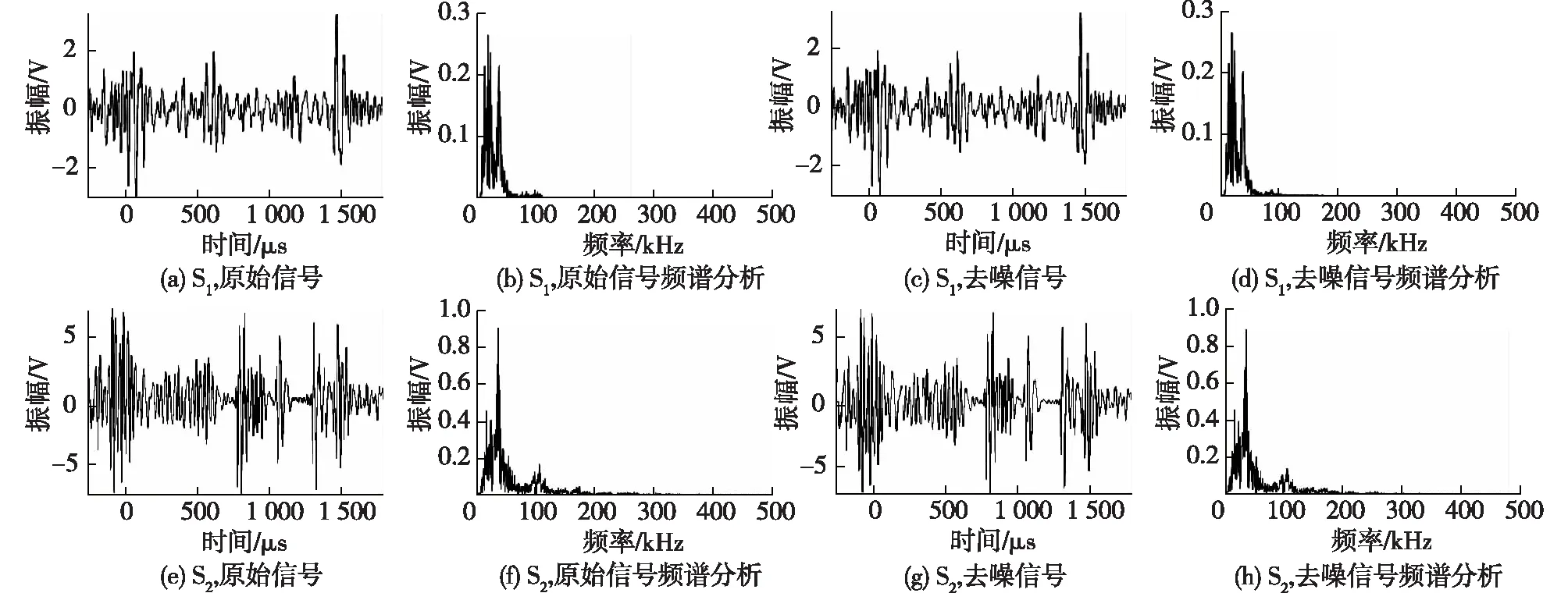

对钢丝腐蚀断丝的声发射波形信号源定位之前,先进行小波变换阈值去噪处理。选择300 MPa张拉应力钢丝断丝波形信号作为本次源定位数据来源,以断丝点在S1和S2传感器之间为例,选择断丝位置两侧S1和S2传感器采集到的断丝波形信号进行分析。图7和8分别对S1和S2传感器采集到的断丝信号使用db6小波进行5层分解,其中S为原始波形信号,A1—A5为近似信号,D1—D5为细节信号,每一层的近似信号分解为下一层的近似信号和细节信号。原始信号经过小波分解后仍然包含断丝信号和噪声信号,其中断丝信号主要为低频信号,而噪声信号为高频信号,所以噪声信号通常存在于频率较高的细节部分,在D1和D2中可以明显看到高频的噪声信号(图7和8)。因此,使用固定阈值法估计原始信号的阈值,对S1和S2传感器采集到的信号中A5和D1—D5信号进行重构,得到重构后的小波变换阈值去噪信号。

图7 选用db6小波对S1传感器信号进行5层分解Fig.7 Selecting db6 wavelet to perform 5 layer decomposition on S1 sensor signal

图8 选用db6小波对S2传感器信号进行5层分解Fig.8 Selecting db6 wavelet to perform 5 layer decomposition on S2 sensor signal

图9 S1和S2传感器原始信号和去噪信号对比Fig.9 Comparison between original signals(S1 and S2 sensors) and de-nosing signal

图9为S1和S2传感器采集到的原始信号和去噪信号及对应频谱分析。由图9可以发现:原始信号和去噪信号在振幅上具有微小的差距,去噪信号略小于原始信号,由于试验环境较为理想,所以噪声干扰较小。

选择小波去噪的300 MPa张拉应力钢丝断丝S1和S2传感器采集到的波形信号为时延估计数据来源,S1和S2传感器距离断丝点皆为500 mm,分布在断丝两侧,将两个信号代入编写的MATLAB代码中实现互相关函数求时间差。

图10为S1和S2传感器采集到的信号经小波去噪后的波形信号和互相关函数。由图10可见:从图10(b)中可以找到互相关函数极大值点(85.5 μs,-1 671),此极大值点S1和S2传感器采集到的信号的时间差τ=85.5 μs。因为两传感器到断丝源的距离相同,所以时间差非常小,可以忽略不计。

图10 重构信号互相关函数Fig.10 Cross-correlation function of reconstructed signal

2.3.2 钢丝断丝源定位和结果分析

本次断丝源定位研究针对张拉应力为300 MPa的钢丝,由2.2节可知断丝信号的主频率集中在40 kHz左右。断丝波形的速度由声发射设备自带的声学特性矩阵自动测试获得,通过3次脉冲试验取平均值v=5 063.736 m/s,时间差由互相关函数可以计算出来,最后依据声发射线定位原理代入式(1),计算得到腐蚀断丝点距最近传感器的距离,并计算对应的绝对误差和相对误差。

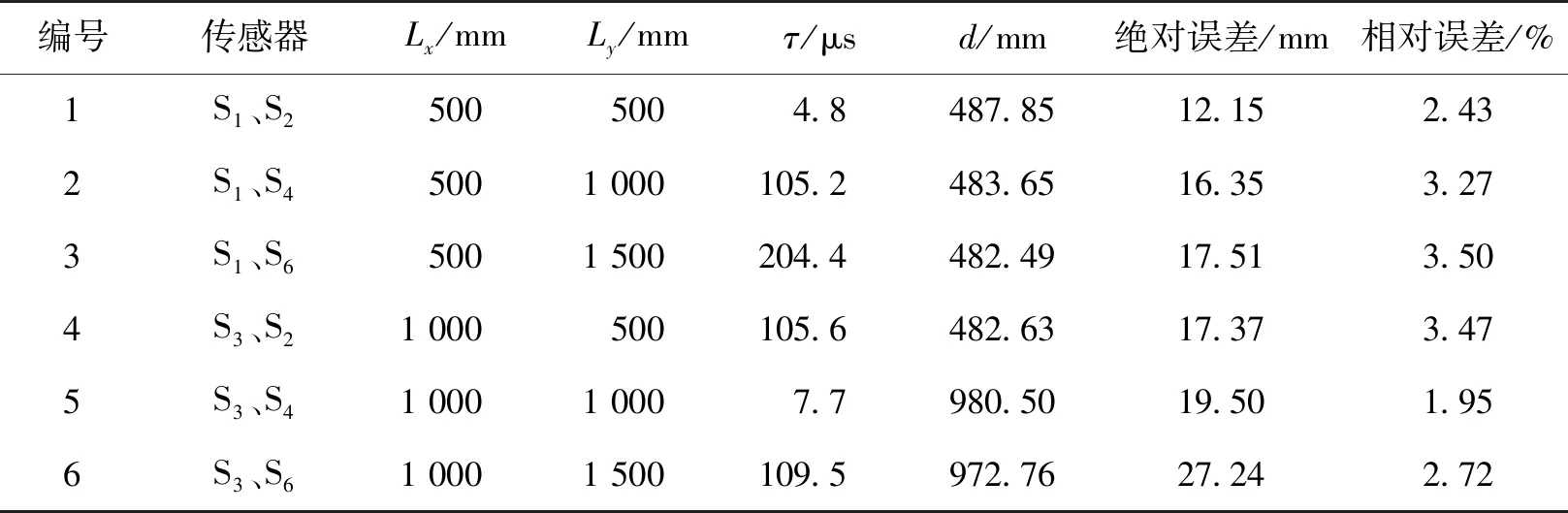

腐蚀断丝源定位分析选取6组试验数据,两传感器分别位于断丝位置两侧,左侧传感器到断丝点的布置距离用Lx表示,右侧传感器到断丝点的布置距离用Ly表示,所有源定位结果如表1所示。

表1 钢丝腐蚀断丝声发射源定位结果

由表1可见:6组传感器定位效果都非常好,绝对误差基本控制在20 mm范围内,由于试验使用的腐蚀溶液装在边长为150 mm的塑料容器中,所以绝对误差基本满足要求。相对误差都在4%以下,定位精度较高。因此,使用小波去噪、重构信号互相关函数进行时延估计,并对线定位原理进行了分析,利用悬索桥主缆钢丝腐蚀断丝产生的声发射信号进行断丝源定位具有一定的可行性,有很大的应用价值。

3 结论

1)钢丝腐蚀速度主要与钢丝表面腐蚀产物的堆积程度有关,通过采集的损伤简化波形各特征参数,发现腐蚀信号特征参数集中在某一特定的范围内,且差异主要体现在集中频率和参数大小,进而可以将钢丝腐蚀过程划分为3个不同的阶段:腐蚀开始、腐蚀稳定和腐蚀迅速发展阶段。

2)通过累积特征参数与时间分布关系图可以发现,随着张拉应力的增加,钢丝腐蚀速率由小到大对应的张拉应力分别为300、500、700 MPa,即张拉应力越大,钢丝腐蚀断丝速度越快,在宏观上为评价钢丝腐蚀损伤提供一定的依据。

3)使用小波去噪滤除断丝声发射信号中夹杂的噪声信号,然后采用互相关函数对重构后的断丝信号进行时延估计,计算得到两传感器的断丝信号对同一断丝源的时间差。根据线定位原理对钢丝腐蚀断丝源进行精确定位,钢丝腐蚀断丝源定位相对误差在4%以内,精确度较高,在悬索桥主缆钢丝监测中具有很大的应用价值和经济价值。